1.本实用新型涉及一种司机控制器定位装置,具体涉及一种司机控制器电位器无回差定位装置。

背景技术:

2.电位器广泛应用于地铁车辆、城市轻轨等机车的司机控制器上,通过转动司机控制器上的控制手柄使司机控制器机体凸轮轴及电位器以一定的传动比转动,按设计要求输出一定电压,进而通过车载系统完成机车操作,达到控制机车,实现相应的牵引、制动、停车等功能。但因安装时产品结构空间受限,现有电位器与司机控制器机体凸轮轴的连接无法实现同轴设置,多采用十字滑块或带有销轴的十字连接机构实现连接。这两种结构的缺点是均存在回差,导致电位器在档位时,通过司机控制器机体凸轮轴向车载计算机输出的电压存在误差,影响机车的行驶速度和牵引稳定性。

技术实现要素:

3.本实用新型的目的是解决现有司机控制器存在电位器与司机控制器机体凸轮轴的连接无法实现同轴设置,导致向车载计算机输出的电压存在误差,影响机车行驶速度和牵引稳定性的技术问题,提供一种司机控制器电位器无回差定位装置。

4.为解决上述技术问题,本实用新型提供的技术解决方案如下:

5.一种司机控制器电位器无回差定位装置,其特殊之处在于:

6.包括定位框架、定位轴套、连接轴套、紧定螺钉和紧固螺栓;

7.所述定位框架包括相互平行的第一定位板和第二定位板,以及两个用于连接第一定位板和第二定位板端部以形成框架结构的第一连接板和第二连接板;

8.所述第一定位板上设有第一定位通孔和第一紧固螺栓孔;

9.所述第二定位板上设有第二定位通孔和第二紧固螺栓孔;

10.所述定位轴套外壁与所述第二定位通孔配合,内壁与穿过第二定位通孔的司机控制器机体凸轮轴配合;

11.所述紧定螺钉包括第一紧定螺钉和第二紧定螺钉;

12.所述连接轴套位于定位框架内,其一端与待定位电位器的输出轴端部配合并通过所述第一紧定螺钉将二者径向定位,另一端与司机控制器机体凸轮轴小端配合并通过所述第二紧定螺钉将二者径向定位;

13.所述紧固螺栓包括第一紧固螺栓和第二紧固螺栓;

14.所述第一紧固螺栓穿过第一紧固螺栓孔与电位器壳体连接;

15.所述第二紧固螺栓穿过司机控制器支承板上的过孔与所述第二紧固螺栓孔螺纹连接。

16.进一步地,所述第一紧固螺栓穿过第一紧固螺栓孔与电位器壳体内固定设置的紧固螺母螺纹连接。

17.进一步地,为了便于安装所述第一紧定螺钉和第二紧定螺钉均为六角凹端紧定螺钉;

18.所述第一紧固螺栓和第二紧固螺钉均为内六角螺钉。

19.进一步地,所述第一紧固螺栓的螺帽与第一定位板之间设有垫圈;

20.所述第二紧固螺栓的螺帽与司机控制器支承板之间设有垫圈。

21.进一步地,为了保证连接可靠,所述连接轴套为不锈钢材质。

22.进一步地,所述连接轴套的内径为6mm;

23.所述第一定位通孔的孔径为12mm;

24.所述第二定位通孔的孔径为22mm。

25.本实用新型相比现有技术具有的有益效果:

26.1、本实用新型提供的司机控制器电位器无回差定位装置,包括定位框架、定位轴套、连接轴套、紧定螺钉和紧固螺栓,使得待定位电位器的输出轴与司机控制器机体凸轮轴小端通过该定位装置同轴定位安装,实现了无回差同轴设计,使用时不需要改变现有的待定位电位器的输出轴与司机控制器机体凸轮轴小端,满足司机控制器产品要求,可靠性高,使用寿命长,组装调整方便,可实现快速定位。

27.2、本实用新型提供的司机控制器电位器无回差定位装置,电位器故障需更换时,先拆掉电位器线束,再拆掉第一紧定螺钉和第一紧固螺栓,即可取出电位器进行更换作业,维修方便。

28.3、本实用新型提供的司机控制器电位器无回差定位装置,定位框架采用第一定位板、第二定位板、第一连接板和第二连接板围成的框架结构,可满足电位器线束走向及绑扎要求。

附图说明

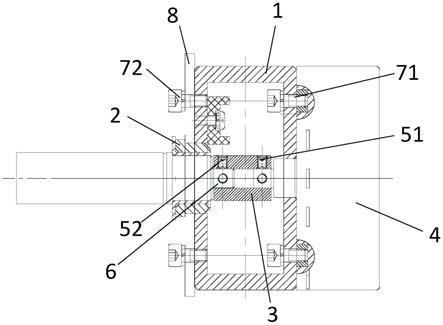

29.图1为本实用新型司机控制器电位器无回差定位装置安装后的结构示意图,图中未示出电位器侧向的线束;

30.图2为本实用新型司机控制器电位器无回差定位装置中定位框架的结构示意图;

31.附图标记说明:

32.1-定位框架、11-第一定位板、12-第二定位板、13-第一连接板、14-第二连接板、15-第一定位通孔、16-第一紧固螺栓孔、17-第二定位通孔、18-第二紧固螺栓孔;

33.2-定位轴套、3-连接轴套、4-待定位电位器、51-第一紧定螺钉、52-第二紧定螺钉、6-凸轮轴小端、71-第一紧固螺栓、72-第二紧固螺栓、8-支承板。

具体实施方式

34.下面结合附图和具体实施例对本实用新型作进一步地说明。

35.一种司机控制器电位器无回差定位装置,如图1所示,包括定位框架1、定位轴套2、连接轴套3、紧定螺钉和紧固螺栓;如图2所示,所述定位框架1包括相互平行的第一定位板11和第二定位板12,以及两个用于连接第一定位板11和第二定位板12端部以形成框架结构的第一连接板13和第二连接板14,电位器侧向线束从电位器侧向引出后可穿过该框架结构,故该框架结构可满足电位器侧向线束走向及绑扎要求;所述第一定位板11上设有第一

定位通孔15(孔径为12mm)和第一紧固螺栓孔16;所述第二定位板12上设有第二定位通孔17(孔径为22mm)和第二紧固螺栓孔18;所述定位轴套2的外壁与第二定位通孔17配合,内壁与穿过第二定位通孔17的司机控制器机体凸轮轴配合;所述紧定螺钉包括第一紧定螺钉51和第二紧定螺钉52,均为六角凹端紧定螺钉;所述连接轴套3为不锈钢材质,位于定位框架1内,其内径为6mm,其一端与待定位电位器4的输出轴端部配合并通过所述第一紧定螺钉51将二者径向定位,另一端与司机控制器机体凸轮轴小端6配合并通过所述第二紧定螺钉52将二者径向定位;所述紧固螺栓包括第一紧固螺栓71和第二紧固螺栓72,均为内六角螺钉;所述第一紧固螺栓71穿过第一紧固螺栓孔16与电位器壳体内固定设置的紧固螺母螺纹连接;第一紧固螺栓71的螺帽与第一定位板11之间设有垫圈;所述第二紧固螺栓72穿过司机控制器支承板8上的过孔与所述第二紧固螺栓孔18螺纹连接;所述第二紧固螺栓72的螺帽与司机控制器支承板8之间设有垫圈。

36.安装方式:

37.将连接轴套3预先放置于定位框架1内,将待定位电位器4的输出轴穿过定位轴套2插入连接轴套3的一端,用第一紧定螺钉51将连接轴套3与待定位电位器4的输出轴端部预定紧(即先不定紧),用第一紧固螺栓71将第一定位板11固定安装在待定位电位器4壳体上;将定位轴套2安装于定位框架1第二定位板12的第二定位通孔17内,将司机控制器机体凸轮轴小端6穿过司机控制器支承板8和第二定位板12上的第二定位通孔17插入连接轴套3的另一端,用第二紧定螺钉52将连接轴套3与司机控制器机体凸轮轴小端6预定紧(即先不定紧),最后用第二紧固螺栓72将第二定位板12固定安装在司机控制器支承板8上。

38.在电位器调试时,松开第二紧固螺栓72,将司机控制器的控制手柄转至“0”,从而转动电位器输出轴,使电位器的输出符合例行试验大纲,而后固定(即定紧)第一紧定螺钉51和第二紧定螺钉52。

39.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型所保护技术方案的范围。