1.本技术涉及烫印机辅助设备技术领域,尤其是涉及一种用于烫印机的承托装置。

背景技术:

2.烫印,俗称烫金,烫印指在纸张、纸板、织品、涂布类等物体上,用烫压方法将烫印材料或烫版图案转移在被烫物上的加工。装订的烫印加工一般在封面上较多,其形式多种,如单一料的烫印、无烫料的烫印、混合式烫印、套烫等。烫印技术应用范围很广,如纸品的烫印,纺织品的烫印,装潢材料的烫印,塑料制品的烫印以及皮具的烫印等等。而对应烫印该一工艺,最常用的设备则是烫印机。

3.相关技术中,传统的烫印机,包括机体,机体上设置有底板和烫印版,底板上可放置有皮具,烫印版转动设置于机体上且位于底板的上方;烫印时,将皮具放置于底板的上表面,加热烫印版,并转动烫印版,以使烫印版压合于底板,以对底板上的皮具进行烫印。

4.真的上述相关技术,发明人认为存在以下问题:由于通常的皮具都带有皮扣,因此,皮具在烫印时,皮扣的存在可能使得皮具需要烫印的烫印部无法与烫印板紧密接触,导致烫印失败,进而间接降低了烫印机的工作稳定性,故需要改进。

技术实现要素:

5.为了提高烫印机的工作稳定性,本技术提供一种用于烫印机的承托装置。

6.本技术提供的一种用于烫印机的承托装置采用如下的技术方案:

7.一种用于烫印机的承托装置,包括承托组件,所述承托组件设置于底板的上表面,所述承托组件用于对皮具进行承托;

8.所述承托组件包括承托板和固定件,所述承托板的上表面与皮具的下表面贴合,所述承托板的下表面与底板的上表面贴合,所述固定件设置于承托板与底座之间,所述固定件用于实现承托板与底座之间的固定。

9.通过采用上述技术方案,加工前,将承托板放置于底板的上表面,调整承托板的位置,以使承托板与皮具上皮扣的位置对应,通过固定件实现承托板与底板之间的固定,将皮具放置于承托板的上表面,启动烫印机,转动烫印版,以使烫印版压合于底板,以对皮具进行烫印;在此过程中,承托板对皮具对应皮扣的位置实现承托的作用,使得烫印版和皮扣能够更加紧密地接触,减少烫印失败的情况发生,间接提高了烫印机的工作稳定性。

10.优选的,所述固定件设置为粘接带,所述粘接带的数量设置为两条,两条所述粘接带分别位于承托板的两侧,所述粘接带的下表面分别与承托板的上表面以及底板的上表面贴合。

11.通过采用上述技术方案,承托板放置于底板的上表面后,将两条粘接带的一端分别贴合于承托板两端的上表面,再将粘接带的另一端贴合于底板的上表面,在粘接带的粘附作用下实现承托板与底板之间的固定,且粘接带作用于承托板的两侧,使得承托板与底板之间的连接稳定性较好。

12.优选的,所述承托板的下表面设置有定位柱,所述底板的上表面设置有定位槽,所述定位柱与定位槽插接配合。

13.通过采用上述技术方案,承托板放置于底板的上表面时,定位柱插入定位槽内,定位柱起到定位作用,进而对承托板的安装位置进行限定,以提高承托板的安装准确率。

14.优选的,所述定位柱的端部呈圆弧过渡设置。

15.通过采用上述技术方案,当定位柱以略微倾斜的角度插入定位槽内时,定位柱端部的圆角能起到导向作用,以使定位柱逐渐沿着圆角进入到定位槽内,减少了定位柱卡死的情况发生,进而间接提高了承托板的安装效率。

16.优选的,所述承托板的上表面设置有软质保护垫,所述软质保护垫可与皮具的下表面抵接配合。

17.通过采用上述技术方案,烫印版压合于皮具上时,烫印版对皮具产生一个压力,而软质保护垫则吸收部分烫印版通过皮具对承托板产生的压力,进而对承托板起到保护作用,减少承托板受压损的情况发生,间接提高了承托板的使用寿命。

18.优选的,所述承托板和软质保护垫的边缘均呈圆角设置。

19.通过采用上述技术方案,承托板和软质保护垫的边缘均呈圆角设置,以减少承托板和软质保护垫边缘的锋利度,进而提高了操作人员握持承托板和软质保护垫时的舒适度。

20.优选的,所述固定件设置为弹性卡钩,所述弹性卡钩的数量设置为两个,两个所述弹性卡钩设置于承托板的两侧,所述底板的上表面开设有两个与弹性卡钩对应的卡槽,所述弹性卡钩与卡槽卡接配合。

21.通过采用上述技术方案,承托板安装时,操作人员手部按压弹性卡钩,以使弹性卡钩发生弹性形变,将弹性卡钩放入卡槽内,同时,承托板的下表面与底板的下表面贴合,操作人员松开手后,弹性卡钩在自身的弹性作用力下恢复原状,进而卡入卡槽内,从而实现了对承托板的限位,实现了承托板与底板之间的固定;同理,承托板拆除时,操作人员通过手部握持弹性卡钩,并对弹性卡钩施加压力,进而使得弹性卡钩发生弹性形变,以将弹性卡钩从卡槽内取出,从而实现了对承托板的拆除;综上,操作人员仅需通过手部控制弹性卡钩的形变程度即可,间接提高了承托板的安装效率。

22.优选的,所述弹性卡钩与承托板为一体成型设置。

23.通过采用上述技术方案,弹性卡钩与承托板为一体成型设置,使得弹性卡钩与承托板可通过同一套模具同步生产制得,以提高承托板与弹性卡钩的加工效率。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.该种用于烫印机的承托装置具有提高烫印机的工作稳定性的优点;

26.2.该种用于烫印机的承托装置的结构稳定,使用寿命长;

27.3.该种用于烫印机的承托装置具有良好的安装便捷性和结构稳定性。

附图说明

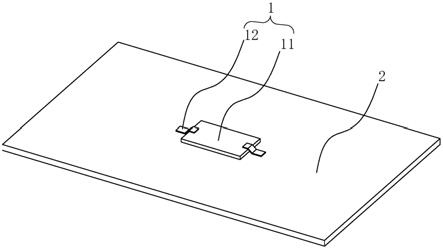

28.图1是本技术实施例1中承托组件与底板的结构示意图。

29.图2是本技术实施例2中承托组件与底板的结构示意图。

30.图3是本技术实施例2中承托组件与底板的装配示意图。

31.图4是本技术实施例3中承托组件与底板的装配示意图。

32.图5是本技术实施例3中承托组件与底板的装配示意图。

33.附图标记说明:1、承托组件;11、承托板;111、定位柱;112、软质保护垫;12、粘接带;13、弹性卡钩;2、底板;21、定位槽;22、卡槽。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种用于烫印机的承托装置。

36.实施例1:

37.参照图1,一种用于烫印机的承托装置包括承托组件1,承托组件1设置于底板2的上表面,承托组件1用于对底板2上进行烫印加工的皮具进行承托。

38.具体的,承托组件1包括承托板11和固定件,承托板11呈长方体状设置,承托板11水平放置于底板2的上表面,承托板11的下表面与底板2的上表面贴合,承托板11的上表面与皮具的下表面抵接配合,且承托板11的位置与皮具上的皮扣所在的位置对应。

39.此外,在本实施例中,固定件的数量设置为两组,两组固定件关于承托板11的中点对称设置于承托板11的两侧,在其他实施例中,固定件的数量可设置为一组、三组以及其他数量,在此不做过多赘述。具体的,固定件设置为粘接带12,粘接带12的下表面具有粘性,粘接带12呈长条状设置,粘接带12下表面的一端贴合于承托板11的上表面,粘接带12下表面的另一端贴合于底板2的上表面,在粘接带12的粘性作用下,实现了承托板11与底板2之间的相对固定;同时,粘接带12作用于承托板11的两侧,使得承托板11的两侧均能够与底板2进行固定连接,进而提高了承托板11与底板2之间的连接稳定性。

40.本技术实施例一种用于烫印机的承托装置的实施原理为:加工前,将承托板11放置于底板2的上表面,调整承托板11的位置,以使承托板11与皮具上皮扣的位置对应,将两条粘接带12的一端分别贴合于承托板11两端的上表面,再将粘接带12的另一端贴合于底板2的上表面,在粘接带12的粘附作用下实现承托板11与底板2之间的固定,将皮具放置于承托板11的上表面,启动烫印机,转动烫印版,以使烫印版压合于底板2,以对皮具进行烫印;在此过程中,承托板11对皮具对应皮扣的位置实现承托的作用,使得烫印版和皮扣能够更加紧密地接触,减少烫印失败的情况发生,间接提高了烫印机的工作稳定性。

41.实施例2:

42.参照图2和图3,与实施例1不同之处在于,承托板11的下表面固定有两根定位柱111,两根定位柱111关于承托板11的中点呈对称设置,两根定位柱111均与承托板11相互垂直,在本实施例中,定位柱111通过焊接的方式与承托板11实现固定,在其他实施例中,定位柱111也可通过一体成型、螺栓固定等方式与承托板11实现固定,在此不做过多赘述。

43.对应的,底板2的上表面开设有两个定位槽21,两个定位槽21的数量分别与两根定位柱111的位置相对应,两根定位柱111与两个定位槽21抵接配合,且两根定位柱111的数量均呈圆弧过渡设置。

44.具体的,承托板11放置于底板2的上表面时,定位柱111插入定位槽21内,定位柱111起到定位作用,进而对承托板11的安装位置进行限定,以提高承托板11的安装准确率;同时,当定位柱111以略微倾斜的角度插入定位槽21内时,定位柱111端部的圆角能起到导

向作用,以使定位柱111逐渐沿着圆角进入到定位槽21内,减少了定位柱111卡死的情况发生,进而间接提高了承托板11的安装效率。

45.此外,承托板11的上表面还通过螺栓固定有软质保护垫112,粘接带12固定于软质保护垫112的上表面,在本实施例中,软质保护垫112采用具有一定柔软度和弹性的硅胶制成,软质保护垫112的形状大小与承托板11的相同,软质保护垫112的下表面与承托板11的上表面完全贴合。同时,承托板11和软质保护垫112的边缘均呈圆角设置。

46.烫印版压合于皮具上时,烫印版对皮具产生一个压力,而软质保护垫112则吸收部分烫印版通过皮具对承托板11产生的压力,进而对承托板11起到保护作用,减少承托板11受压损的情况发生,间接提高了承托板11的使用寿命;同时,承托板11和软质保护垫112的边缘均呈圆角设置,以减少承托板11和软质保护垫112边缘的锋利度,进而提高了操作人员握持承托板11和软质保护垫112时的舒适度。

47.本技术实施例2的实施原理与实施例1的实施原理大致相同,在此不做过多赘述。

48.实施例3:

49.参照图4和图5,与实施例1不同之处在于,固定件设置为弹性卡钩13,在本实施例中,弹性卡钩13采用具有一定弹性的金属制成,即弹性卡钩13可发生一定程度的弯折,两个弹性卡钩13分别固定于承托板11的两侧,两个弹性卡钩13均与承托板11一体成型设置,使得弹性卡钩13与承托板11可通过同一套模具同步生产制得,以提高承托板11与弹性卡钩13的加工效率。此外,弹性卡钩13的勾持端竖直朝下设置,对应的,底板2的上表面开设两个卡槽22,两个卡槽22的位置分别与两个弹性卡钩13的位置对应。

50.承托板11安装时,操作人员手部按压弹性卡钩13,以使弹性卡钩13发生弹性形变,将弹性卡钩13放入卡槽22内,同时,承托板11的下表面与底板2的下表面贴合,操作人员松开手后,弹性卡钩13在自身的弹性作用力下恢复原状,进而卡入卡槽22内,从而实现了对承托板11的限位,实现了承托板11与底板2之间的固定;同理,承托板11拆除时,操作人员通过手部握持弹性卡钩13,并对弹性卡钩13施加压力,进而使得弹性卡钩13发生弹性形变,以将弹性卡钩13从卡槽22内取出,从而实现了对承托板11的拆除;综上,操作人员仅需通过手部控制弹性卡钩13的形变程度即可,间接提高了承托板11的安装效率。

51.本技术实施例3的实施原理与实施例1的实施原理大致相同,在此不做过多赘述。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。