1.本实用新型涉及航空航天设备领域,尤其涉及一种扭矩盒及航空发动机。

背景技术:

2.如图1所示,航空发动机短舱包括进气道1、风扇罩2、反推装置3 和内涵喷管4。其中,反推装置3包括叶栅式反推力装置。

3.如图2和图3所示,反推装置3包括铰链梁31、扭矩盒32、锁扣梁 33、移动外罩34、作动器35和叶栅36。航空发动机多采用反推装置3 进行着陆减速。该过程中,移动外罩34在作动器35的作用下,沿着铰链梁31和锁扣梁33进行移动,使气流从叶栅36排出,从而产生反推力,并通过扭矩盒32传递至发动机本体。

4.扭矩盒32为传递短舱轴向载荷的主承力结构,在反推展开过程中,如出现卡滞情况,扭矩盒32与作动器35的连接区域会承受较大的载荷,造成扭矩盒32被破坏。且为了承载较大力,矩扭矩盒32一般采用金属材料制成,重量大。

技术实现要素:

5.本实用新型的一些实施例提出一种扭矩盒及航空发动机,用于缓解反推卡滞时扭矩盒容易被破坏的问题。

6.本实用新型的一些实施例提供了一种扭矩盒,其包括由前框、后框和导流板围成的盒状结构,其中,所述导流板被配置为朝向航空发动机的内侧,且对所述航空发动机内的气流进行导向;所述导流板围绕所述航空发动机的中轴线至少包括第一段和第二段,所述第一段与所述第二段之间通过连接件连接。

7.在一些实施例中,所述第一段与所述第二段采用不同材料制成。

8.在一些实施例中,所述导流板围绕所述航空发动机的中轴线还包括第三段,所述第二段位于所述第一段与所述第三段之间,所述第一段被配置为与所述航空发动机的第二作动筒连接,所述第三段被配置为与所述航空发动机的第一作动筒连接。

9.在一些实施例中,所述第一段、所述第二段和所述第三段均采用金属材料制成,所述第二段采用的金属材料的强度低于所述第一段和所述第三段采用的金属材料的强度。

10.在一些实施例中,所述第一段、所述第二段和所述第三段均采用复合材料制成,所述第二段的厚度小于所述第一段以及所述第三段的厚度。

11.在一些实施例中,所述第一段和所述第三段均采用金属材料制成,所述第二段采用复合材料制成。

12.在一些实施例中,所述扭矩盒还包括设于所述盒状结构内的至少一个腹板,且每个腹板分别连接所述前框、所述后框和所述导流板。

13.在一些实施例中,所述至少一个腹板中的其中一腹板的设置位置靠近所述第一段与所述第二段的连接处,所述其中一腹板包括连接部,所述连接部与所述连接件一体成型,且连接所述第一段与所述第二段。

14.在一些实施例中,所述扭矩盒被构造为弧形的盒状结构。

15.本实用新型的一些实施例提供了一种航空发动机,其包括上述的扭矩盒。

16.基于上述技术方案,本实用新型至少具有以下有益效果:

17.在一些实施例中,扭矩盒包括由前框、后框和导流板围成的盒状结构;导流板围绕航空发动机的中轴线至少包括第一段和第二段,第一段与第二段之间通过连接件连接;导流板采用分段结构,在作动器推动移动外罩的过程中,如果移动外罩发生卡滞,可以有效释放作动器与导流板连接区域的能量,缓解导流板被破坏的问题。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

19.图1为航空发动机短舱的结构示意图;

20.图2为反推装置的结构示意图;

21.图3为反推装置的局部结构示意图;

22.图4为反推装置在展开状态的剖面示意图;

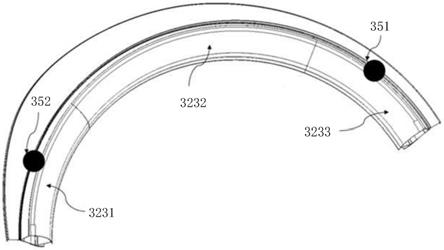

23.图5为根据本实用新型一些实施例提供的扭矩盒的示意图;

24.图6为根据本实用新型一些实施例提供的导流板的相邻段之间的连接示意图;

25.图7为根据本实用新型一些实施例提供的扭矩盒内设置腹板的示意图。

26.附图中标号说明如下:

[0027]1‑

进气道;2

‑

风扇罩;3

‑

反推装置;4

‑

内涵喷管;

[0028]

31

‑

铰链梁;32

‑

扭矩盒;33

‑

锁扣梁;34

‑

移动外罩;35

‑

作动器;36

‑ꢀ

叶栅;

[0029]

321

‑

前框;322

‑

后框;323

‑

导流板;324

‑

腹板;325

‑

连接件;

[0030]

3231

‑

第一段;3232

‑

第二段;3233

‑

第三段;

[0031]

3241

‑

减重孔;

[0032]

3251

‑

连接孔;

[0033]

351

‑

第一作动筒;352

‑

第二作动筒。

具体实施方式

[0034]

下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0035]

在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

[0036]

如图1所示,航空发动机短舱包括进气道1、风扇罩2、反推装置3 和内涵喷管4。其

中,反推装置3包括叶栅式反推力装置。

[0037]

如图2、图3和图4所示,反推装置3包括铰链梁31、扭矩盒32、锁扣梁33、移动外罩34和作动器35和叶栅36。扭矩盒32与铰链梁31 和锁扣梁33固定连接。作动器35连接扭矩盒32和移动外罩34。航空发动机多采用反推装置3进行着陆减速。在该过程中,移动外罩34在作动器35的作用下,沿着铰链梁31和锁扣梁33进行移动,使气流从叶栅36 排出,从而产生反推力,反推力通过扭矩盒32传递至航空发动机本体。

[0038]

如图4和图7所示,在一些实施例中,扭矩盒包括由前框321、后框322和导流板323围成的盒状结构。

[0039]

可选地,前框321包括前部和侧部,前部位于航空发动机内气流流向的上游,侧部位于导流板323的相对侧。后框322位于航空发动机内气流流向的下游,后框322与前框321的前部相对设置。

[0040]

导流板323被配置为朝向航空发动机的内侧,且对航空发动机内的气流进行导向。导流板323围绕航空发动机的中轴线至少包括第一段3231和第二段3232,第一段3231与第二段3232之间通过连接件 325连接。

[0041]

可选地,连接件325包括多个连接孔3251和穿设连接的螺栓、螺钉或销轴等部件。

[0042]

导流板323采用分段结构,移动外罩34在作动器35的作用下,沿着铰链梁31和锁扣梁33进行移动的过程中,发生卡滞时,可以有效释放作动器35与导流板323连接区域的能量,缓解导流板323被破坏的问题。

[0043]

在一些实施例中,第一段3231与第二段3232采用不同材料制成。

[0044]

由于导流板323在反推展开过程中起到引流作用,不允许出现气流泄漏,因此导流板323通常为一体式结构;虽然导流板323在反推收起状态下几乎不承载,但为了保证在反推卡滞状态下不被破坏,仍需具备较高的承载能力,故通常选用强度许用值较高的金属材料或者复合材料制备,造成导流板重量较重。

[0045]

基于此,本公开一些实施例将导流板323按照受载严酷程度进行分段,第一段3231与第二段3232采用不同材料制成,利于降低导流板 323的重量,且避免导流板323受载被破坏。

[0046]

作动器35包括第一作动筒351和第二作动筒352。第一作动筒351 和第二作动筒352均连接移动外罩34。

[0047]

在一些实施例中,导流板323围绕航空发动机的中轴线还包括第三段3233,第二段3232位于第一段3231与第三段3233之间,第一段3231与第二段3232之间通过连接件325连接,第二段3232与第三段3233之间通过另一连接件325连接。第一段3231被配置为与第二作动筒352连接,第三段3233被配置为与第一作动筒351连接。

[0048]

在一些实施例中,第一段3231、第二段3232和第三段3233均采用金属材料制成,第二段3232采用的金属材料的强度低于第一段3231 采用的金属材料的强度,且第二段3232采用的金属材料的强度低于第三段3233采用的金属材料的强度。导流板323采用分段式结构,其与作动筒连接的区段(第一段3231和第三段3233)采用强度大的金属材料制成,不与作动筒连接的区段(第二段3232)采用强度相对较小的金属材料制成,利于降低导流板的重量,且加工方便,维修成本低。

[0049]

在一些实施例中,第一段3231、第二段3232和第三段3233均采用复合材料制成,第

二段3232的厚度小于第一段3231的厚度,以及第二段3232的厚度小于第三段3233的厚度。导流板323采用分段式结构,且均采用复合材料制成,其与作动筒连接的区段(第一段3231 和第三段3233)的厚度较厚,不与作动筒连接的区段(第二段3232) 的厚度较薄,有利于降低导流板的重量,且加工方便,降低成本。

[0050]

在一些实施例中,第一段3231和第三段3233均采用金属材料制成,第二段3232采用复合材料制成。在导流板的受载严酷的区域,也就是与作动筒连接的区段(第一段3231和第三段3233)采用强度高的金属材料制成,在受载不严酷的区域(第二段3232)运用厚度一致的复合材料制成,有利于降低导流板的重量。

[0051]

在一些实施例中,如图5所示,导流板323的第一段3231与锁扣梁相连,且传递第二作动筒352的载荷,可采用强度高的金属材料或者较厚的复合材料加工制造;导流板323的第二段3232仅在反推打开状态下承担气动载荷,承载小,可采用强度低的金属材料或者较薄的复合材料加工制造;导流板323的第三段3233与铰链梁相连,且传递第一作动筒351的载荷,可采用强度高的金属材料或者较厚的复合材料加工制造。

[0052]

在一些实施例中,如图6和图7所示,扭矩盒还包括设于盒状结构内的至少一个腹板324,且每个腹板324分别连接前框321、后框 322和导流板323。

[0053]

在一些实施例中,如图6和图7所示,至少一个腹板324中的其中一腹板324的设置位置靠近第一段3231与第二段3232的连接处,第一段3231与第二段3232之间通过连接件325连接,该其中一腹板 324包括连接部,连接部与连接件325一体成型,连接第一段3231与第二段3232。

[0054]

可选地,至少一个腹板324中的其中另一腹板324的设置位置靠近第二段3232与第三段3233的连接处,第二段3232与第三段3233 之间通过另一连接件325连接,该其中另一腹板324包括连接部,连接部与该另一连接件325一体成型,连接第二段3232与第三段3233。

[0055]

扭矩盒的内部设置腹板324,腹板324具有加强结构的作用,腹板 324连接前框321、后框322和导流板323,且腹板324连接导流板323 的相邻两个分段,在保证气密性的同时,也提高了扭矩盒的稳定性。

[0056]

腹板324的截面形状可根据扭矩盒的截面形状进行设计,腹板324 与主承力结构通过紧固件相连接,如腹板324与前框321和后框322通过紧固件连接,起到增加截面刚度的作用。

[0057]

在一些实施例中,腹板324设有减重孔3241,在满足强度及气密性的同时,进一步减轻了扭矩盒的重量,降低了加工制造难度及维修成本。

[0058]

在一些实施例中,扭矩盒被构造为弧形的盒状结构。

[0059]

可选地,考虑重量指标,扭矩盒的框架为薄壁结构。

[0060]

一些实施例还提供了一种航空发动机,其包括上述的扭矩盒。

[0061]

基于上述本实用新型的各实施例,在没有明确否定的情况下,其中一个实施例的技术特征可以有益地与其他一个或多个实施例相互结合。

[0062]

在本实用新型的描述中,需要理解的是,使用“第一”、“第二”、“第三”等词语来限定零部件,仅仅是为了便于对上述零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

[0063]

最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限

制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。