1.本发明涉及一种起落架舱门系统及其操作方法。本发明目标的起落架舱门系统和操作方法目标有助于减轻在起落架舱门处产生的峰值载荷。

背景技术:

2.在飞行期间,起落架缩回起落架舱中,这些起落架舱由起落架舱门关闭。这些舱门由致动器液压地操作。舱门在起落架伸出/缩回之后关闭,并被拉动成与安装在腹部整流罩上的止动件接触。

3.在起落架舱门处于关闭位置时,起落架无法从起落架舱展开,因为起落架舱门覆盖了开口以阻止该起落架展开。在起落架舱门处于打开位置时,起落架可以从起落架舱展开。

4.起落架舱门通过上位锁(up

‑

lock)(即,将起落架舱门闩锁在直立或关闭位置的锁)保持在此位置。上位锁安装在起落架舱的腹部整流罩结构上。

5.主起落架舱门是被预先挤压的以便使其在空气动力压力趋向于打开舱门的情况下保持与止动装配件的接触。

6.挤压意味着通过向舱门施加力使起落架舱门被迫向内,即,抵靠或朝向起落架舱。由此,起落架舱门朝向起落架舱门舱弹性地变形。弹性地意味着舱门能够在变形之后恢复其形状。

7.所述挤压或推压是在锁定舱门前执行的,由此在锁定舱门前该舱门是被预先挤压的。

8.已知的起落架舱门包括远端、近端和位于远端与近端之间的铰接线。致动器在起落架舱门的近端处与其接触,使得当操作致动器时,起落架舱门绕铰接线可枢转地移动。

9.已知的起落架舱门系统的关闭操作包括以下步骤:

10.1.致动器沿着与起落架舱相反的方向推动舱门的近端,使得舱门绕铰接线旋转。

11.2.舱门触及止动装配件。

12.3.致动器增加施加至起落架舱门的载荷以执行对舱门的预挤压。如前所述,所施加载荷的所述增加产生可能产生问题的峰值载荷。

13.4.当舱门达到预挤压状态时,上位锁被闩锁。

14.5.致动器减压。

技术实现要素:

15.本发明的目的是一种起落架舱门系统,包括:

16.‑

起落架舱,该起落架舱被配置用于容纳处于缩回位置的起落架,所述起落架舱包括用于使所述起落架从所述起落架舱展开的开口,

17.‑

起落架舱门,所述起落架舱门被配置用于打开和关闭所述起落架舱的开口,当起落架舱门以其直立位置位于开口之上时、即舱门覆于开口之上时,起落架舱被舱门关闭,舱

门在除关闭之外的任何其他位置都是打开的,

18.‑

致动器,该致动器附接至起落架舱并且连接至起落架舱门,用于在打开与关闭位置之间操作起落架舱门,

19.‑

锁,所述锁位于所述起落架舱内并被配置成闩锁处于所述关闭位置的起落架舱门,

20.‑

止动装配件,该止动装配件位于起落架舱内并被配置成至少在起落架舱门处于其闩锁位置时与该起落架舱门相连接,

21.‑

附加致动器,该附加致动器被配置成在起落架舱门处于其关闭位置时向该起落架舱门施加力,并且使起落架舱门朝向起落架舱门舱弹性地变形。

22.由此,本发明增加了挤压舱门的附加致动器,而不是被配置成打开和关闭舱门的致动器来执行该任务。

23.附加致动器可以连接至起落架舱门舱,即,附加致动器可以直接附接至起落架舱门舱或者可以通过位于附加致动器与起落架舱门舱之间的中间元件来附接。

24.附加致动器也在起落架舱门处于其关闭位置时连接至该起落架舱门,即,附加致动器可以与起落架舱门直接接触或可以附接至位于附加致动器与起落架舱门之间的中间元件。

25.所要求保护的发明减少了与峰值载荷有关的结构问题,该峰值负荷由起落架舱门的致动器产生以完成挤压舱门的需要。

26.根据这些峰值载荷来确定起落架舱门、腹部整流罩的周围结构以及致动器的尺寸。通过将挤压舱门的责任从致动器转移到附加致动器,实现了对这些载荷的减轻。由此,主致动器使舱门旋转并且挤压操作由附加致动器本地完成。

27.其结果是,附加致动器可以是较小的致动器。由此,通过所要求保护的发明有利地实现了结构的优化和致动器尺寸的减小。

28.因为舱门达到的闩锁位置与现有技术系统的闩锁位置相同,所以舱门的操作保持不变。当舱门处于闩锁位置时,舱门接触止动装配件并且被挤压。由于减轻了载荷,本发明甚至可以实现完全电动的舱门操作。

29.本发明的另一个目的是起落架舱门系统操作方法,该方法在关闭操作中包括以下步骤:

30.·

驱动所述致动器使得所述起落架舱门从所述打开位置移动到所述关闭位置,

31.·

驱动所述附加致动器以在所述起落架舱门处于其关闭位置时向所述起落架舱门施加力,并且使所述起落架舱门朝向所述起落架舱门舱弹性地变形。

附图说明

32.为了完成描述并且为了更好地理解本发明,提供了一组附图。所述附图形成说明书的一体部分、并展示了本发明的优选实施例。这些附图包括以下图。

33.图1至图5示出了根据本发明的实施例的起落架舱门系统的关闭顺序的示意性侧视图。

34.图6示出了本发明的第二实施例的示意性侧视图。

35.图7示出了根据图1至图5的实施例的电动起落架舱门系统的示意性侧视图。

具体实施方式

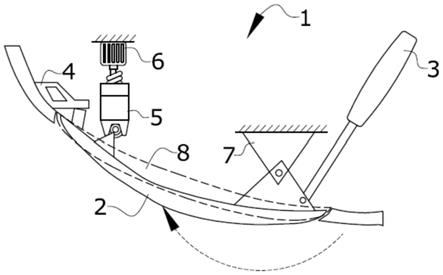

36.图1至图7披露了一种起落架舱门系统,包括:

37.‑

起落架舱(1),用于容纳处于缩回位置的起落架(未表示)。

38.‑

起落架舱门(2),该起落架舱门关闭起落架舱开口(8)并且包括远端(2.1)、近端(2.2)以及位于远端(2.1)与近端(2.2)之间的铰接线(2.3)。近端(2.2)位于起落架舱门(2)的铰接线(2.3)的附近,并且远端(2.1)是舱门(2)的相反端。

39.‑

致动器(3),该致动器附接至起落架舱(1)并且连接至起落架舱门(2),用于在打开与关闭位置之间操作起落架舱门(2)。致动器(3)可以被液压地或气动地致动。在所示的实施例中,致动器(3)在近端(2.2)的附近连接至起落架舱门(2)。

40.‑

锁(5),该锁位于起落架舱(1)内并被配置成闩锁处于关闭位置的起落架舱门(2)。

41.‑

止动装配件(4),该止动装配件位于起落架舱(1)内并被配置成至少在起落架舱门(2)处于其闩锁位置时与该起落架舱门连接。

42.‑

附加致动器(6),该附加致动器被配置成在起落架舱门(2)处于其关闭位置时向该起落架舱门施加力,并且使起落架舱门(2)朝向起落架舱门舱(1)弹性地变形。

43.在所示附图中,附加致动器(6)与起落架舱(1)连接。附加致动器(6)可以附接至起落架舱(1)或附接至附接到起落架舱(1)的元件。

44.在图1至图5所示的实施例中描绘了关闭顺序。图1披露了打开的起落架舱门(2)。在图2中,起落架舱门(2)被关闭并且与锁(5)发生接触。在图3中,起落架舱门(2)被闩锁至锁(5)。在图4中,通过施加的力使得起落架舱门(2)抵靠起落架舱(1)挤压并且与止动装配件(4)发生接触,并且在图5中,起落架舱门(2)被完全关闭并闩锁。

45.在所示实施例中,起落架舱门(2)相对于起落架舱(1)是凹入的。如所述的,附加致动器(6)被配置成使起落架舱门(2)弹性地变形。对于所示的起落架舱门(2),这意味着凹入的舱门朝向起落架舱门舱(1)展平。

46.由此,起落架舱门(2)覆盖起落架舱门舱(1)的整个开口(8),从而防止可能将舱门向外推动或导致舱门(2)振动的空气进入起落架舱门舱(1)。另外,由于起落架舱门(2)通过所施加的力和变形而经受应力,该应力抵消了这种进入空气的力。此外,在起落架舱门(2)处于其弹性变形位置时,起落架舱门舱的外表面在空气动力学上是平滑的。

47.在这两个实施例中,附加致动器(6)被配置成一旦锁(5)闩锁至起落架舱门(2),就向起落架舱门(2)施加力。

48.这将减少了使用经验所揭示的关闭故障。有时致动器(3)无法克服挤压力,因此锁(5)无法闩锁,从而产生可能迫使飞行器返回基地的“舱门无法闩锁”状态。由于在锁(5)被闩锁前不会施加挤压力,因此确保了起落架舱门(2)总会触及锁(5)。

49.在图1至图5和图7所示的实施例中,附加致动器(6)被配置成将起落架舱门(2)朝向起落架舱门舱(1)拉动以使起落架舱门(2)朝向起落架舱门舱(1)弹性地变形。

50.更具体地,附加致动器(6)被配置成一旦锁(5)将起落架舱门(2)闩锁住就拉动锁(5)。

51.此外,附加致动器(6)附接至锁(5)。附加致动器(6)还附接至起落架舱(1)。

52.由此,一旦起落架舱门(2)被闩锁至锁(5),附加致动器(6)就拉动锁(5)并且向起

落架舱门(2)施加力。附加致动器(6)被适配成拉动锁(5)并且锁(5)被配置成拉动起落架舱门(2)使得该起落架舱门朝向起落架舱门舱(1)弹性地变形,如图4中所示。

53.由于锁(5)的位移为大约几毫米,因此附加致动器(6)可以是比如螺旋杆的拉动装置,该拉动装置可以产生足够的力以使得起落架舱门(2)抵靠起落架舱(1)挤压。

54.在图6中示出了本发明的另一个实施例。

55.在这两个实施例中,致动器(3)在近端(2.2)的附近连接至起落架舱门(2)并且附加致动器(6)被配置成在远端(2.1)的附近连接至起落架舱门(2)。由此,致动器(3)和附加致动器(6)沿着舱门相远离地接触起落架舱门(2)。

56.在图6中,附加致动器(6)被配置成:

57.‑

在远端(2.1)的附近与处于关闭位置的起落架舱门(2)接触,并且

58.‑

在与起落架舱(1)相反的方向上推动起落架舱门(2)并且使起落架舱门(2)朝向起落架舱门舱(1)弹性地变形。

59.由此,在此实施例中,附加致动器(6)被配置成从起落架舱门(2)的远端(2.1)推动该起落架舱门。

60.在图6中所示的实施例中,为了执行挤压操作,起落架舱门(2)由附加致动器(6)从舱门止动装配件(4)处推动,而不是从锁(5)处拉动。

61.在这两个实施例中力被施加至起落架舱门(2),所述力引起起落架舱门(2)朝向起落架舱(1)变形。取决于在舱门(2)上施加力的位置而通过拉动起落架舱门(2)或推动起落架舱门(2)实现了所述起落架舱门(2)的变形。

62.更具体地,起落架舱门(2)的铰接线(2.3)与锁(5)位于致动器(3)与附加致动器(6)之间。铰接线(2.3)位于致动器(3)的附近并且锁(5)位于附加致动器(6)的附近。

63.如所述的,在所示的实施例中,附加致动器(6)附接至止动装配件(4)。

64.另外,止动装配件(4)被配置来与起落架舱门(2)相接触的位置与锁(5)被配置来与起落架舱门(2)相接触的位置相比较更靠近远端(2.1)。

65.在现有技术中,高载荷是必要的,因为致动器(3)的施力点非常靠近位于铰接装配件(7)中的铰接线(2.3),而舱门止动装配件(4)和锁(5)远离致动器(3)。

66.在图7的实施例中,致动器(3)被电致动。另外,附加致动器(6)也被电致动。

67.所示实施例的起落架舱门系统的操作方法针对起落架舱门(2)的关闭操作包括以下步骤:

68.‑

驱动致动器(3)使得起落架舱门(2)从打开位置移动到关闭位置,

69.‑

驱动附加致动器(6)以在起落架舱门(2)处于其关闭位置时向该起落架舱门施加力,并且使起落架舱门(2)朝向起落架舱门舱(1)弹性地变形。

70.如所述的,在这两个实施例中,在附加致动器(6)拉动或推动起落架舱门(2)之前,使得锁(5)闩锁至处于关闭位置的起落架舱门(2)。

71.在图1至图5的实施例中,当附加致动器(6)被驱动时,该附加致动器将起落架舱门(2)朝向起落架舱(1)拉动。

72.在所示实施例中,附加致动器(6)附接至锁(5),并且锁(5)拉动起落架舱门(2)。

73.最后,当起落架舱门(2)被闩锁时,致动器(3)减压。

74.在图6的实施例中,驱动附加致动器(6)的步骤包括附加致动器(6)在与起落架舱

(1)相反的方向上推动起落架舱门(2)的步骤。

75.更具体地,附加致动器(6)推动起落架舱门(2)的步骤包括在关闭位置使得起落架舱门(2)与附加致动器(6)接触的步骤,该附加致动器位于止动装配件(4)中。