1.本发明涉及发射试验技术领域,具体涉及一种高能级发射与多级制动试验系统及方法。

背景技术:

2.发射试验和拦阻试验是为鉴定发射物体性能和质量以及对其进行拦阻制动所进行的试验活动;对于涉及关键重要部套的机构/结构验证试验通常以实弹进行发射及制动试验,以确定重要部分的可靠性。

3.在现有技术中,例如专利号为cn107957220a的发射试验系统,其牵引单元和发射单元平行布置,占地空间大;一级制动采用气缓冲不适用于5~10mj高能级制动,且制动过程中运动活塞与制动活塞相撞击影响活塞寿命和气缸与活塞环的气密性,并且碰撞瞬间,拦阻绳的受力大容易断裂;第二级制动采用气缓冲,无法精确控制缓冲行程和加速度;归位机构依靠丝杠将运动活塞和滑车拉回复位,受限于丝杠长度,所以整个发射和制动的总行程不能太大,整套系统也就不适合高能级的发射与缓冲。

技术实现要素:

4.本发明的目的是针对现有技术提出了一种发射单元和制动单元上下叠加布置,适用于高能级(5~10mj)发射工况的高能级发射与多级制动试验系统。

5.具体的,一种高能级发射与多级制动试验系统,其特征在于,所述高能级发射与多级制动试验系统包括发射单元、第一制动单元和第二制动单元;

6.所述发射单元包括往复车、承载小车、发射气缸和主钢索;所述往复车设有上推臂和下挡臂,所述承载小车设有下推臂和上挡臂;所述上推臂与所述下推臂相抵接;所述发射气缸通过所述主钢索连接所述往复车;

7.所述第一制动单元包括机架、a拦阻绳、第一制动滑轮组和主缓冲缸;所述a拦阻绳中部与所述往复车发射方向垂直设置在所述机架上;所述第一制动滑轮组为两组相同结构的滑轮组,分别与所述a拦阻绳两端相配合,所述第一制动滑轮组包括主缓冲缸滑轮组,所述主缓冲缸滑轮组是一对动滑轮,所述a拦阻绳的两端分别通过所述主缓冲缸滑轮组,所述主缓冲缸滑轮组与所述主缓冲缸的活塞连接,所述主缓冲缸的缸体固定设置在所述机架上;

8.所述第二制动单元包括b拦阻绳、阻尼缸和储水缸;所述b拦阻绳中部垂直于所述承载小车的发射路径,且设置在所述a拦阻绳后,所述b拦阻绳的两端分别穿过与其配合的所述阻尼缸和储水缸;所述阻尼缸是水平设置的管状缸体,一端封闭固定在储水缸侧壁上,另一端设有开口;所述储水缸内部充满水,且液位高于所述阻尼缸;所述阻尼缸内设有阻尼活塞,所述b拦阻绳与所述阻尼活塞固定连接。

9.更进一步地,所述第一制动单元包括滑轮缓冲油缸,所述第一制动滑轮组包括缓冲油缸滑轮组;所述缓冲油缸滑轮组是一对相同的动滑轮,所述a拦阻绳的两端分别通过所

述缓冲油缸滑轮组,所述缓冲油缸滑轮组与所述滑轮缓冲油缸的活塞连接。

10.更进一步地,所述a拦阻绳的两端先通过所述缓冲油缸滑轮组,后通过所述主缓冲缸滑轮组。

11.更进一步地,所述主缓冲缸是组合缸,包括液压缸和气动缸。

12.更进一步地,所述阻尼缸封闭一端侧壁安装有节流管,所述阻尼活塞与封闭端之间的空间通过所述节流管和电磁阀与所述储水缸连接。

13.更进一步地,所述发射气缸尾部设有漏气孔。

14.更进一步地,所述发射单元包括滑轮组、承载车导轨和往复车导轨;所述承载车导轨和往复车导轨用于承载所述往复车和承载小车;所述发射气缸设置在所述承载车导轨和往复车导轨底部,所述主钢索通过所述滑轮组与所述往复车。

15.更进一步地,所述滑轮缓冲油缸设置在所述承载小车下方,所述主缓冲缸设置在所述滑轮缓冲油缸下方;所述a拦阻绳在制动中先通过所述滑轮缓冲油缸进行缓冲,后通过所述主缓冲缸进行缓冲。

16.还包括一种高能级发射与多级制动方法,其特征在于,所述高能级发射与多级制动方法包括以下步骤:

17.步骤1:将发射单元复位,并依据试验所需能量存储高压气体;

18.步骤2:发射气缸发射承载小车和往复车

19.步骤3:第一制动单元对往复车进行制动;

20.步骤4:第二制动单元对承载小车进行制动;

21.步骤5:将承载小车、往复车和第二制动单元复位,等待下次发射。

22.本发明的优点在于:

23.本发明中发射单元和制动单元上下叠加布置,节约空间。制动单元采用两级制动:一级制动采用液压缓冲,适用于5~10mj的高能级发射工况,且在制动过程中,先是滑轮油缸启动,然后带动主缓冲油缸,这样会使得拦阻绳的受力变化速率较小,不容易断裂;发射气缸的活塞在制动过程中不与其他零件碰撞,从而长期密封性更好,寿命更长;二级制动采用水缸缓冲,经济性好,且该水缸缓冲阻尼可调节,从而精准控制缓冲行程和加速度;复位单元的钢丝绳回卷机构对阻尼缸活塞、承载小车、往复车进行手动复位。

24.本发明中制动过程中发射气缸的活塞不会与其他部件进行碰撞而进行制动,而是通过拦阻绳勾住往复车和承载小车实现一级制动和二级制动,避免了发射部件与制动活塞直接接触,进而对发射气缸以及制动缸的活塞进行了充分的保护,从而制动装置的使用寿命更长。

附图说明

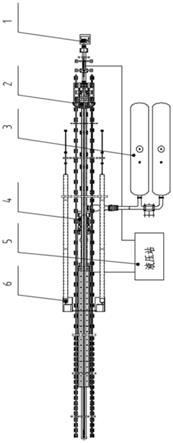

25.图1是本发明实施例提供的一种高能级发射与多级制动试验系统的结构示意图;

26.图2是本发明实施例提供的一种高能级发射与多级制动试验系统中发射单元的原理示意图;

27.图3是本发明实施例提供的一种高能级发射与多级制动试验系统中第一制动单元的结构示意图;

28.图4是本发明实施例提供的一种高能级发射与多级制动试验系统中第一制动单元

的原理示意图;

29.图5是本发明实施例提供的一种高能级发射与多级制动试验系统中第二制动单元的结构示意图;

30.图6是本发明实施例提供的一种高能级发射与多级制动试验系统中储水缸的结构示意图;

31.图7是本发明实施例提供的一种高能级发射与多级制动试验系统中阻尼活塞的结构示意图。

32.其中,1

‑

复位单元、2

‑

发射单元、3

‑

气动系统、4

‑

第一制动单元、5

‑

液压系统、6

‑

第二制动单元、21

‑

张紧油缸、22

‑

适配器、23

‑

往复车、24

‑

承载小车、25

‑

发射气缸、26

‑

滑轮组、27

‑

承载车导轨、28

‑

往复车导轨、29

‑

发射气缸安装座、41

‑

机架、42

‑

a拦阻绳、43

‑

滑轮缓冲油缸、44

‑

缓冲轨道、45

‑

主缓冲缸、61

‑

b拦阻绳、62

‑

b拦阻绳护罩、63

‑

阻尼缸、64

‑

储水缸、65

‑

底座、66

‑

滑轮组、3

‑1‑

外进流板、3

‑2‑

活塞环、3

‑3‑

外弹簧、3

‑4‑

磁环、3

‑5‑

外滑芯、3

‑6‑

内滑芯、3

‑7‑

安绳扣、3

‑8‑

内弹簧、3

‑9‑

内进流板。

具体实施方式

33.下面结合附图对本发明的技术方案进行更详细的说明,本发明包括但不仅限于下述实施例。

34.如附图1所示,本发明的一种高能级发射与多级制动试验系统包括复位单元1、发射单元2、气动系统3、第一制动单元4、液压系统5、第二制动单元6。

35.如附图2所示,发射单元2包括张紧油缸21、适配器22、往复车23、承载小车24、发射气缸25、主钢索、滑轮组26、承载车导轨27、往复车导轨28、发射气缸安装座29。发射气缸安装座29设置在承载车导轨27和往复车导轨28底部,用于固定发射气缸25,发射气缸25采用分段组装式,长度约150米,发射气缸25尾部有分段开设的漏气孔。主钢索两端分别连接发射气缸25的活塞与往复车23,并通过滑轮组26进行换向使发射方向与活塞运动方向相反。往复车23设置在往复车导轨28上,承载小车24设置在承载车导轨27上;往复车23设有上推臂和下挡臂,承载小车24设有下推臂和上挡臂;往复车23上推臂与承载小车24下推臂抵接用以单向推动承载小车24沿往承载车导轨27向左端运行;往复车23的下挡臂用以撞击第一制动单元4,承载小车24的上挡臂用以撞击第二制动单元6。适配器22是一个断裂节,适配器22两端分别连接张紧油缸21和往复车23,适配器22承载一定的拉力后会自行断裂,用于在发射前蓄力从而减小发射段的加速行程。张紧油缸21作用是防止发射前往复车23滑动,起到一个刹车的作用。

36.复位单元1包括连接块、钢丝绳和卷扬机;连接块与钢丝绳连接,在发射后连接块与承载小车24和b拦阻绳61两端连接,承载小车24复位的途中,承载小车24的下推臂和往复车23的上推臂抵接,于是将往复车23和承载小车24一同拉回原位;钢丝绳与卷扬机连接,用以完成发射结束后往复车23、承载小车24和第二制动单元6中阻尼活塞的复位工作。

37.气动系统3用于为发射提供6mpa的气源条件,主要由空压站系统、储气筒、制氮装置、充气和放空管路、供气排气管路、仪表装置、前道开关阀和发射阀等组成。

38.如附图3

‑

4所示,第一制动单元包括机架41、a拦阻绳42、第一制动滑轮组、滑轮缓冲油缸43、缓冲轨道44、主缓冲缸45。其中,缓冲轨道44设置在机架41上表面,用于将减速后

的往复车23进行缓冲并停留。机架41上表面与下挡臂相匹配的位置还固定设有两个阻拦定滑轮,阻拦定滑轮分别设置在下挡臂两侧。第一制动滑轮组为两组相同结构的滑轮组,分别与a拦阻绳42的两端相配合;第一制动滑轮组包括第一固定滑轮组、缓冲油缸滑轮组、第二固定滑轮组、主缓冲缸滑轮组;a拦阻绳42中部跨设在两侧阻拦定滑轮之间,a拦阻绳42两端分别依次通过第一固定滑轮组、缓冲油缸滑轮组、第二固定滑轮组、主缓冲缸滑轮组后固定;其中,第一固定滑轮组和第二固定滑轮组为并排固定设置在机架41上的两个定滑轮,分别用于支撑a拦阻绳42两端;缓冲油缸滑轮组和主缓冲缸滑轮组均为并排设置的两个动滑轮,缓冲油缸滑轮组的动滑轮均连接滑轮缓冲油缸43的活塞,主缓冲缸滑轮组的动滑轮均连接主缓冲缸45的活塞。滑轮缓冲油缸43和主缓冲缸45的缸体均固定设置在机架41上。在第一级制动过程中,滑轮缓冲油缸43先动作,进而带动主缓冲缸45动作。主缓冲缸45是组合缸,由液压缸和气动缸组成,液压完成吸能缓冲工作,气缸完成油缸活塞的复位工作。

39.液压系统5为第一制动系统的滑轮缓冲油缸43、主缓冲缸45和张紧油缸21提供油源条件。液压系统主要由液压油源系统、冷却系统、发射液压控制系统三大功能系统组成。

40.如附图5

‑

6所示,第二制动系统设置在发射行程上第一制动系统之后,包括b拦阻绳61、b拦阻绳护罩62、阻尼缸63、储水缸64、底座65、滑轮组66。滑轮组66是两个固定设置在底座65顶部的定滑轮,并分别设置在承载小车24的上挡臂两侧。b拦阻绳61跨设在两侧滑轮组66的定滑轮上,b拦阻绳61两端分别穿过两侧的与其配合的阻尼缸63和储水缸64。储水缸64设置在阻尼缸63外,内部充满水,水的液位高于阻尼缸63。阻尼缸63为水平设置的管状缸体,一端封闭固定在储水缸64侧壁上,另一端设有开口;阻尼缸63内设有阻尼活塞,b拦阻绳61穿过阻尼活塞并与阻尼活塞固定;阻尼缸63封闭一端侧壁安装有多个节流管,节流管一端与阻尼缸63内连接,另一端设有气动单向阀,气动单向阀通过电磁阀与气源连接,电磁阀控制水缸内的气动单向阀打开节流管,使阻尼缸63与储水缸64连通。b拦阻绳61是由超高分子量非金属材质构成,性能比传统钢索高,特用于高能级拦阻。阻尼缸63通过气控电磁阀控制启闭的节流管控制阻尼大小和缓冲行程。第二级制动开始前,水注入储水缸64至液位,此时阻尼缸63中也充满了水;制动进行时,b拦阻绳61拉动阻尼活塞使其向左端前进,水从左端的节流管流出,与此同时水从阻尼缸63右端开口处进入阻尼缸63,系统液位保持不变。

41.其中,节流管工作原理是电磁阀根据缓冲曲线要求,按照设计的规律进行启闭来控制缓冲行程和加速度,以控制气控单向阀的启闭,气控单向阀打开时水才能从节流管流出,从而使得阻尼面积被控制,从而得到想要的缓冲加速度曲线。在缓冲过程中,阻尼面积越大,被拦阻承载小车24加速度越大,拦阻总行程越小,所以通过电磁阀的启闭来控制节流管的开闭从而间接控制缓冲的阻尼面积,可以根据需求调节拦阻加速度和总行程。

42.如附图7所示,在一种实施例中,阻尼活塞包括外进流板3

‑

1、活塞环3

‑

2、外弹簧3

‑

3、外滑芯3

‑

5、内滑芯3

‑

6、安绳扣3

‑

7、内弹簧3

‑

8、内进流板3

‑

9。活塞环3

‑

2是铝合金材质,外部形状和尺寸与阻尼缸2内壁相匹配,活塞环3

‑

2内部中心开设有活塞环通孔,活塞环通孔一端为圆孔,一端为锥形孔,锥形孔底部与圆柱孔连接切共径。外进流板3

‑

1为圆形板,固定设置在活塞环3

‑

2内部圆孔内,外进流板3

‑

1中心开设有用于穿过b拦阻绳61的通孔,外进流板3

‑

1上还开设有多处用于透水的外进流孔。外滑芯3

‑

5为锥形块,设置在活塞环3

‑

2内部锥形孔内,且外滑芯3

‑

5最大外径大于锥形孔最小外径,使外滑芯3

‑

5可以在锥形孔内滑动但无法脱离锥形孔,外滑芯3

‑

5中心设有外滑芯通孔,外滑芯通孔靠近外进流板3

‑

1一端为

锥形孔,另一端为圆孔,且锥形孔底部与圆柱孔连接切共径。外弹簧3

‑

3设置在活塞环3

‑

2内的活塞环通孔中,一端与外进流板3

‑

1连接,另一端与外滑芯3

‑

5连接。内进流板3

‑

9为圆形板,固定设置在外滑芯3

‑

5内部圆孔中,内进流板3

‑

9中心开设有用于穿过b拦阻绳61的通孔,内进流板3

‑

9上还开设有多处用于透水的外进流孔。内滑芯3

‑

6为锥形块,设置在外滑芯3

‑

5内部锥形孔内,且内滑芯3

‑

6最大外径大于锥形孔最小外径,使内滑芯3

‑

6可以在锥形孔内滑动但无法脱离锥形孔,内滑芯3

‑

6中心设有安绳扣3

‑

7,安绳扣3

‑

7与b拦阻绳61固定连接。内弹簧3

‑

8设置在外滑芯通孔内,一端与内进流板3

‑

9连接,另一端与内滑芯3

‑

6连接。活塞环3

‑

2上面套了一圈磁环3

‑

4,磁环3

‑

4与阻尼缸63外壁铺设的磁感线圈感应可传输阻尼活塞的位置和速度信号。

43.本发明还包括一种高能级发射与多级制动方法,该高能级发射与多级制动方法包括以下步骤:

44.步骤1:试验开始前,气动系统3的储气筒内存储大量高压气体,其气体的压力由试验所需能量确定,并通过发射系统调定;使承载小车23运行至承载车导轨27右端,往复车23的上推臂与承载小车24的下推臂相抵接,往复车23与张紧油缸21的适配器22相配合,张紧油缸21工作将牵引钢缆张紧。

45.步骤2:当接到发射命令后,发射液压控制系统快速打开发射阀,此时储气筒内高压气体经供气管路源源不断进入动力气缸,承载小车24和往复车23连接的适配器22脱开,发射气缸25的活塞两端巨大的压力差,使得高压气体推动活塞高速运动(从左端向右端),活塞将通过主钢索拖动往复车23和承载小车24向相反的方向高速运动(从右端向左端)。

46.步骤3:当承载小车24达到所需的速度,活塞进入漏气段进行排气使得活塞失去牵引动力;由于惯性往复车23和承载小车24将继续向前运动;往复车23触碰第一制动系统的a拦阻绳42,第一制动系统主缓冲缸45启动,往复车23减速,承载小车24与往复23车脱离,继续高速向前运动,第一制动系统将往复车23制动后,主缓冲缸45(组合缸)的气缸动作迅速复位缓冲缸的活塞杆,等待下一次制动。

47.步骤4:继续高速向前运动的承载小车24触碰第二制动的b拦阻绳61,第二制动系统阻尼缸63开始工作,承载小车24被拦阻减速。

48.步骤5:第二制动系统将承载小车24制动后,通过复位单元1的钢丝绳回卷机构对阻尼活塞、承载小车23和往复车24进行手动复位,一个试验周期完成,恢复储气筒内高压气体的压力,等待下一次发射指令。

49.本发明不仅局限于上述具体实施方式,本领域一般技术人员根据实施例和附图公开内容,可以采用其它多种具体实施方式实施本发明,因此,凡是采用本发明的设计结构和思路,做一些简单的变换或更改的设计,都落入本发明保护的范围。