1.本发明涉及熔炉技术领域,具体为一种新型高效节能熔炉。

背景技术:

2.玻璃的溶制过程是指合格的配合料经高温加热形成均匀的、无缺陷的并符合成形要求的玻璃液的过程,从加热石英砂物料到熔制石英玻璃熔液,可以分为五种阶段,分别是硅酸盐形成阶段、玻璃形成阶段、玻璃液的澄清阶段、玻璃液的均化阶段、玻璃液的冷却阶段,所以说连熔炉内的加热温度与这五个阶段息息相关。

3.在对玻璃的溶制过程中,原料在熔炉内部加热,会存在温度分布不均的情况,容易出现局部温度低,使水晶粉料晶型还未转化完全,从而影响正常的玻璃制造,所以我们提出了一种新型高效节能熔炉。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种新型高效节能熔炉,以解决上述背景技术中提出的问题。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:一种新型高效节能熔炉,包括熔炉本体,所述熔炉本体顶部固定连接有电机,所述熔炉本体顶部左侧设置有进料管,所述熔炉本体底部中轴处设置有出料管,所述进料管和出料管均分别与熔炉本体内部连通,所述熔炉本体内部中轴处设置有转杆,所述转杆与电机输出端固定连接,所述熔炉本体内部设置有搅拌机构,所述搅拌机构左侧设置有导流机构。

8.优选的,所述搅拌机构包括斜板,所述转杆贯穿斜板且与斜板固定连接,所述斜板内部开设有矩形槽,所述矩形槽内部设置有弧形板,所述弧形板两端位于矩形槽的两个斜对角固定连接,所述弧形板与矩形槽槽壁固定连接,所述斜板顶部开设有开孔一,所述开孔一与矩形槽连通,所述斜板顶部右端开设有开孔二,所述开孔二与矩形槽连通。

9.优选的,所述矩形槽内壁固定连接有隔板,所述隔板正面与斜板正面为同一面,所述开孔二内部设置有连接板,所述连接板底部与矩形槽槽壁固定连接,所述连接板表面设置有流动件。

10.优选的,所述流动件包括两个弹力板,两个所述弹力板均分别与连接板固定连接,两个所述弹力板内部均开设有连通槽,两个所述弹力板相互靠近的一端的宽度小于两个弹力板相互远离的一端的宽度,所述连接板正面设置有固定套,所述固定套与两个弹力板固定连接,所述固定套内部设置有连接杆,所述连接杆与固定套卡接,所述连接杆两端均固定连接有固定板,两个所述固定板外表面均固定连接有两个弹力架。

11.优选的,所述导流机构包括连接套和连接架,所述连接架贯穿连接套且与连接套固定连接,所述连接架与斜板固定连接,所述连接套内壁顶部固定连接有卡板,所述卡板底

部固定连接有底板,所述底板为右端向上的倾斜设置。

12.优选的,所述连接架与开孔一连通,所述连接架与连接套连通,所述底板外表面不与连接套内壁接触。

13.与现有技术相比,本发明提供了一种新型高效节能熔炉,具备以下有益效果:

14.1、本发明通过启动电机带动转杆和斜板旋转,从而可以通过斜板带动原料顺着弧形板在矩形槽内部流动,直至从开孔二顺着连接板排出,从而可以将熔炉本体内部下端的原料带向熔炉本体内部上端,避免出现熔炉本体内部加热不均匀的情况发生。

15.2、本发明通过在熔炉本体内部的原料顺着连接板排出时,原料通过连通槽排出,同时原料冲击弹力板,使弹力板受力晃动,从而可以使原料在排出时速度更快,从而可以使原料可以更好的从熔炉本体下端送至熔炉本体上端,保证使原料可以在熔炉本体内部均匀受热。

16.3、本发明通过转杆连接套进行旋转,将熔炉本体四周的原料带动搅拌,保证使原料受热均匀稳定,连接套旋转时使内部的原料经过卡板和底板流入连接架内部,再通流入矩形槽内部,最后流出至熔炉本体内部中端,从而使得原料不断在熔炉本体内部移动,避免长时间固定在一处,可以很好的对原料进行加工处理,保证原料在熔炉本体内部受热均匀。

17.4、本发明通过在弹力板晃动时带动固定套晃动,固定套晃动时带动连接杆和固定板摇晃,使原料可以顺着固定板不断流出,从而导致顺着固定板流出的原料喷出的方向角度不同,从而可以使原料的受热较为均匀。

附图说明

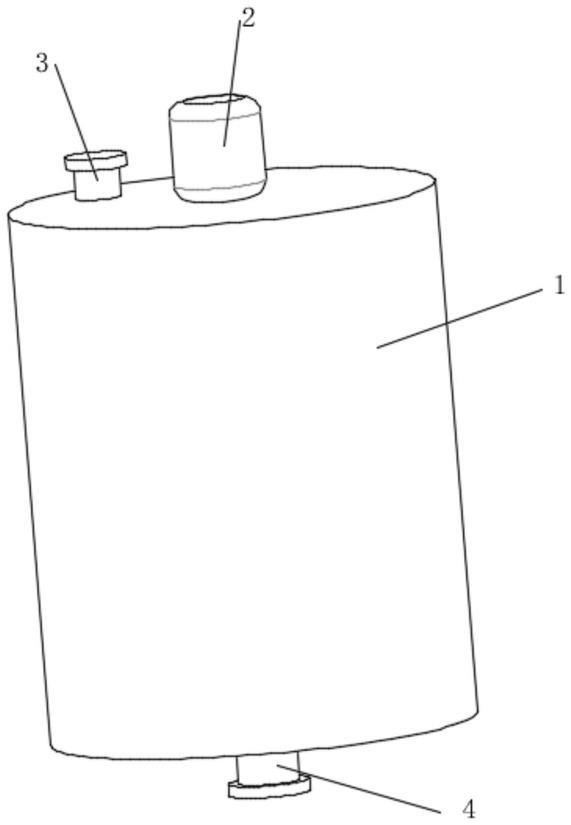

18.图1为本发明立体图;

19.图2为本发明熔炉本体的剖视图;

20.图3为本发明搅拌机构的结构示意图;

21.图4为本发明流动件的结构示意图;

22.图5为本发明图4中a的放大示意图;

23.图6为本发明导流机构的结构示意图。

24.图中:熔炉本体1、转杆11、搅拌机构12、斜板121、弧形板122、隔板123、开孔一124、开孔二125、连接板126、流动件127、弹力板1271、连通槽1272、固定套1273、连接杆1274、固定板1275、弹力架1276、导流机构13、连接套131、卡板132、底板133、连接架134、固定块135、电机2、进料管3、出料管4。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

27.请参阅图1-6,本发明提供一种技术方案:一种新型高效节能熔炉,包括熔炉本体1,熔炉本体1顶部固定连接有电机2,熔炉本体1顶部左侧设置有进料管3,熔炉本体1底部中

轴处设置有出料管4,进料管3和出料管4均分别与熔炉本体1内部连通,熔炉本体1内部中轴处设置有转杆11,转杆11与电机2输出端固定连接,熔炉本体1内部设置有搅拌机构12,搅拌机构12左侧设置有导流机构13。

28.搅拌机构12包括斜板121,转杆11贯穿斜板121且与斜板121固定连接,斜板121内部开设有矩形槽,矩形槽内部设置有弧形板122,弧形板122两端位于矩形槽的两个斜对角固定连接,弧形板122与矩形槽槽壁固定连接,斜板121顶部开设有开孔一124,开孔一124与矩形槽连通,斜板121顶部右端开设有开孔二125,开孔二125与矩形槽连通,矩形槽内壁固定连接有隔板123,隔板123正面与斜板121正面为同一面,开孔二125内部设置有连接板126,通过启动电机2带动转杆11和斜板121旋转,从而可以通过斜板121带动原料顺着弧形板122在矩形槽内部流动,直至从开孔二125顺着连接板126排出,从而可以将熔炉本体1内部下端的原料带向熔炉本体1内部上端,避免出现熔炉本体1内部加热不均匀的情况发生,连接板126底部与矩形槽槽壁固定连接,连接板126表面设置有流动件127。

29.流动件127包括两个弹力板1271,两个弹力板1271均分别与连接板126固定连接,在熔炉本体1内部的原料顺着连接板126排出时,原料通过连通槽1272排出,同时原料冲击弹力板1271,使弹力板1271受力晃动,从而可以使原料在排出时速度更快,从而可以使原料可以更好的从熔炉本体1下端送至熔炉本体1上端,保证使原料可以在熔炉本体1内部均匀受热,两个弹力板1271内部均开设有连通槽1272,两个弹力板1271相互靠近的一端的宽度小于两个弹力板1271相互远离的一端的宽度,连接板126正面设置有固定套1273,固定套1273与两个弹力板1271固定连接,固定套1273内部设置有连接杆1274,连接杆1274与固定套1273卡接,连接杆1274两端均固定连接有固定板1275,两个固定板1275外表面均固定连接有两个弹力架1276,在弹力板1271晃动时带动固定套1273晃动,固定套1273晃动时带动连接杆1274和固定板1275摇晃,使原料可以顺着固定板1275不断流出,从而导致顺着固定板1275流出的原料喷出的方向角度不同,从而可以使原料的受热较为均匀。

30.导流机构13包括连接套131和连接架134,连接架134贯穿连接套131且与连接套131固定连接,连接架134与斜板121固定连接,连接套131内壁顶部固定连接有卡板132,卡板132底部固定连接有底板133,底板133为右端向上的倾斜设置,连接架134与开孔一124连通,连接架134与连接套131连通,底板133外表面不与连接套131内壁接触,转杆11连接套131进行旋转,将熔炉本体1四周的原料带动搅拌,保证使原料受热均匀稳定,连接套131旋转时使内部的原料经过卡板132和底板133流入连接架134内部,再通流入矩形槽内部,最后流出至熔炉本体1内部中端,从而使得原料不断在熔炉本体1内部移动,避免长时间固定在一处,可以很好的对原料进行加工处理,保证原料在熔炉本体1内部受热均匀。

31.在使用时,通过启动电机2带动转杆11旋转,转杆11旋转带动斜板121进行旋转,斜板121旋转时将熔炉本体1内部的原料带入斜板121内部开设的矩形槽内部,从而可以使原料顺着弧形板122在矩形槽内部流动,直至从开孔二125顺着连接板126排出,从而可以将熔炉本体1内部下端的原料带向熔炉本体1内部上端,避免出现熔炉本体1内部加热不均匀的情况发生,在熔炉本体1内部的原料顺着连接板126排出时,原料通过连通槽1272排出,同时原料冲击弹力板1271,使弹力板1271受力晃动,从而可以使原料在排出时速度更快,从而可以使原料可以更好的从熔炉本体1下端送至熔炉本体1上端,保证使原料可以在熔炉本体1内部均匀受热,弹力板1271晃动时带动固定套1273晃动,固定套1273晃动时通过弹力架

1276与连接板126接触,使固定套1273可以不断进行晃动,从而可以使固定板1275通过连接杆1274与固定套1273摇晃,其中原料顺着固定板1275不断流出,使顺着固定板1275流出的原料喷出的方向角度不同,从而可以使原料的受热较为均匀,其中转杆11旋转时带动连接套131进行旋转,连接套131旋转时将熔炉本体1四周的原料带动搅拌,使四周的原料可以与内部的原料混合较好,从而保证使原料受热均匀稳定,熔炉本体1四周的原料在被连接套131带动时,原料经过卡板132后与底板133相互配合,使连接套131内部的原料可以流入连接架134内部,通过连接架134流入矩形槽内部,从而通过矩形槽流向熔炉本体1内部中端,从而使得原料不断在熔炉本体1内部移动,避免长时间固定在一处,可以很好的对原料进行加工处理,保证原料的受热均匀。

32.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。