1.本发明属于钢铁冶炼技术领域,具体涉及一种转炉炼钢方法。

背景技术:

2.废钢是转炉生产冶炼过程中金属料的重要组成部分,转炉入炉废钢比的提高可以降低吨钢铁水消耗,降低铁钢比,是当前钢铁企业限产铁水不足情况下提高钢产量的行之有效的方法。但是随着废钢比的升高对转炉操作带来许多不利影响,开吹打火困难、氧枪烧漏、吹炼过程喷溅严重、废钢不化导致炉内粘废钢、出钢返碳、钢水氮含量升高等不利影响。

3.随着入炉废钢的增多,吹炼前期随废钢带入的氧化铁增多,且由于废钢比增大,c-o反应减弱,导致吹炼前期积攒大量的feo,熔渣表面张力降低,阻碍气体排出渣层不断膨胀增厚,当温度上升至至1400以上后,c-o反应急剧发生,能量迅速释放,引起转炉前期喷溅。

4.因废钢比增大,且废钢以轻薄废为主,兑铁完毕后,整个液面被废钢覆盖,造成降枪开吹后,氧枪射流被废钢阻断造成打火时间长打火困难,长时间打火致使氧气富集在氧枪喷头端部,溅起的钢水极容易将氧枪烧漏。

5.由于出钢温度降低,导致整体c-o反应比高铁耗时缓慢,整体钢水搅拌性较弱,因此容易出现“返碳”现象。整个熔池底部存在“低速区”,进行低铁耗操作后整个低速区范围扩大,导致熔池搅拌不均匀,出现出钢“返碳”现象;废钢比升高后导致脱氮能力减弱,钢水终点氮含量升高。

6.申请号 cn201810229980.0 河钢股份有限公司申请的 《一种适用于120-260吨转炉的高废钢比炼钢工艺》专利中也对废钢比升高后避免烧枪进行了专门介绍,但是该专利主要是靠大量的硅铁与焦炭补充升温解决点火障碍,与本专利中前期加入少量煤粉做引火剂不一致,且未对引火的枪位进行介绍,与本专利的引火避免烧枪方法不一致。

技术实现要素:

7.本发明解决的技术问题是:提供一种转炉炼钢方法,解决废钢比高造成的开吹打火困难、氧枪烧漏、吹炼过程喷溅严重、废钢不化导致炉内粘废钢、出钢返碳、钢水氮含量升高等不利等问题。

8.为解决以上问题,本发明提供一种转炉炼钢方法,转炉中加入废钢和铁水后,向炉内加入煤粉,然后氧枪吹氧进行点火,点火完毕后进行吹炼。

9.进一步的,所述煤粉加入量为100~300kg。

10.进一步的,所述点火过程,氧枪至距液面2500mm~3000mm,吹氧时间10~15秒。

11.进一步的,如果wc>0.06%,出钢后进行溅渣护炉操作;如果wc≤0.06%,出钢后在渣中增加碳质元素,然后进行溅渣护炉操作;其中wc为钢液终点碳含量,单位为wt%。

12.进一步的,所述吹炼过程氧枪枪位采用“低-高-低”控制模式,吹炼前期氧枪距钢液面高度为600~800mm。

13.进一步的,所述吹炼前期枪位较终点枪位低50~150mm。

14.进一步的,所述吹炼过程,吹炼180~300s时,加入易燃易挥发的碳硅发热剂。

15.进一步的,所述碳硅发热剂,其组分及其质量百分含量为:si≥42%,c≥15%,cao 3%~10%,其余为杂质,加入量为10~30kg。

16.进一步的,所述吹炼过程,第1~3min,底吹气量为6-9nm3/min,第4~8min,底吹气量为2-4nm3/min,吹炼8min之后,底吹气量为3-5nm3/min。

17.进一步的,所述氧枪为四孔氧枪,中心线夹角为9~13

°

。

18.本发明所述“打火”指:转炉开吹时,氧气与铁水接触引起铁水剧烈燃烧。

19.本发明打火所加入的煤粉,在实际生产中,可以采用碳粉、焦炭等代替。

20.本发明所述氧枪枪位采用“低-高-低”控制模式,即吹炼前期、中期、后期分别采用低、高、低的枪位。

21.本发明所述氧枪中心线夹角指:氧枪孔的中心线与氧枪中心线的夹角。

22.本发明技术方案以及实施方式中,表示钢液成分含量或者渣成分含量的“%”是指“wt%”,即均为质量百分含量。

23.采用上述技术方案所产生的有益效果在于:采用本发明一种转炉炼钢方法,保证了高废钢比情况下转炉顺畅冶炼,避免转炉发生开吹打火困难、氧枪烧漏、吹炼过程喷溅严重、废钢不化导致炉内粘废钢、出钢返碳、钢水氮含量升高等问题。

具体实施方式

24.以下对工艺制定依据进行说明。

25.〔转炉中加入废钢和铁水后,向炉内加入煤粉,然后氧枪吹氧进行点火,点火完毕后进行吹炼。〕吹氧使煤粉充分燃烧,燃烧的煤粉起到引火与废钢预热的作用,使得金属液面与氧气射流接触燃烧,避免了打火不顺烧枪的发生,并且起到增加碳质元素发热的作用,进一步降低铁水消耗。优选的,氧枪降至距液面2500mm-3000mm处开氧后停留10-15秒,使用高枪位使煤粉充分燃烧。

26.〔出钢后进行溅渣操作,溅渣前在渣中增加碳质元素〕根据钢水终点氧化性调整溅渣操作,若终点碳≤0.06%采取溅渣前渣中增加碳质元素(煤粉、焦炭等物质)的方式降低终渣氧化性,保证溅渣效果,避免因渣稀将废钢裹住后造成吹炼终点废钢不熔化。

27.〔吹炼过程氧枪枪位采用“低-高-低”控制模式,吹炼前期氧枪距钢液面高度为600~800mm,吹炼前期枪位较终点枪位低50~150mm〕打着火后待火焰稳定后,缓慢降枪至吹炼枪位,枪位采取“低-高-低”控制模式,前期距液面600~800mm处迅速提温,因废钢加入量大前期温度低碳氧反应缓慢,前期吹炼枪位较终点枪位低50~150mm,小批量多批次加入渣料。

28.〔吹炼过程,吹炼3~5min时,加入易燃易挥发的碳硅发热剂。〕因废钢带入大量氧化铁且前期温低碳氧反应缓慢造成渣中氧化铁积聚,吹炼4min左右开始出现低温渣溢出情况,刚起渣时加入易燃易挥发的碳硅发热剂,利用碳质与硅质元素降低渣中氧化铁含量、增加炉渣黏度,消除滞留在渣中的co气泡,使泡沫渣中的金属液

滴沉降,减弱泡沫渣的形成,有利于控制前期喷溅的发生。

29.〔吹炼过程,第1~3min,底吹气量为6-9nm3/min,第4~8min,底吹气量为2-4nm3/min,吹炼8min之后,底吹气量为3-5nm3/min。〕前期采用大气量底吹减少氧化铁的积聚,为碳氧反应提供动力学条件,中后期适当减弱底吹气量,缓解返干。

30.〔氧枪为四孔氧枪,中心线夹角为9~13

°

。〕氧枪设计采用四孔氧枪,中心线夹角采用小夹角,加强冲击深度与碳氧反应。

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

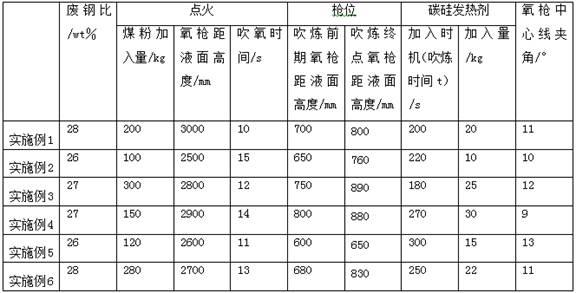

32.实施例1-6转炉冶炼先加废钢再兑铁,废钢比见表1,兑铁结束后向炉内加入煤粉,煤粉加入量见表1,氧枪点火时距液面高度和吹氧时间见表1,吹氧使得煤粉充分燃烧,并起到引火的作用,打着火后待火焰稳定后,缓慢降枪至吹炼枪位,枪位采取“低-高-低”控制模式,前期距液面高度见表1,小批量多批次加入渣料,吹炼t秒,开始出现轻微低温渣,向炉内加入碳硅发热剂抑制喷溅,吹炼时间t、碳硅发热剂加入量见表1,硅碳发热剂组分及其含量见表2。吹炼第1~3min、第4~8min、8min之后,底吹气量见表3。吹炼终点枪位见表1,吹炼终点钢液碳含量、钢液温度、钢水氮含量见表3。溅渣前根据终点碳含量确定是否向炉内加入碳质元素,碳质元素加入种类和加入量见表3。吹炼氧枪为四孔氧枪,中心线夹角见表1。

33.所述氧枪枪位指吹炼终点时氧枪距液面高度。

34.表1表2

表3以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。