1.本发明涉及火车车钩摘复钩技术领域,特别涉及一种摘复钩机器人及其摘钩开钩作业方法。

背景技术:

2.车钩是用来实现机车和车厢或车厢和车厢之间的连挂,传递牵引力及冲击力,并使车厢之间保持一定距离的车辆部件,车钩钩体通过钩尾销与安装在车厢两头的钩尾框连接。

3.目前,国内铁路系统中绝大部分采用自动车钩,所谓自动车钩,就是先将一个车钩的提杆提起后,再用机车拉开车厢时,能自动完成摘钩解列;反之,将一个车钩提杆并将其钩舌掰开后,与另一个车厢的闭钩进行对撞时能自动完成挂钩。但是,约半数以上的车钩在提杆摘钩后,钩舌并不能自动打开,需要人工在摘钩动作时完成用手掰开钩舌的动作,在翻车机作业系统中,常将摘钩及掰开钩舌的作业称为摘复钩作业。摘复钩作业是翻车机系统空车空列完成顺利挂钩的必要前置程序。摘复钩作业在列车编组站也是普遍存在的。目前,摘复钩作业均是由人工完成。

4.

技术实现要素:

5.根据本发明实施例,提供了一种摘复钩机器人,设置在列车轨道一侧,包含:底座;直线运动模块,直线运动模块设置在底座上;摘钩模块,摘钩模块设置在直线运动模块上,直线运动模块驱动摘钩模块移动,摘钩模块用于摘钩;摘复钩模块,摘复钩模块设置在直线运动模块上,摘复钩模块沿直线运动模块移动,摘复钩模块用于开钩。

6.进一步,底座固定或活动设置在列车轨道一侧。

7.进一步,直线运动模块包含:直线运动模组,直线运动模组设置在底座上,直线运动模组包含直线轨道和驱动器,直线轨道与列车轨道平行;第一载物台,第一载物台设置在直线运动模组上,摘钩模块设置在第一载物台上,驱动器驱动第一载物台沿直线轨道移动;第二载物台,第二载物台设置在直线运动模组上且位于第一载物台一侧,摘复钩模块设置在第二载物台上,第二载物台沿直线轨道移动。

8.进一步,摘钩模块包含:摘钩机械臂,摘钩机械臂包含大臂和小臂,小臂的前端与大臂通过关节相连;摘钩执行器,摘钩执行器与小臂的末端相连,小臂带动摘钩执行器执行摘钩动作;

柔性模组,柔性模组设置在小臂上,柔性模组与摘钩执行器相连,柔性模组可带动摘钩执行器摆动。

9.进一步,摘钩执行器包含:执行器基座,执行器基座设置在小臂的末端;钩爪,钩爪设置在执行器基座上。

10.进一步,钩爪为c型钩爪。

11.进一步,摘钩执行器还包含:钩爪弹簧,钩爪弹簧的两端分别连接钩爪和执行器基座。

12.进一步,柔性模组包含:连杆,连杆位于小臂的上方;第一连杆支架,第一连杆支架的两端分别连接连杆的一端和小臂的前端,第一连杆支架可绕小臂的前端转动;第二连杆支架,第二连杆支架的一端连接连杆的另一端,第二连杆支架的另一端与执行器基座通过同一根转轴与小臂的末端相连,第一连杆支架、第二连杆支架、连杆和小臂构成四边形,第二连杆支架和执行器基座可绕小臂的末端转动;一对连杆弹簧,一对连杆弹簧分别连接第二连杆支架和执行器基座,一对连杆弹簧分别位于第二连杆支架的两侧。

13.进一步,摘复钩模块包含:作业臂支座,作业臂支座设置在第二载物台上;第一推杆,第一推杆分别连接第二载物台和第一载物台,用于调节第二载物台和第一载物台之间的距离;作业臂,作业臂的一端活动连接在作业臂支座上,作业臂可绕作业臂支座转动;开钩组件,开钩组件设置在作业臂的另一端,用于开钩。

14.进一步,摘复钩模块还包含:直线滑台模组,直线滑台模组设置在作业臂上,直线滑台模组沿作业臂的延伸方向延伸,开钩组件与直线滑台模组相连,直线滑台模组带动开钩组件沿作业臂的延伸方向往复移动。

15.进一步,开钩组件包含:第二推杆,第二推杆设置在作业臂上;曲柄转轴,曲柄转轴的一端与第二推杆相连,第二推杆可带动曲柄转轴转动;推板,推板与曲柄转轴的另一端相连,曲柄转轴转动带动推板转动。

16.进一步,还包含:识别模块,识别模块包含两组识别模组,两组识别模组分别设置在摘钩模块和摘复钩模块上,用于识别和定位车钩及车钩提手。

17.根据本发明又一实施例,提供了一种摘复钩机器人的摘钩开钩作业方法,包含如下步骤:摘钩模块的识别模组识别、定位车钩以及车钩提杆;直线运动模组驱动摘钩模块沿列车轨道平行的方向移动至车钩提杆;摘钩模块的摘钩机械臂驱动摘钩执行器执行摘钩动作;摘复钩模块的识别模组识别、定位已被摘钩的车钩;摘复钩模块对车钩执行开钩动作。

18.进一步,摘复钩模块对车钩执行开钩动作包含如下子步骤:第一推杆带动第二载物台及设置在第二载物台上的摘复钩模块沿列车轨道平行的方向移动;直线滑台模组带动摘复钩模块的作业臂沿垂直于列车轨道的方向移动,直至摘复钩模块的推板位于开钩位置上方;摘复钩模块的作业臂转动,将开钩组件的推板插入开钩位置,摘复钩模块的第二推杆驱动曲柄转轴转动,曲柄转轴带动推板转动,执行开钩动作。

19.进一步,开钩位置为车钩的钩舌和钩体之间的间隙。

20.进一步,摘钩机械臂摘钩完成后,保持在摘钩完成位置,待摘复钩模块开钩动作执行完毕后,摘钩机械臂和作业臂同时退出。

21.根据本发明实施例的摘复钩机器人和摘复钩机器人的摘钩开钩作业方法,采用双联载物台的布置,使机器人实现了自动摘钩和开钩的双重功能,完全代替人工,且结构紧凑,占地空间小;采用柔性摘钩的方式,具有高度自适应性和容错率;摘复钩模块能够沿平行、垂直于列车轨道的两个方向调整位置,克服车钩钩体侧向位置误差,提高开钩精度和成功率。

22.要理解的是,前面的一般描述和下面的详细描述两者都是示例性的,并 且意图在于提供要求保护的技术的进一步说明。

23.附图说明

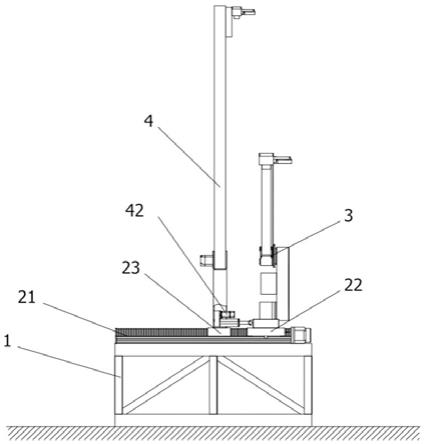

24.图1为根据本发明实施例摘复钩机器人的结构示意图;图2为根据本发明实施例摘复钩机器人的作业状态示意图;图3为图1中的摘钩模块的摘钩作业状态示意图;图4为图1中的摘钩模块的正视图;图5为图4中的摘钩执行器和柔性模组的俯视图;图6为图1中的摘复钩模块的开钩作业状态示意图;图7为图6中的开钩作业俯视图;图8为图6中的作业臂的侧视图;图9为根据本发明实施例摘复钩机器人的摘钩开钩作业方法的流程图;图10为图9中摘复钩模块执行开钩动作的流程图。

25.具体实施方式

26.以下将结合附图,详细描述本发明的优选实施例,对本发明做进一步阐述。

27.首先,将结合图1~8描述根据本发明实施例的摘复钩机器人,用于火车车厢的车钩摘钩和开钩,可适用于翻车机自动化系统空车空列挂钩前的摘复钩,以及编组站车厢挂钩前的摘复钩等应用实例中,其应用场景很广。

28.如图1~2所示,本发明实施例的摘复钩机器人,设置在列车轨道5一侧,包含:底座1、直线运动模块2、摘钩模块3、摘复钩模块4。

29.进一步,在本实施例中还包含:识别模块(图中未示出),包含两组识别模组,两组识别模组分别设置在摘钩模块3和摘复钩模块4上,用于识别和定位车钩6及车钩提手7。

30.具体地,如图2所示,底座1固定或活动设置在列车轨道5一侧,在列车轨道5的侧面沿轨道的延伸方向放置,当待作业车厢位置相对固定时,可将底座1固定,否则,可采用辅助轨道自行小车式底座,实现底座1的活动设置,布置方式灵活,应用范围广。在本实施例中,底座1呈长方形。

31.具体地,如图1所示,直线运动模块2设置在底座1上,是摘钩模块3和摘复钩模块4快速准确作业的基础平台,其包含:直线运动模组21、第一载物台22和第二载物台23。其中,直线运动模组21设置在底座1上,直线运动模组21包含直线轨道(图中未示出)和驱动器(图中未示出),直线轨道与列车轨道5平行;第一载物台22设置在直线运动模组21上,摘钩模块3设置在第一载物台22上,驱动器驱动第一载物台22沿直线轨道移动;第二载物台23设置在直线运动模组21上且位于第一载物台22一侧,摘复钩模块4设置在第二载物台23上,第二载物台23沿直线轨道移动。从而,采用双联载物台的布置,使机器人实现了自动摘钩和开钩的双重功能,完全代替人工,且结构紧凑,占地空间小。

32.具体地,如图3~5所示,摘钩模块3设置在直线运动模块2上,直线运动模块2驱动摘钩模块3移动,包含:摘钩机械臂31、摘钩执行器32和柔性模组。

33.如图3~5所示,摘钩机械臂31包含大臂311和小臂312,小臂312的前端与大臂311通过关节相连;摘钩执行器32与小臂312的末端相连,小臂312带动摘钩执行器32执行摘钩动作;柔性模组设置在小臂312上,柔性模组与摘钩执行器32相连,柔性模组可带动摘钩执行器32摆动。

34.如图3~5所示,摘钩执行器32包含:执行器基座321和钩爪322。其中,执行器基座321设置在小臂312的末端,保持竖直状态,钩爪322设置在执行器基座321上。在本实施例中,钩爪322为c型钩爪。

35.进一步,如图3~5所示,摘钩执行器32还包含:钩爪弹簧323,钩爪弹簧323的两端分别连接钩爪322和执行器基座321,从而保证c型钩爪既能稳定连接在执行器基座321上,又能始终保持水平状态。在摘钩旋转车钩提手7过程中,c型钩爪在车钩提手7的反作用力下可以自由旋转。

36.如图3~5所示,柔性模组包含:连杆331、第一连杆支架332、第二连杆支架333和一对连杆弹簧334。其中,连杆331位于小臂312的上方;第一连杆支架332的两端分别连接连杆331的一端和小臂312的前端,第一连杆支架332可绕小臂312的前端转动;第二连杆支架333的一端连接连杆331的另一端,第二连杆支架333的另一端与执行器基座321通过同一根转轴335与小臂312的末端相连,第一连杆支架332、第二连杆支架333、连杆331和小臂312构成四边形,第二连杆支架333和执行器基座321可绕小臂312的末端转动;一对连杆弹簧334分别连接第二连杆支架333和执行器基座321,一对连杆弹簧334分别位于第二连杆支架333的两侧。

37.因而,由连杆及其支架构成的柔性模组使得执行器基座321保持在垂直位置,并能够保证摘钩执行器32在自重载荷状态下既能保持垂直位置,又能保证在复杂作业时能够适度摆动,具有机械容错性。执行器基座321摆动且垂直定位,及c型钩爪的弹簧适应结构共同形成了摘钩执行器32的柔性系统,从而大大简化了摘钩模块3的简化,具有复杂工况的自适

应性。

38.具体地,如图6~8所示,摘复钩模块4设置在直线运动模块2上,摘复钩模块4沿直线运动模块2移动,包含:作业臂支座41、第一推杆42、作业臂43和开钩组件44。其中,作业臂支座41设置在第二载物台23上;第一推杆42分别连接第二载物台23和第一载物台22,用于调节第二载物台23和第一载物台22之间的距离;作业臂43的一端活动连接在作业臂支座41上,作业臂43可绕作业臂支座41转动,开钩组件44设置在作业臂43的另一端,作业臂43收起时呈竖直状态,结合第一推杆42的位置调节,作业臂43下俯到水平时,开钩组件44可插入车钩6的钩舌和钩体之间,实施掰开钩舌的动作。

39.进一步,如图6~8所示,开钩组件44包含:第二推杆441、曲柄转轴442和推板443。其中,第二推杆441设置在作业臂43上;曲柄转轴442的一端与第二推杆441相连,第二推杆441可带动曲柄转轴442转动;推板443与曲柄转轴442的另一端相连,曲柄转轴442转动带动推板443转动,模拟人手推开钩舌,并且,开钩反作用力可以直接在作业臂43的头部相互抵消。

40.进一步,如图6~8所示,摘复钩模块4还包含:直线滑台模组45,设置在作业臂43上,并沿作业臂43的延伸方向延伸,开钩组件44与直线滑台模组45相连,直线滑台模组45带动开钩组件44沿作业臂43的延伸方向往复移动,以调节开钩组件44垂直于列车轨道5的方向的远近距离,克服车钩6的钩体的侧向位置误差,提高开钩精度和成功率。

41.当工作时,如图2、3、6所示,直线运动模块2驱动摘钩模块3移动至待摘钩的车钩6处,摘钩机械臂31根据识别模块识别的车钩6及车钩提杆7的类型和位置,驱动摘钩执行器32执行相匹配的摘钩动作,摘钩完成后,摘钩机械臂31保持在摘钩位置,此时,第一推杆42调整摘复钩模块4沿列车轨道5的平行方向的位置,根据识别模块识别的摘钩位置,即,被摘钩的车钩6的钩舌和钩体之间的间隙,作业臂43以及直线滑台模组45配合将推板443推送到位,并插入该间隙中,第二推杆441带动曲柄转轴442转动,继而带动推板443转动,完成开钩动作,开钩完成后,摘钩机械臂31和作业臂43同时退出。

42.如上,在根据本发明实施例的摘复钩机器人中,采用双联载物台的布置,使机器人实现了自动摘钩和开钩的双重功能,完全代替人工,且结构紧凑,占地空间小;采用柔性摘钩的方式,具有高度自适应性和容错率;摘复钩模块能够沿平行、垂直于列车轨道的两个方向调整位置,克服车钩钩体侧向位置误差,提高开钩精度和成功率。

43.以上结合附图1~8描述了根据本发明实施例的摘复钩机器人。进一步地,本发明还可以应用于摘复钩机器人的摘钩开钩作业方法。

44.如图9~10所示,本发明实施例的摘复钩机器人的摘钩开钩作业方法,包含如下步骤:在s1中,如图9所示,摘钩模块3的识别模组识别、定位车钩6以及车钩提杆。

45.在s2中,如图9所示,直线运动模块2驱动摘钩模块3沿列车轨道5平行的方向移动至车钩提杆7。

46.在s3中,如图9所示,摘钩模块3的摘钩机械臂31驱动摘钩执行器32执行摘钩动作。在本实施例中,摘钩机械臂31摘钩完成后,保持在摘钩完成位置,待摘复钩模块4开钩动作执行完毕后,摘钩机械臂31和作业臂43同时退出。

47.在s4中,如图9所示,摘复钩模块4的识别模组识别、定位已被摘钩的车钩6。

48.在s5中,如图9所示,摘复钩模块4对车钩6执行开钩动作,具体的开钩动作步骤如

下:在s51中,如图10所示,第一推杆42带动第二载物台23及设置在第二载物台23上的摘复钩模块4沿列车轨道5平行的方向移动。

49.在s52中,如图10所示,直线滑台模组45带动摘复钩模块4的作业臂43沿垂直于列车轨道5的方向移动,直至摘复钩模块4的推板443位于开钩位置上方。在本实施例中,开钩位置为车钩6的钩舌和钩体之间的间隙。

50.在s53中,如图10所示,摘复钩模块4的作业臂43转动,将开钩组件44的推板443插入开钩位置,摘复钩模块4的第二推杆441驱动曲柄转轴442转动,曲柄转轴442带动推板443转动,执行开钩动作。

51.如上,在根据本发明实施例的摘复钩机器人的摘钩开钩作业方法中,利用双联载物台,实现摘钩和开钩的空间动态布局,从而为摘钩作业方法的摘钩、开钩的关联和连续作业提供了可能,完全代替人工,且结构紧凑,占地空间小;利用摘复钩模块沿平行、垂直于列车轨道的两个方向的位置调整作业方法,结合识别模块的识别和定位,充分克服车钩钩体侧向位置误差,提高开钩精度和成功率。

52.以上,参照图1~10描述了根据本发明实施例的摘复钩机器人及其摘钩开钩作业方法,采用双联载物台的布置,使机器人实现了自动摘钩和开钩的双重功能,完全代替人工,且结构紧凑,占地空间小;采用柔性摘钩的方式,具有高度自适应性和容错率;摘复钩模块能够沿平行、垂直于列车轨道的两个方向调整位置,克服车钩钩体侧向位置误差,提高开钩精度和成功率。

53.需要说明的是,在本说明书中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包含

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

54.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。