1.本实用新型属于履带式车辆维修工具技术领域,具体涉及一种高功率自动化履带快拆装置。

背景技术:

2.从20世纪80年代至今,国内外工程机械技术逐渐从成熟走向现代化。在工程机械维修业务中,其中履带的维修是一项最为费时费力的工作,约占部件修理时间的30%,特别是履带链的拆解工作,由于设备长时间使用,大量履带销弯曲变形,拆解及其困难,甚至人工拆解一块履带板有时需要1小时以上,严重制约了设备维修进度。为了解决履带行走机械维修时最费时费力的履带拆解工作,大幅度降低工人的劳动强度,极大的解放劳动力,降低整机维修周期,迫切需求开发一套高功率自动化履带快拆装置以实现工程机械维修的减人增效。

技术实现要素:

3.本实用新型的目的在于提供一种高功率自动化履带快拆装置,该装置通过驱动油缸和相关固定装置,实现履带板销轴的自动化拆解。

4.为了实现上述目的,本实用新型提供了一种高功率自动化履带快拆装置,包括油缸支撑台和履带支撑台,油缸支撑台的台面上安装有油缸,履带支撑台上设置有履带支撑墙和电动滚筒组,电动滚筒组内嵌在履带支撑台的台面上;油缸水平设置,油缸的缸杆上连接有一根沿其轴向伸出的顶杆,电动滚筒组和履带支撑墙在顶杆的顶推范围内前后依次设置,电动滚筒组的传输方向与顶杆垂直;履带支撑墙与电动滚筒组的传输方向平行,履带支撑墙上在顶杆正前开有容履带销轴滑出的缺口;油缸与液压系统联接,油缸中内置有位移传感器,位移传感器控制油缸换向;电动滚筒组托载履带向前递进一节履带的长度,油缸完成一次顶推、复位动作。

5.进一步地,所述履带支撑台上设置有两台履带限位组件,两台履带限位组件分别设置在电动滚筒组的首尾端,履带限位组件包括固定在履带支撑台的台面上的低速电机,低速电机的转轴竖立、转轴上连接有水平挡杆,水平挡杆位于电动滚筒组上方,限制履带上跳,水平挡杆上设置有角度传感器;履带支撑台下安装有压力传感器,压力传感器判断履带支撑台上是否放置履带,进而控制低速电机启停。

6.进一步地,所述液压系统包括油箱、进油油路、回油油路、冷却油路,油箱内设置有加热器,油箱的箱体上安装有液位液温计、呼吸器、卸油球阀,油箱外设置有接线端子箱;冷却油路包括经管路依次连接的一号单向阀、回油过滤器、风冷却器、冷却泵、一号避震喉、一号吸油过滤器、一号低压球阀,冷却泵与冷却电机连接,冷却油路的两端均连接油箱;进油油路包括从油箱起依次连接的二号低压球阀、二号吸油过滤器、二号避震喉、二号单向阀、主油泵、高压过滤器、以及并联的两个两位三通电磁换向阀,主油泵与主泵电机连接,回油油路从两个两位三通电磁换向阀起连接至回油过滤器,而后回油过滤器与油箱连接,两个

两位三通电磁换向阀之间连接有溢流阀。

7.进一步地,所述履带支撑台上在履带支撑墙的缺口处顺着履带销轴的滑出方向设置有导板。

8.进一步地,所述履带支撑台上设置有挡块,挡块位于水平挡杆的摆动路径前,挡块限制水平挡杆从履带支撑台的宽度范围内伸出。

9.进一步地,所述油缸支撑台的台面上设置有固定耳架和油缸安装槽,油缸的缸筒嵌套在油缸安装槽内,缸筒尾部的耳板通过销轴与固定耳架连接,缸筒的顶面紧箍有油缸护罩(8),油缸护罩的两侧翼缘通过螺栓与油缸安装槽连接。

10.与现有技术相比,本实用新型的优势在于:

11.本实用新型的一种高功率自动化履带快拆装置,由液压系统作为主动力源,通过高压油推动油缸动作,实现高功率履带拆卸,最高顶出压力可达20mpa;液压动力源结构紧凑,输出流量大、压力调节范围大。

12.开发了一种全新的履带快拆装置结构,其上设置有电动滚筒组,实现履带位姿矫正、自动步进,可节省工人劳动时间和劳动强度。整系统实现自动化控制。可实现履带的自动化固定、自动化限位、自动化调姿、自动化拆卸。

13.高功率自动化履带快拆装置具有结构紧凑、强度高、用途广泛、一装多能的效果,可适用各种型号、各种规格尺寸、不同结构形式的工程机械履带板的拆卸工作;提高履带行走设备维修效率,降低工人劳动强度,降低维修成本。

附图说明

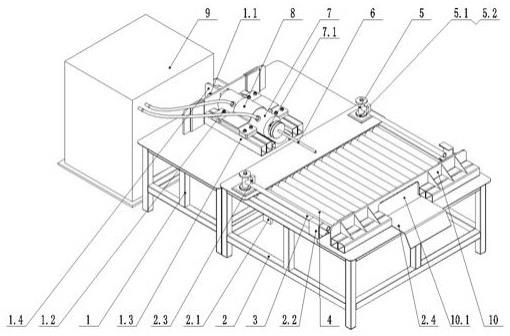

14.图1为本实用新型的结构示意图。

15.图2为履带限位组件的结构示意图。

16.图3为液压系统原理图。

17.图中:1-油缸支撑台;1.1-销轴;1.2-螺栓;1.3-油缸安装槽;1.4-固定耳架;2-履带支撑台;2.1-压力传感器;2.2-挡块;2.3-角度传感器;2.4-导板;3-水平挡杆;4-电动滚筒组;5-低速电机;5.1-电机固定螺栓;5.2-花键;6-顶杆;7-油缸;7.1-位移传感器;8-油缸护罩;9-液压系统;9.1-油箱;9.2-液位液温计;9.3-加热器;9.4-呼吸器;9.5-回油过滤器;9.6-液位液温计;9.7-卸油球阀;9.8-接线端子箱;9.9-一号低压球阀;9.10-一号吸油过滤器;9.11-一号避震喉;9.12-冷却电机;9.13-冷却泵;9.14-风冷却器;9.15-主油泵;9.16-主泵电机;9.17-溢流阀;9.18-高压过滤器;9.19-两位三通电磁换向阀;9.20-二号低压球阀;9.21-二号吸油过滤器;9.22-二号避震喉;9.23-二号单向阀;10-履带支撑墙;10.1-缺口。

具体实施方式

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.如图1所示;一种高功率自动化履带快拆装置,包括油缸支撑台1和履带支撑台2,

油缸支撑台1的台面上安装有油缸7,履带支撑台2上设置有履带支撑墙10和电动滚筒组4,电动滚筒组4内嵌在履带支撑台2的台面上。油缸7水平设置,油缸7的缸杆上连接有一根沿其轴向伸出的顶杆6,顶杆6与油缸7的缸杆之间可拆卸连接,顶杆6可根据不同规格的履带板替换。电动滚筒组4和履带支撑墙在顶杆6的顶推范围内前后依次设置,电动滚筒组4的传输方向与顶杆6垂直;履带支撑墙10与电动滚筒组4的传输方向平行。履带支撑墙10上在顶杆6正前开有容履带销轴滑出的缺口10.1。油缸7与液压系统9联接,油缸7中内置有位移传感器7.1,位移传感器7.1控制油缸7换向,位移传感器7.1检测位移信号,并使两位三通电磁换向阀9.19自动切换,使油缸7动作,电动滚筒组4托载履带向前递进一节履带的长度,油缸7完成一次顶推、复位动作,如此循环,完成履带的拆解。

20.如图2所示;履带支撑台2上设置有两台履带限位组件,两台履带限位组件分别设置在电动滚筒组4的首尾端,履带限位组件包括固定在履带支撑台2的台面上的低速电机5,低速电机5通过电机固定螺栓5.1固定在履带支撑台2上,低速电机5的转轴竖立、转轴上连接有水平挡杆3,水平挡杆3与低速电机5的转轴之间通过花键5.2连接,水平挡杆3位于电动滚筒组4上方,限制履带上跳,水平挡杆3上设置有角度传感器2.3。履带平放在电动滚筒组4上,水平挡杆3从履带的顶面扫过,停留在履带销轴拆解位置处,防止顶杆6顶推履带销轴时,临近的两片履带板上跳;履带支撑台2下安装有压力传感器2.1,压力传感器2.1判断履带支撑台2上是否放置履带,进而控制低速电机5启停。

21.如图3所示;液压系统包括油箱9.1、进油油路、回油油路、冷却油路,油箱9.1内设置有加热器9.3,油箱9.1的箱体上安装有液位液温计9.2、呼吸器9.4、卸油球阀9.7,油箱9.1外设置有接线端子箱9.8;冷却油路包括经管路依次连接的一号单向阀9.6、回油过滤器9.5、风冷却器9.14、冷却泵9.13、一号避震喉9.11、一号吸油过滤器9.10、一号低压球阀9.9,冷却泵9.13与冷却电机9.12连接,冷却油路的两端均连接油箱9.1。进油油路包括从油箱9.1起依次连接的二号低压球阀9.20、二号吸油过滤器9.21、二号避震喉9.22、二号单向阀9.23、主油泵9.15、高压过滤器9.18、以及并联的两个两位三通电磁换向阀9.19,主油泵9.15与主泵电机9.16连接。回油油路从两个两位三通电磁换向阀9.19起连接至回油过滤器9.5,而后回油过滤器9.5与油箱9.1连接,两个两位三通电磁换向阀9.19之间连接有溢流阀9.17。

22.液位液温计9.2实现对油箱9.1液位和温度的监测;加热器9.3实现对液压油的加热功能;呼吸器9.4实现对进入油箱空气的过滤;回油过滤器9.5实现对回油油液的过滤清洁;单向阀实现系统中油液的单向流通功能;卸油球阀9.7实现油箱油液的排出;系统中电气控制部分的接线通过接线端子箱9.8连接;低压球阀实现对液压系统中吸油油液的通断功能;吸油过滤器对系统中的吸油油液进行过滤清洁;避震喉用于减少系统震动,减少压力脉动;液压系统9配置独立的冷却系统,冷却电机9.12带动冷却泵9.13,循环系统油液进入风冷却器9.14,对系统进行冷却降温。溢流阀9.17设定系统最大工作压力为20mpa,作为系统安全阀使用。

23.履带支撑台2上在履带支撑墙10的缺口10.1处顺着履带销轴的滑出方向设置有导板2.4。被拆出的履带销轴顺着导板2.4滑落至集中收纳箱内。

24.履带支撑台2上设置有挡块2.2,挡块2.2位于水平挡杆3的摆动路径前,挡块2.2限制水平挡杆3从履带支撑台2的宽度范围内伸出。

25.油缸支撑台1的台面上设置有固定耳架1.4和油缸安装槽1.3,油缸7的缸筒嵌套在油缸安装槽1.3内,缸筒尾部的耳板通过销轴1.1与固定耳架1.4连接,缸筒的顶面紧箍有油缸护罩8,油缸护罩8的两侧翼缘通过螺栓1.2与油缸安装槽1.3连接。

26.将被维修履带平放在履带支撑台2的电动滚筒组4上,手动对齐实现位姿调正,并实现第一个孔的对准工作。当被维修履带放置在履带支撑台2上时,履带支撑台2上的压力传感器2.1检测到压力信号,同时将信号传递给两个低速电机5,两个低速电机5带动水平挡杆3转动,当水平挡杆3转动到设定角度,角度传感器2.3检测到角度信号,同时将信号传递给两个低速电机5和液压系统9中的主泵电机9.16,此时两个低速电机5关闭,主泵电机9.16启动,使油缸7实现顶出动作。当油缸顶出到设定行程时,油缸内的位移传感器7.1检测到位移信号,同时将信号传递给液压系统9中的两位三通电磁换向阀9.19,电磁换向阀换向,使油缸7退回。当油缸内的位移传感器7.1检测到油缸退回到设定位移后,油缸内的位移传感器7.1将信号传递给电动滚筒组4。电动滚筒组4实现履带销轴拆卸后履带的步进,通过在电气逻辑控制中增加计数器,提前计算好履带向前递进一节履带的长度电动滚筒组4所转动的圈数,使电动滚筒组自动滚动一定圈数,实现履带下一拆卸孔位自动对准顶杆6,并进入下一拆卸工位置。

27.上述动作通过电气逻辑控制实现全自动、半自动、全手动三种模式。全自动模式下履带板的固定及拆卸实现全自动化,履带板固定后,延时3~5s,预留履带板第一个孔的位姿调正时间。当完成一个顶出工位后,电动滚筒组自动转动(转动一节履带板的长度),实现下一个孔的自动对准,并进入下一拆卸工位。半自动模式下履带板的固定实现自动化控制,履带板的拆卸实现半自动化控制。当履带板自动固定后,手动按下控制按钮,实现履带板拆卸动作。当完成一个顶出工位后,调正履带板位姿,再次按下控制按钮,进入下一工位。全手动模式下履带板的固定和拆卸全部采用手动控制,属于备用。

28.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。