1.本实用新型涉及铝锭处理设备,尤其涉及一种铝锭加热融化装置。

背景技术:

2.铝合金中熔化炉主要用于铝锭的熔化与保温,现有的铝合金熔化炉在把铝锭融化成水前大多是直接将铝锭投放至熔炉中进行融化,但因为铝锭块体积较大,导致融化效率较低,耗费更多的热能,铝锭融化成铝水后保温时,熔化炉内的铝水不流动,但熔化炉是边缘加热,保温时中间铝水的温度降低较快,使铝水不能长时间保温,进而影响铝制品质量。

技术实现要素:

3.本实用新型为解决上述问题,提供了一种铝锭加热融化装置。

4.本实用新型所采取的技术方案:

5.一种铝锭加热融化装置,包括电机和处理炉,处理炉的内腔由上至下分为破碎腔、融化腔和保温腔,融化腔和保温腔的内部设置加热层,处理炉的顶部一侧设置有入料口,处理炉的顶部中间设置电机,电机的输出端连接有中心轴,中心轴向下依次穿过破碎腔和融化腔并伸入到保温腔中,中心轴上在破碎腔内的上部段上连接有螺旋刀,中心轴上在融化腔和保温腔内的中下部段上连接有搅拌桨,融化腔与破碎腔连接的通孔处设置第一过滤网,融化腔与保温腔连接的通孔处设置第二过滤网,保温腔的底部开设有出液管,出液管的管口处连接有阀门。

6.所述的螺旋刀的刀刃与破碎腔的内壁相切。

7.所述的融化腔和保温腔的外壳内侧设置保温层,保温层的内侧为加热层。

8.所述的加热层内密布有加热管。

9.所述的第一过滤网网孔的孔径大于第二过滤网网孔的孔径。

10.所述的入料口上铰接有盖板。

11.所述的融化腔和保温腔间设置耐热隔板,耐热隔板的中间开设融化腔和保温腔连通的通孔,通孔内设置第二过滤网,中心轴从第二过滤网中间穿过。

12.本实用新型的有益效果:本实用新型的铝锭进入融化腔前先被螺旋刀初步破碎,减小铝锭体积、增大铝锭碎块的受热面积,从而提高融化效率,融化腔和保温腔设置加热层,使小碎块铝锭融化,搅拌桨的设置使铝水流动,防止铝水受热不均匀发生局部凝固,进而影响铝水质量。

附图说明

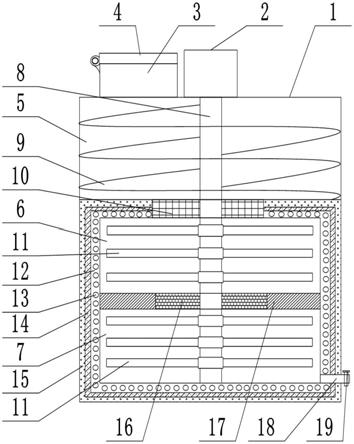

13.图1为本实用新型的结构示意图。

14.其中:1-处理炉;2-电机;3-入料口;4-盖板;5-破碎腔;6-融化腔;7-保温腔;8-中心轴;9-螺旋刀;10-第一过滤网;11-搅拌桨;12-加热层;13-加热管;14-保温层;15-外壳;16-第二过滤网;17-耐热隔板;18-出液管;19-阀门。

具体实施方式

15.一种铝锭加热融化装置,包括电机2和处理炉1,处理炉1的内腔由上至下分为破碎腔5、融化腔6和保温腔7,融化腔6和保温腔7的内部设置加热层12,处理炉1的顶部一侧设置有入料口3,处理炉1的顶部中间设置电机2,电机2的输出端连接有中心轴8,中心轴8向下依次穿过破碎腔5和融化腔6并伸入到保温腔7中,中心轴8上在破碎腔5内的上部段上连接有螺旋刀9,中心轴8上在融化腔6和保温腔7内的中下部段上连接有搅拌桨11,融化腔6与破碎腔5连接的通孔处设置第一过滤网10,融化腔6与保温腔7连接的通孔处设置第二过滤网16,保温腔7的底部开设有出液管18,出液管18的管口处连接有阀门19。

16.所述的螺旋刀9的刀刃与破碎腔5的内壁相切。

17.所述的融化腔6和保温腔7的外壳15内侧设置保温层14,保温层14的内侧为加热层12。

18.所述的加热层12内密布有加热管13。

19.所述的第一过滤网10网孔的孔径大于第二过滤网16网孔的孔径。

20.所述的入料口3上铰接有盖板4。

21.所述的融化腔6和保温腔7间设置耐热隔板17,耐热隔板17为硅铝酸隔热板,耐热隔板17的中间开设融化腔6和保温腔7连通的通孔,通孔内设置第二过滤网16,中心轴8从第二过滤网16中间穿过。

22.应用时,铝锭块从入料口3加入到处理炉1中,在破碎腔5中被螺旋刀9打碎成可以从第一过滤网10通过的小碎块,通过网孔的小碎块在融化腔6中被加热融化,电机2带动中心轴8旋转,中心轴8上的搅拌桨11被带着旋转,使得融化腔6内的铝锭蠕动,小碎块铝锭融化后铝水从第二过滤网16处通过进入保温腔7中,保温腔7中的铝水受搅拌桨11的搅动,使铝水受热均匀,不让炉内中间的铝水温度降低。

23.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

技术特征:

1.一种铝锭加热融化装置,其特征在于,包括电机(2)和处理炉(1),处理炉(1)的内腔由上至下分为破碎腔(5)、融化腔(6)和保温腔(7),融化腔(6)和保温腔(7)的内部设置加热层(12),处理炉(1)的顶部一侧设置有入料口(3),处理炉(1)的顶部中间设置电机(2),电机(2)的输出端连接有中心轴(8),中心轴(8)向下依次穿过破碎腔(5)和融化腔(6)并伸入到保温腔(7)中,中心轴(8)上在破碎腔(5)内的上部段上连接有螺旋刀(9),中心轴(8)上在融化腔(6)和保温腔(7)内的中下部段上连接有搅拌桨(11),融化腔(6)与破碎腔(5)连接的通孔处设置第一过滤网(10),融化腔(6)与保温腔(7)连接的通孔处设置第二过滤网(16),保温腔(7)的底部开设有出液管(18),出液管(18)的管口处连接有阀门(19)。2.根据权利要求1所述的铝锭加热融化装置,其特征在于,所述的螺旋刀(9)的刀刃与破碎腔(5)的内壁相切。3.根据权利要求1所述的铝锭加热融化装置,其特征在于,所述的融化腔(6)和保温腔(7)的外壳(15)内侧设置保温层(14),保温层(14)的内侧为加热层(12)。4.根据权利要求3所述的铝锭加热融化装置,其特征在于,所述的加热层(12)内密布有加热管(13)。5.根据权利要求1所述的铝锭加热融化装置,其特征在于,所述的第一过滤网(10)网孔的孔径大于第二过滤网(16)网孔的孔径。6.根据权利要求1所述的铝锭加热融化装置,其特征在于,所述的入料口(3)上铰接有盖板(4)。7.根据权利要求1所述的铝锭加热融化装置,其特征在于,所述的融化腔(6)和保温腔(7)间设置耐热隔板(17),耐热隔板(17)的中间开设融化腔(6)和保温腔(7)连通的通孔,通孔内设置第二过滤网(16),中心轴(8)从第二过滤网(16)中间穿过。

技术总结

一种铝锭加热融化装置,包括电机和处理炉,处理炉的内腔由上至下分为破碎腔、融化腔和保温腔,融化腔和保温腔的内部设置加热层,处理炉的顶部中间设置电机,电机的输出端连接有中心轴,中心轴向下依次穿过破碎腔和融化腔并伸入到保温腔中,中心轴上在破碎腔内的上部段上连接有螺旋刀,中心轴上在融化腔和保温腔内的中下部段上连接有搅拌桨,融化腔与破碎腔连接的通孔处设置第一过滤网,本实用新型的铝锭进入融化腔前先被螺旋刀初步破碎,减小铝锭体积、增大铝锭碎块的受热面积,从而提高融化效率,融化腔和保温腔设置加热层,使小碎块铝锭融化,搅拌桨的设置使铝水流动,防止铝水受热不均匀发生局部凝固,进而影响铝水质量。进而影响铝水质量。进而影响铝水质量。

技术研发人员:卜明杰

受保护的技术使用者:天津圣金特汽车配件有限公司

技术研发日:2021.06.11

技术公布日:2022/2/11