1.本实用新型属于铁矿粉烧结技术领域,具体涉及一种烧结体。

背景技术:

2.在铁矿粉烧结过程中高温熔体固结是占主导地位的固结方式。在烧结料进入烧结台车之前,铁矿粉、熔剂、固体燃料等颗粒,在水分作用下制粒形成具有一定冷强度的准颗粒。绝大部分准颗粒的核心为粒度较大的铁矿石颗粒,粒径一般大于1.0mm;准颗粒的包裹层为粒度较小的铁矿粉和熔剂颗粒,粒径一般小于0.5mm。处于包裹层中的铁矿粉和熔剂细颗粒,构成了黏附粉;处于核心的铁矿粉粗颗粒被称为核矿石。

3.在烧结台车点火之后,随着固体燃料燃烧放热,烧结料层内温度快速上升,进而触发了黏附粉层中固相反应的发生。随着温度的进一步升高,固相反应产生的低熔点矿物开始熔化,形成液相。黏附粉内的未熔固相,随着温度持续升高,部分溶解进入液相,构成具有一定铺展能力的高温熔体。高温熔体与邻近的核矿石发生反应,提升了高温熔体的黏度,降低了高温熔体的铺展能力。高温熔体与周围的核矿石,即构成烧结体。在黏结相作用下,烧结体连接起来成为烧结矿。

4.现有的烧结体及其高温行为,主要体现为以下三种:其一是,将铁矿粉圆柱体置于cao纯试剂柱体上表面,以同化温度表征铁矿粉与熔剂反应生成液相的能力;其二是,cao

–

fe2o3系高温熔体与脉石矿物(sio2、al2o3或mgo)、铁矿粉基底分别构成烧结体,以润湿角和渗透深度等表征熔体的高温润湿行为;其三是,单种矿的黏附粉熔化产生高温熔体与烧结返矿构成烧结体,以渗透体积指数表征高温熔体向返矿内部的渗透行为。然而,高温熔体的周围均存在核矿石,这些核矿石影响了高温熔体的铺展行为,故仅仅考虑高温熔体垂直下方核矿石对其的影响是不足的。此外,返矿占烧结料质量的比例低于30%,烧结料上烧结台车前绝大部分是未高温烧结的生料,故返矿作为核矿石并不具有代表性。

5.因此,为了理解烧结矿的结构及高温熔体在烧结过程中的重要作用,亟需构建一种贴近真实结构的烧结体,并采用科学的手段对其高温铺展行为进行准确表征。

技术实现要素:

6.有鉴于此,本实用新型的目的在于提供一种烧结体。

7.为达到上述目的,本实用新型提供如下技术方案:

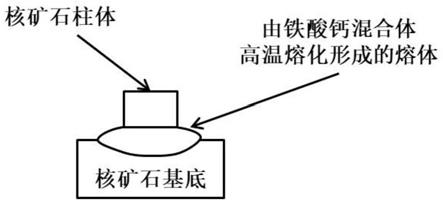

8.1.一种烧结体,所述烧结体由铁酸钙混合体高温熔化形成的熔体、位于所述熔体上层的核矿石柱体和位于所述熔体下层的核矿石基底组成。

9.优选的,所述核矿石柱体为直径8~10mm、高度10mm的圆柱体。

10.优选的,所述熔体为直径8~10mm、高度3mm的铁酸钙混合体柱体经过烧结形成。

11.优选的,所述核矿石基底为直径20~30mm、高度6mm的圆柱体。

12.2.上述烧结体的制备方法,所述方法包括以下步骤:

13.(1)制备核矿石柱体:将粒径小于等于0.074mm的核矿石粉体,通过压样机压制成

直径为8~10mm、高度为10mm的圆柱体;

14.(2)制备铁酸钙混合体柱体:将粒径小于等于0.074mm的铁酸钙混合体粉体通过压样机压制成直径为8~10mm、高度为3mm的圆柱体;

15.(3)制备核矿石基底:将粒径小于等于0.074mm的核矿石粉体,通过压样机压制成直径为20~30mm、高度为6mm的圆柱体作为核矿石基底;

16.(4)将步骤(1)中的核矿石柱体、步骤(2)中的铁酸钙混合体柱体从上到下依次置于步骤(3)中核矿石基底的上表面正中心,在加热炉中烧结制得烧结体。

17.优选的,所述核矿石的化学成分包括tfe、cao、sio2、al2o3、mgo和loi。

18.优选的,步骤(2)中所述铁酸钙混合体粉体具体按照如下方法制备:

19.(1)按15:85~41:59的质量比将cao与fe2o3混匀后压制成直径为20~30mm、高度为15~25mm的圆柱体,置于加热炉中煅烧;

20.(2)将煅烧结束后的试样冷却后取出,制成粒径小于等于0.074mm粉体。

21.进一步优选的,所述煅烧具体为:煅烧在空气条件下进行,煅烧制度为:首先100min从室温升温至900℃,在900℃下保温50min;然后30min从900℃升温至1200℃,在1200℃下保温500min;最后随炉冷却即可。

22.进一步优选的,步骤(4)中所述烧结具体为:烧结在空气条件下进行,烧结制备为:首先4min从室温升温至600℃;其次1min从600℃升温至1000℃,然后1.5min从1000℃升温至1150℃;再1min从1150℃升温至1300℃后在1300℃在保温4min;随后1.5min从1300℃降温至1150℃;最后2min从1150℃降温至1000℃后空冷至室温即可。

23.3.上述烧结体高温铺展行为的表征方法,所述方法具体为:采集所述烧结体的俯视图片,利用图像分析软件界定烧结体熔体铺展边缘并获得烧结体熔体高温铺展面积;将所述烧结体熔体高温铺展面积与铁酸钙混合体柱体的初始底面积进行比较,高温铺展面积的扩大倍数即为烧结体的高温铺展指数。

24.本实用新型的有益效果在于:

25.1、本实用新型公开了一种烧结体,该烧结体由铁酸钙混合体高温熔化形成的熔体,通过化学反应黏结位于其上层的不同种类核矿石柱体和位于其下层的核矿石基底而成,充分考虑了周围核矿石对高温熔体的影响,完善了已有的烧结体结构;同时本实用新型将铁酸钙混合体中cao成分的质量分数限制在15~41%,模拟了实际烧结黏结相中常见的铁酸钙类矿物(cao

·

2fe2o3、cao

·

fe2o3、2cao

·

fe2o3或其混合物),补充了不同黏附粉对烧结体高温铺展行为的影响;另外本实用新型还采用性质不同的赤铁矿和褐铁矿分别作为基底,从而充分显示两类核矿石对烧结体高温铺展行为的影响。

26.2、本实用新型还公开了一种烧结体高温铺展行为的表征方法,首先通过构建一种结构完备的烧结体,再表征其高温铺展行为,可评价在不同核矿石与基底的“阻碍”下,烧结体的高温铺展能力及高温熔体的黏结能力,对现有烧结体结构及其高温行为起到了有益补充的作用,能够为烧结矿结构的剖析提供新的方式,亦为优化配矿技术提供理论基础。

27.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

28.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作优选的详细描述,其中:

29.图1实施例1制备的烧结体结构图;

30.图2为烧结体结构的制备流程图;

31.图3为实施例1中制备的烧结体的俯视图。

具体实施方式

32.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

33.实施例1

34.制备六种不同的烧结体,具体制备方法如下:

35.1、制备核矿石柱体:将粒径小于等于0.074mm的核矿石粉体(可以选择不同化学组成的粉体,其中oa、ob、oc、od、oe以及of的化学成分如表1中所示),通过压样机压制成φ8mm*10mm(直径为8mm、高度为10mm)的圆柱体。

36.2、制备铁酸钙混合体柱体:

37.(1)将cao试剂与fe2o3试剂按15:85的质量比在混匀设备中混匀后通过压样机压制成φ20mm*15mm(直径为20mm、高度为15mm)的圆柱体,置于加热炉中在空气条件下煅烧(煅烧制度:首先100min从室温升温至900℃,在900℃下保温50min;然后30min从900℃升温至1200℃,在1200℃下保温500min;最后随炉冷却即可);

38.(2)将煅烧结束后的试样冷却后取出,制成粒径小于等于0.074mm粉体;

39.(3)接着将制备的粉体通过压样机压制成φ8mm*3mm(直径为8mm、高度为3mm)的圆柱体即可。

40.3、制备核矿石基底:将粒径小于等于0.074mm的oa核矿石粉体(赤铁矿类),通过压样机压制成φ20mm*6mm(直径为20mm、高度为6mm)的圆柱体作为核矿石基底。

41.4、将上述制备的核矿石柱体、铁酸钙混合体柱体从上到下依次置于制备的核矿石基底的上表面正中心,随后用加热炉在空气条件下对其进行烧结(烧结制备为:首先4min从室温升温至600℃;其次1min从600℃升温至1000℃,然后1.5min从1000℃升温至1150℃;再1min从1150℃升温至1300℃后在1300℃在保温4min;随后1.5min从1300℃降温至1150℃;最后2min从1150℃降温至1000℃后空冷至室温即可)制得烧结体,其结构如图1所示。

42.上述制备过程如图2所示,烧结体由铁酸钙混合体高温熔化形成的熔体,通过化学反应黏结位于上层的核矿石柱体和位于下层的核矿石基底而成。

43.表1核矿石粉体的化学成分(质量百分比)

[0044][0045]

实施例2

[0046]

对实施例1中制备的六种不同的烧结体高温铺展行为进行表征,具体方法如下:

[0047]

采集实施例1中制备的烧结体的俯视图片(如图3所示),利用图像分析软件photoshop界定烧结体熔体铺展边缘并获得烧结体熔体高温铺展面积;将得到的烧结体熔体高温铺展面积与铁酸钙混合体的柱体的初始底面积进行比较,高温铺展面积的扩大倍数即为烧结体的高温铺展指数,结果如表2所示。

[0048]

表2实施例1中制备的不同烧结体的高温铺展指数

[0049][0050]

从表2中可以看出,当固定铁酸钙混合体中cao与fe2o3质量比为15:85、制备核矿石基底时采用的核矿石粉体为表1中的oa组成时,制备核矿石柱体的核矿石粉体的种类会导致不同的烧结体高温铺展指数。

[0051]

根据表1中核矿石化学成分组成和表2中不同烧结体的烧结高温铺展指数,将烧结高温铺展指数分别与核矿石粉体中al2o3的含量、loi的含量进行线性拟合,拟合的结果显示:除了od作核矿石柱体外,其余5种情况下,烧结体的烧结高温铺展指数分别与al2o3含量的拟合曲线斜率为0.21、截距为1.07、r2为0.64;烧结高温铺展指数分别与loi含量的拟合曲线斜率为0.04、截距为1.25、r2为0.59。这表明:核矿石柱体(不含od)的al2o3含量和loi含量对烧结高温铺展指数有提升作用。其可能的原因在于:随着上层核矿石柱体中al2o3含量的升高,更多的al2o3成分溶解进入铁酸钙混合体高温熔化后形成的熔体,增加了可流动铺展的熔体量,间接促进了熔体的铺展;随着loi含量的升高,核矿石柱体内部结晶水在高温下逸出,留下较多孔洞,为上层核矿石柱体与熔体发生反应及熔体流动留下了空间,进而间接提升了熔体的高温铺展指数。对于核矿石柱体od而言,由于其具有过高的al2o3含量(3.2%),溶解进入高温熔体中反而增加了熔体黏度,不利于烧结体的烧结高温铺展指数的

提升。

[0052]

同样的,当采用的核矿石基底的原料为表1中其他核矿石粉体时,上层核矿石柱体的化学成分对烧结体的烧结高温铺展指数的影响是相似的。

[0053]

实施例3

[0054]

按照实施例1中制备烧结体的方法,将制备铁酸钙混合体的cao试剂与fe2o3试剂的质量比分别替换为26:74和41:59,其余方法与实施例1相同,制备得到铁酸钙混合体高温熔化形成的熔体不相同的烧结体,同样按照实施例2中的流程以及方法测试其高温铺展指数,结果如表3所示。

[0055]

表3实施例3中制备的不同烧结体的高温铺展指数

[0056][0057]

从表3可以看出,当使用ob核矿石粉体作为上层柱体的原料、oa核矿石粉体作为下层基底的原料时,当铁酸钙混合体柱体中cao试剂与fe2o3试剂质量比从15:85增加至41:59,烧结体高温铺展指数从1.160增加至2.537。这是因为随着铁酸钙混合体中cao的增加,一方面同一温度下生成熔体的黏度降低,使得其流动性能变强;另一方面,烧结高温状态下,上层核矿石柱体和下层核矿石基底中有更多的fe2o3、sio2、al2o3成分因与熔体中的cao结合而溶解至高温熔体中,更加促进了熔体的铺展行为,共同提升了烧结体的高温铺展指数。

[0058]

同样的,核矿石柱体和核矿石基底采用表1中的其它核矿石粉体为原料时,铁酸钙混合体柱体中cao与fe2o3质量比的变化也会引起制备得到的烧结体的高温铺展指数变化,随着cao试剂质量分数的增加,制备烧结体的高温铺展指数也增加。

[0059]

实施例4

[0060]

按照实施例1中制备烧结体的方法,将核矿石基底的原料的核矿石粉体中表1中的从赤铁矿oa替换为表1中褐铁矿of,其余方法与实施例1相同,制备得到褐铁矿类核矿石基底的烧结体,同样按照实施例2中的流程以及方法测试其高温铺展指数,结果如表4所示。

[0061]

表4实施例4中制备的不同烧结体的高温铺展指数

[0062]

[0063][0064]

对比表2和表4可以看出,当使用oa~of分别作为核矿石柱体、固定铁酸钙混合体中cao与fe2o3质量比为15:85时,褐铁矿of作核矿石基底情况下的烧结体高温铺展指数要显著低于赤铁矿oa作核矿石基底情况。这是因为褐铁矿中含有较多的结晶水,在高温状态下逸出而留下较多的孔洞,铁酸钙混合体高温熔化后形成的熔体在毛细作用下更多地进入孔洞,导致较少的熔体发生铺展行为,进而减小了烧结体的高温铺展指数。

[0065]

综上所述,本实用新型公开了一种烧结体,该烧结体由铁酸钙混合体高温熔化形成的熔体,通过化学反应黏结位于其上层的不同种类核矿石柱体和位于其下层的核矿石基底而成,充分考虑了周围核矿石对高温熔体的影响,完善了已有的烧结体结构;同时本实用新型将铁酸钙混合体中cao成分的质量分数限制在15~41%,模拟了实际烧结黏结相中常见的铁酸钙类矿物(cao

·

2fe2o3、cao

·

fe2o3、2cao

·

fe2o3或其混合物),补充了不同黏附粉对烧结体高温铺展行为的影响;另外本实用新型还采用性质不同的赤铁矿和褐铁矿分别作为基底,从而充分显示两类核矿石对烧结体高温铺展行为的影响。本实用新型还公开了一种烧结体高温铺展行为的表征方法,首先通过构建一种结构完备的烧结体,再表征其高温铺展行为,可评价在不同核矿石与基底的“阻碍”下,烧结体的高温铺展能力及高温熔体的黏结能力,对现有烧结体结构及其高温行为起到了有益补充的作用,能够为烧结矿结构的剖析提供新的方式,亦为优化配矿技术提供理论基础。

[0066]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。