1.本实用新型涉及煤系煅烧技术领域,具体为一种煤系高岭土煅烧工艺及装置。

背景技术:

2.我国煤系硬质高岭土资源丰富,据不完全统计其储量大约为16.7亿吨(远景储量达100多亿吨),对高岭土活化煅烧可以达到如下三个目的:一是脱除煤系高岭土中的碳质和其它有机质,使其成份更加纯净,同时提高产品的白度,产品可用于各种填料、涂料等。二是增加产品的活性,用于生产铝盐化工产品以及氧化铝、氢氧化铝、水玻璃、白碳黑、4a 分子筛等化工产品。三是进行晶型转化,生产莫来石类产品,用于陶瓷、耐火材料、特种填料等等。目前在煅烧煤系高岭土时一般采用静态煅烧、半动态煅烧或间歇式动态煅烧,采用的窑炉设备主要为倒焰窑、梭式窑、隧道窑或保温筒、多级移动床、间歇式喷腾流化床等。这些窑炉在煅烧煤系高岭土时都存在一些难以克服的弊端,无法满足煤系高岭土连续大规模煅烧的生产技术要求。从近十几年来该行业的生产和技术发展的一道难关。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足之处,提供一种煤系高岭土煅烧工艺及装置,以解决背景技术中提出的问题。

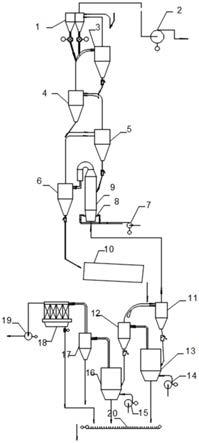

4.为实现上述目的,本实用新型提供如下技术方案:包括c0分离器 (1),所述c0分离器(1)外部连接有高温风机(2),所述c0分离器(1)一侧设置有c1分离器(3),所述c1分离器(3)一侧设置有c2分离器(4),所述c2分离器(4)一侧设置有c3分离器(5),所述c3分离器(5)一侧设置有c4分离器(6),所述c4分离器(6)一侧设置有煅烧炉(9),所述煅烧炉(9)底部设置有燃烧喷嘴(8),所述煅烧炉 (9)一侧设置有一次风机(7),所述c4分离器(6)一侧设置有保温筒 (10),所述煅烧炉(9)一侧设置有b1分离器(11),所述b1分离器 (11)一侧设置有b2分离器(12),所述b2分离器(12)一侧设置有 l1冷却筒(13),所述l1冷却筒(13)一侧设置有第一鼓风机(14),所述b2分离器(12)一侧设置有l2冷却筒(16),所述l2冷却筒 (16)外部连接有第二鼓风机(15),所述l2冷却筒(16)一侧设置有 b3分离器(17),所述b3分离器(17)一侧设置有收尘器(18),所述收尘器(18)一侧设置有排风机(19),所述l1冷却筒(13)、l2冷却筒(16)、收尘器(18)外部设置有拉链机(20)。

5.作为本实用新型的优选技术方案,所述c0分离器(1)、c1分离器 (3)、c2分离器(4)、c3分离器(5)上分别设置有出风管。

6.作为本实用新型的优选技术方案,所述第一鼓风机(14)固定安装在 l1冷却筒(13)底部,所述第一鼓风机(14)与l1冷却筒(13)贯通连接。

7.作为本实用新型的优选技术方案,所述第二鼓风机(15)固定安装在 l2冷却筒(16)底部,所述第二鼓风机(15)与l2冷却筒(16)贯通连接。

8.作为本实用新型的优选技术方案,所述l1冷却筒(13)下设紧急排放口。

9.作为本实用新型的优选技术方案,所述l2冷却筒(16)下设紧急排放口。

10.与现有技术相比,本实用新型提供了一种煤系高岭土煅烧工艺及装置,具备以下有益效果:

11.1、该一种煤系高岭土煅烧工艺及装置,该工艺采用悬浮煅烧,煅烧速度快,煅烧热耗低,适合煤系高岭土大规模生产,该工艺生产的高岭土活性高,白度好,晶型转化率高;

12.2、该一种煤系高岭土煅烧工艺及装置,对比同类型的规模,悬浮煅烧工艺投资更省,投资性价比高;

13.3、该一种煤系高岭土煅烧工艺及装置,物料和烟气采用了逐级换热的模式,提高了固气之间的换热效率,烟气的温度可以降到320度以下,大大降低了系统的热耗;

14.4、该一种煤系高岭土煅烧工艺及装置,焙烧窑中焦炭和磷石膏之间的还原反应液相量较少,为了保证窑内减少扬尘,保证窑内的燃烧,窑转速一般控制在1r/min,最高转速不超过2r/min;

15.5、该一种煤系高岭土煅烧工艺及装置,系统成品为粉料,采用了悬浮态冷却换热,大大提高了换热速度和冷却效率,降低了投资,降低了系统热耗

附图说明

16.图1为本实用新型整体结构示意图。

17.图中:1、c0分离器;2、高温风机;3、c1分离器;4、c2分离器;5、c3分离器;6、c4分离器;7、一次风机;8、燃烧喷嘴;9、煅烧炉; 10、保温筒;11、b1分离器;12、b2分离器;13、l1冷却筒;14、第一鼓风机;15、第二鼓风机;16、l2冷却筒;17、b3分离器;18、收尘器;19、排风机;20、拉链机。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1,本实施方案中:包括c0分离器(1),所述c0分离器 (1)外部连接有高温风机(2),所述c0分离器(1)一侧设置有c1分离器(3),所述c1分离器(3)一侧设置有c2分离器(4),所述c2分离器(4)一侧设置有c3分离器(5),所述c3分离器(5)一侧设置有c4 分离器(6),所述c4分离器(6)一侧设置有煅烧炉(9),所述煅烧炉 (9)底部设置有燃烧喷嘴(8),所述煅烧炉(9)一侧设置有一次风机 (7),所述c4分离器(6)一侧设置有保温筒(10),所述煅烧炉(9) 一侧设置有b1分离器(11),所述b1分离器(11)一侧设置有b2分离器(12),所述b2分离器(12)一侧设置有l1冷却筒(13),所述l1 冷却筒(13)一侧设置有第一鼓风机(14),所述b2分离器(12)一侧设置有l2冷却筒(16),所述l2冷却筒(16)外部连接有第二鼓风机 (15),所述l2冷却筒(16)一侧设置有b3分离器(17),所述b3分离器(17)一侧设置有收尘器(18),所述收尘器(18)一侧设置有排风机(19),所述l1冷却筒(13)、l2冷却筒(16)、收尘器(18)外部设置有拉链机(20)。

20.本实施例中,一种煤系高岭土煅烧装置,其煅烧工艺包括以下步骤,经破碎和粉磨后的高岭土送入c1旋风筒出风管,物料与烟气在c1出风管内部换热,物料随烟气进入c0分

离器1进行料气分离,换热后烟气温度由 550℃变成了320℃,物料温度由20℃加热到了300℃,分离后烟气进入高温风机2,物料进入c2出风管;物料与烟气在c2出风管内部换热,物料随烟气进入c1分离器3进行料气分离,换热后烟气温度由700℃变成了550℃,物料温度由300℃加热到了500℃,分离后烟气进入c0分离器 1,物料进入c3出风管;物料与烟气在c3出风管内部换热,物料随烟气进入c2分离器4进行料气分离,换热后烟气温度由850℃变成了700℃,物料温度由500℃加热到了650℃,分离后烟气进入c1分离器3,物料进入c4出风管;物料与烟气在c4出风管内部换热,物料随烟气进入c3分离器5进行料气分离,换热后烟气温度由950℃变成了850℃,物料温度由650℃加热到了800℃,分离后烟气进入c2分离器4;物料进入悬浮煅烧炉9进行脱碳反应,煅烧炉9锥部鼓入天然气进行煅烧,悬浮煅烧炉9 煅烧,时间约5~6s,煅烧炉9内煅烧温度约1000℃,煅烧后物料随烟气进入c4分离器6进行料气分离,料气分离后烟气温度为950℃,物料温度为1000℃,物料进入保温筒10进行保温,物料在保温筒10内停留约 30分钟,在保温筒10内进行脱白,出保温筒10的高岭土白度达到90%,出保温筒10的物料温度为900℃;在保温筒10内脱白后的高岭土进入b2分离器12出风管,与热空气换热后随热气进入b1分离器11进行料气分离,换热后气体温度由450℃升为600℃,物料温度由900℃降为 650℃,分离后热风作为助燃风进入煅烧炉9,物料进入l1冷却筒13冷却,l1冷却筒13底部通过第一鼓风机14鼓入冷空气,l1冷却筒13下设紧急排放口,发生事故时可以通过紧急排放口外排物料;正常情况下,风把物料从l1冷却筒13吹出送至b2分离器12进行料气分离,换热的气体温度由20℃升为450℃,物料温度由650℃降为150℃,分离后热风进入 b1分离器11,物料进入l2冷却筒16继续冷却,l2冷却筒16底部通过第二鼓风机15鼓入冷空气,l2冷却筒16下设紧急排放口,发生事故时可以通过紧急排放口外排物料;正常情况下,风把物料从l2冷却筒16吹出送至b3分离器17进行料气分离,换热的物料温度由150℃降为50℃,气体温度由20℃升为50℃,分离后热风进入收尘器18净化后由排风机 19外排,物料送入成品拉链机20送至成品库。

21.本实用新型的工作原理及使用流程:本一种煤系高岭土煅烧工艺及装置在使用时,该工艺采用悬浮煅烧,煅烧速度快,煅烧热耗低,适合煤系高岭土大规模生产,该工艺生产的高岭土活性高,白度好,晶型转化率高;对比同类型的规模,悬浮煅烧工艺投资更省,投资性价比高;物料和烟气采用了逐级换热的模式,提高了固气之间的换热效率。烟气的温度可以降到320度以下,大大降低了系统的热耗;采用可调转速保温筒保温,保证煅烧后的高岭土足够的脱白时间,产品白度达到90%;系统成品为粉料,采用了悬浮态冷却换热,大大提高了换热速度和冷却效率,降低了投资,降低了系统热耗。

22.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。