1.本实用新型涉及特戊酰氯生产设备领域,具体是一种便于副产物回收的特戊酰氯生产设备。

背景技术:

2.随着医学的发展,人们开始研制各种药品,用来治疗人们各种疾病,而特戊酰氯是用作医药和农药中间体,用于生产氨苄青霉素、头孢唑啉类抗生素的重要产品;

3.想要制备特戊酰氯需要进过很多特定的步骤,所以需要一套完整的特戊酰氯生产制备装置。

4.一般的特戊酰氯生产设备不方便对副产物的回收过程,容易导致副产物向外流失,不仅容易造成污染,且浪费了副产物的问题;因此,针对上述问题提出一种便于副产物回收的特戊酰氯生产设备。

技术实现要素:

5.为了弥补现有技术的不足,不方便对副产物的回收过程,容易导致副产物向外流失,不仅容易造成污染,且浪费了副产物的问题,本实用新型提出一种便于副产物回收的特戊酰氯生产设备。

6.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种便于副产物回收的特戊酰氯生产设备,包括底座;所述底座的顶端固定安装有原料混合器和微通道反应器,所述原料混合器和微通道反应器之间连接有传输管一,所述原料混合器的一端固定安装有两组进料管,所述底座的顶端固定安装有两组层析罐与支撑台,所述支撑台的顶端固定安装有真空负压机;

7.所述层析罐的外侧固定安装有上层液吸收管,且上层液吸收管的一端位于层析罐的内侧底端,其中一组所述层析罐与微通道反应器之间通过传输管二连接,两组层析罐通过上层液吸收管连接,所述支撑台的内侧滑动连接有成品罐一,另一组所述层析罐的上层液吸收管的一端位于成品罐一的上方,所述层析罐的底端固定安装有下层液排出管,所述底座的内侧开设有滑槽一,两组所述下层液排出管的底端与滑槽一的内侧连接,且滑槽一的内侧滑动连接有成品罐二,方便了对成品的回收使用过程,解决了一般的特戊酰氯生产设备不方便对副产物的回收过程,导致副产物向外流失,不仅容易造成污染,且浪费了副产物的问题。

8.优选的,所述成品罐二的顶端开设有两组贯穿口,所述滑槽一的顶端开设有两组滑槽二,所述滑槽二的内侧滑动连接有滑板,所述滑板的外侧固定安装有两组磁石受力板,所述成品罐二的顶端固定安装有两组磁石顶块,解决了成品罐二取出后,容易有遗留的成品滴入滑槽一中,不仅容易造成污染,且容易让滑槽一内侧的滑动系数增大,影响成品罐二的滑动过程的问题,从而保证了滑槽一内侧的干净程度。

9.优选的,所述成品罐二的两侧均固定安装有定位磁石,且滑槽一的内侧固定安装

有定位金属片,工作时,配合定位磁石和定位金属片的设置,可以让成品罐二准确定位到预定位置,保证副产物的回收过程。

10.优选的,所述成品罐二的外侧开设有贯穿槽,所述贯穿槽的内侧固定安装有透明窗,工作时,通过在贯穿槽中安装透明窗,可以用来观察成品罐二中的产品含量。

11.优选的,所述成品罐二的内侧呈中心下陷式设置,且成品罐二的一端固定安装有把手,工作时,配合成品罐二内侧形状设置,可以让成品集中在底部,方便后续的取出过程。

12.优选的,所述成品罐二的底端固定安装有出料漏斗,出料漏斗的外侧转动连接有开关阀,工作时,将开关阀开启,中心设置的出料漏斗配合成品罐二内侧形状设置,可以将成品快速向外排出,方便了成品的取出过程。

13.本实用新型的有益之处在于:

14.1.本实用新型通过整体的结构设计,在成品罐二中得出亚磷酸粗品,在成品罐一中得出特戊酰氯粗品,从而完成了特戊酰氯的生产工作,且成功回收了副产物亚磷酸粗品,同时配合成品罐一和成品罐二的滑动连接设置,可以让成品罐一和成品罐二可以自由的向外滑动取出,方便了对成品的回收使用过程,解决了一般的特戊酰氯生产设备不方便对副产物的回收过程,导致副产物向外流失,不仅容易造成污染,且浪费了副产物的问题;

15.2.本实用新型通过两组磁石受力板和两组磁石顶块的结构设计,工作时,将成品罐二向外抽出,配合两组磁石受力板和两组磁石顶块的吸附,在成品罐二抽出后,会带动滑板向外滑动,将下层液排出管的底端给封住,而成品罐二向内插入时,磁石顶块会通过磁石受力板带动滑板向内移动,让下层液排出管的顶端展开,并与贯穿口对齐,解决了成品罐二取出后,容易有遗留的成品滴入滑槽一中,不仅容易造成污染,且容易让滑槽一内侧的滑动系数增大,影响成品罐二的滑动过程的问题,从而保证了滑槽一内侧的干净程度。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

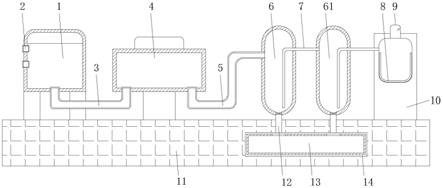

17.图1为实施例一的侧面剖视结构示意图;

18.图2为实施例一的成品罐二的立体结构示意图;

19.图3为实施例一的滑槽二处的仰视结构示意图;

20.图4为实施例一的成品罐二的剖视结构示意图;

21.图5为实施例二的滑板的结构示意图。

22.图中:1、原料混合器;2、进料管;3、传输管一;4、微通道反应器;5、传输管二;6、层析罐;7、上层液吸收管;8、成品罐一;9、真空负压机;10、支撑台;11、底座;12、下层液排出管;13、滑槽一;14、成品罐二;15、定位磁石;16、贯穿槽;17、把手;18、贯穿口;19、磁石顶块;20、滑槽二;21、磁石受力板;22、出料漏斗;23、开关阀;24、滑板;25、吸收垫。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

24.实施例一

25.请参阅图1-4所示,一种便于副产物回收的特戊酰氯生产设备,包括底座11;所述底座11的顶端固定安装有原料混合器1和微通道反应器4,所述原料混合器1和微通道反应器4之间连接有传输管一3,所述原料混合器1的一端固定安装有两组进料管2,所述底座11的顶端固定安装有两组层析罐6与支撑台10,所述支撑台10的顶端固定安装有真空负压机9;

26.所述层析罐6的外侧固定安装有上层液吸收管7,且上层液吸收管7的一端位于层析罐6的内侧底端,其中一组所述层析罐6与微通道反应器4之间通过传输管二5连接,两组层析罐6通过上层液吸收管7连接,所述支撑台10的内侧滑动连接有成品罐一8,另一组所述层析罐6的上层液吸收管7的一端位于成品罐一8的上方,所述层析罐6的底端固定安装有下层液排出管12,所述底座11的内侧开设有滑槽一13,两组所述下层液排出管12的底端与滑槽一13的内侧连接,且滑槽一13的内侧滑动连接有成品罐二14,工作时,将原料通过进料管2送入原料混合器1中进行混合,再将混合后的原料通过传输管一3吸入微通道反应器4中,进行加热加压处理,处理完后通过传输管二5将原料吸入其中一组层析罐6中进行层析工作,层析结束后将让下层成品通过下层液排出管12排入成品罐二14中,利用上层液吸收管7将上层液吸入另一组层析罐6中进行第二次层析,之后再次将下层成品通过下层液排出管12排入成品罐二14中,并让上层液吸入成品罐一8中,从而在成品罐二14中得出亚磷酸粗品,在成品罐一8中得出特戊酰氯粗品,从而完成了特戊酰氯的生产工作,且成功回收了副产物亚磷酸粗品,同时配合成品罐一8和成品罐二14的滑动连接设置,可以让成品罐一8和成品罐二14可以自由的向外滑动取出,方便了对成品的回收使用过程,解决了一般的特戊酰氯生产设备不方便对副产物的回收过程,导致副产物向外流失,不仅容易造成污染,且浪费了副产物的问题。

27.所述成品罐二14的顶端开设有两组贯穿口18,所述滑槽一13的顶端开设有两组滑槽二20,所述滑槽二20的内侧滑动连接有滑板24,所述滑板24的外侧固定安装有两组磁石受力板21,所述成品罐二14的顶端固定安装有两组磁石顶块19,工作时,将成品罐二14向外抽出,配合两组磁石受力板21和两组磁石顶块19的吸附,在成品罐二14抽出后,会带动滑板24向外滑动,将下层液排出管12的底端给封住,而成品罐二14向内插入时,磁石顶块19会通过磁石受力板21带动滑板24向内移动,让下层液排出管12的顶端展开,并与贯穿口18对齐,解决了成品罐二14取出后,容易有遗留的成品滴入滑槽一13中,不仅容易造成污染,且容易让滑槽一13内侧的滑动系数增大,影响成品罐二14的滑动过程的问题,从而保证了滑槽一13内侧的干净程度。

28.所述成品罐二14的两侧均固定安装有定位磁石15,且滑槽一13的内侧固定安装有定位金属片,工作时,配合定位磁石15和定位金属片的设置,可以让成品罐二14准确定位到预定位置,保证副产物的回收过程。

29.所述成品罐二14的外侧开设有贯穿槽16,所述贯穿槽16的内侧固定安装有透明窗,工作时,通过在贯穿槽16中安装透明窗,可以用来观察成品罐二14中的产品含量。

30.所述成品罐二14的内侧呈中心下陷式设置,且成品罐二14的一端固定安装有把手17,工作时,配合成品罐二14内侧形状设置,可以让成品集中在底部,方便后续的取出过程。

31.所述成品罐二14的底端固定安装有出料漏斗22,出料漏斗22的外侧转动连接有开关阀23,工作时,将开关阀23开启,中心设置的出料漏斗22配合成品罐二14内侧形状设置,可以将成品快速向外排出,方便了成品的取出过程。

32.实施例二

33.请参阅图5所示,对比实施例一,作为本实用新型的另一种实施方式,所述滑板24的顶端固定安装有吸收垫25,所述吸收垫25具有弹性;工作时,当滑板24向外滑动将下层液排出管12挡住时,配合吸收垫25的设置,不仅可以膨胀挤压增加滑板24和下层液排出管12之间的密封性,同时可以吸收滴落的成品,防止成品堆积渗漏。

34.工作原理,工作时,将原料通过进料管2送入原料混合器1中进行混合,再将混合后的原料通过传输管一3吸入微通道反应器4中,进行加热加压处理,处理完后通过传输管二5将原料吸入其中一组层析罐6中进行层析工作,层析结束后将让下层成品通过下层液排出管12排入成品罐二14中,利用上层液吸收管7将上层液吸入另一组层析罐6中进行第二次层析,之后再次将下层成品通过下层液排出管12排入成品罐二14中,并让上层液吸入成品罐一8中,从而在成品罐二14中得出亚磷酸粗品,在成品罐一8中得出特戊酰氯粗品,从而完成了特戊酰氯的生产工作,且成功回收了副产物亚磷酸粗品,同时配合成品罐一8和成品罐二14的滑动连接设置,可以让成品罐一8和成品罐二14可以自由的向外滑动取出,方便了对成品的回收使用过程,解决了一般的特戊酰氯生产设备不方便对副产物的回收过程,导致副产物向外流失,不仅容易造成污染,且浪费了副产物的问题;工作时,将成品罐二14向外抽出,配合两组磁石受力板21和两组磁石顶块19的吸附,在成品罐二14抽出后,会带动滑板24向外滑动,将下层液排出管12的底端给封住,而成品罐二14向内插入时,磁石顶块19会通过磁石受力板21带动滑板24向内移动,让下层液排出管12的顶端展开,并与贯穿口18对齐,解决了成品罐二14取出后,容易有遗留的成品滴入滑槽一13中,不仅容易造成污染,且容易让滑槽一13内侧的滑动系数增大,影响成品罐二14的滑动过程的问题,从而保证了滑槽一13内侧的干净程度。

35.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

36.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。