1.本技术涉及车载支架的技术领域,尤其是涉及一种万向调节型车载支架。

背景技术:

2.目前,因手机、平板电脑等日常生活中常用的电子设备,兼具通讯、导航等实用功能,所以便成为驾驶者开车外出必不可少的智能电子设备,其中许多人在开车时,经常会使用手机来进行导航,如果将手机握在手上,将会妨碍驾驶者开车动作,相关技术中,车载支架能够将手机或者平板电脑夹持住,接着再将车载支架本身安装在汽车的排风口、方向盘或者挡风玻璃上,从而方便驾驶者观看手机。

3.针对上述中的相关技术,存在有因车载支架本身为一体结构,所以不能够对安装在车载支架上的手机或平板电脑进行角度以及远近调节,从而不便于驾驶者使用的缺陷。

技术实现要素:

4.为了便于驾驶者使用车载支架,本技术提供一种万向调节型车载支架。

5.本技术提供的一种万向调节型车载支架采用如下的技术方案:一种万向调节型车载支架,包括:基础安装座,用于与外部机架相连接;车载支架本体,用于夹持电子设备;形变管,两端分别与所述基础安装座以及所述车载支架本体相连接,所述形变管进行有能够使自身支撑所述车载支架本体的承载处理。

6.通过采用上述技术方案,因形变管以及形变管经过承载处理的设置方式,则在需要改变车载支架本体与基础安装座之间的距离或者角度时,可将形变管弯折成任意形状,从而使车载支架本体与基础安装座之间的距离或角度发生变化,进而便于驾驶者使用车载支架。

7.优选的,所述形变管经过承载处理形成万向竹节管。

8.通过采用上述技术方案,因形变管选择万向竹节管,一方面,达到了使得形变管能够任意弯折的目的,另一方面,使得形变管对车载支架本体的支撑更加充分,从而不易因汽车震动而导致车载支架本体的位置发生变化的情况,进而有助于提升万向调节型车载支架的稳定性。

9.优选的,所述形变管经过承载处理形成由塑性材质制成的铝镁合金管。

10.通过采用上述技术方案,因形变管选择铝镁合金管,一方面,达到了使得形变管能够任意弯折的目的,另一方面,使得形变管能够更加容易进行弯折,从而驾驶者能更省力地对车载支架本体进行调整。

11.优选的,所述形变管为波纹管,所述形变管的内圈中设置有支撑机构,所述支撑机构与所述基础安装座相连接,所述支撑机构与所述形变管靠近所述车载支架本体的部分相连接;所述支撑机构能跟随所述形变管发生形变。

12.通过采用上述技术方案,因形变管选择波纹管,故支撑机构的设置可辅助形变管以使得形变管能够支撑车载支架本体的重力,以保持车载支架本体在恒定的位置上,此外还因支撑机构能够跟随形变管发生形变,从而使车载支架本体能恒定地保持在不同位置以及角度上。

13.优选的,所述支撑机构包括多个依次嵌套的连接管以及连接组件,多个所述连接管中最靠近所述车载本体支架的与所述形变管固定连接,最靠近所述基础安装座的与所述基础安装座固定连接;相邻两个所述连接管通过两个所述连接组件活动连接,两个所述连接组件相对于所述连接管的轴线对称设置,相邻两个所述连接管之间存在供相邻两个所述连接管之间的轴线能产生夹角的间距;所述连接组件包括伸缩滑槽、偏转槽、呈圆杆形状的第一连接杆、第二连接杆以及弹性层,所述伸缩滑槽设置在所述连接管的外壁上,所述伸缩滑槽的长度方向平行于所述连接管的轴线方向;所述偏转槽设置在所述伸缩滑槽远离槽口的侧壁上,所述偏转槽设置在所述伸缩滑槽相对的两侧内壁上,所述偏转槽以及所述伸缩滑槽共同形成的截面呈t形;所述第一连接杆的一端阻尼球铰接在相邻所述连接管的内壁上,另一端穿入所述伸缩滑槽中;所述第二连接杆的两端处于两个所述偏转槽中,所述第二连接杆与所述第一连接杆固定连接;所述弹性层设置在所述偏转槽的内壁上,所述弹性层能使所述第二连接杆阻尼活动连接在所述偏转槽中。

14.通过采用上述技术方案,一方面,当要改变车载支架本体与基础安装座之间的直线距离时,可使得依次嵌套的连接管逐渐展开或逐渐收起,在这个过程中,第二连接杆会沿着偏转槽呈阻尼滑动,第一连接杆则会沿着伸缩滑槽滑动,从而使得车载支架本体与基础安装座之间的距离能够保持在不同的恒定值下,进而能改变车载支架与驾驶者之间的距离,另一方面,当要改变车载支架本体与基础安装座之间的角度时,因第一连接杆与连接管内壁之间呈球铰接,第二连接杆相对于偏转槽可发生阻尼转动以及阻尼滑动,所以便使得相邻两个连接管之间的轴线由相互平行转变为相交状态,则在多个连接管逐渐偏转的叠加下,多个连接管便会弯曲延伸设置,从而便能够达到改变车载支架本体与基础安装座之间的角度的目的。

15.优选的,所述偏转槽长度方向的两端分为工作端以及收纳端,所述工作端处相对的两侧内壁之间的间距小于所述收纳端处相对的两侧内壁之间的间距。

16.通过采用上述技术方案,当要使用车载支架时,多个连接管会逐渐展开,此时因多个连接管相互嵌套在一起的部分会逐渐缩小,故偏转槽在工作端以及收纳端处的设置方式,在第二连接杆从收纳端运动至工作端的过程中,使得第二连接杆与弹性层之间的抵紧程度逐渐加强,从而使得多个连接管之间能够更好地相互支撑,进而使得支撑机构能稳定地支撑车载支架本体。

17.优选的,多个连接组件以两个一组分为依次交替设置的水平组以及竖直组,所述水平组中的两个所述连接组件之间的连线方向垂直于所述竖直组中两个所述连接组件之间的连线方向。

18.通过采用上述技术方案,因连接组件中第二连接杆在偏转槽中能够转动也能够滑动,所以连接管在两个连接组件连线方向上的偏转幅度会大一些,故依次交替设置的水平组以及竖直组的设置方式,使得最靠近车载支架本体的连接管的运动幅度能够更大且均匀,从而使得车载支架本体能够更灵活地进行距离以及姿态的调节。

19.优选的,所述第一连接杆呈伸缩杆结构。

20.通过采用上述技术方案,则使得相邻两个连接管之间的轴线能够有更大幅度的偏转,所以在多个连接管的偏转叠加后,最靠近车载支架本体的连接管能够有更大的偏转幅度,从而使得车载支架本体的位置以及姿态调节更加灵活。

21.优选的,多个所述连接管中与距离所述车载支架本体第二近的设为辅助管部,所述辅助管部的内壁上设置有滑槽,所述滑槽呈圆弧延伸设置,所述滑槽中阻尼滑动连接有连接滑座,所述连接滑座与所述第一连接杆阻尼球铰接。

22.通过采用上述技术方案,因辅助管部以及连接滑座,则使最靠近车载支架本体的连接管能够与辅助管部发生一定范围内的相对转动,所以车载支架本体可绕连接管的轴线进行转动调整,从而使得车载支架的调节范围更加多样化,进而便于驾驶者使用车载支架。

23.优选的,多个所述连接管中与所述基础安装座相连接的设为主支撑管部,所述主支撑管部的下侧固定连接有支撑筋,所述支撑筋与所述基础安装座固定连接。

24.通过采用上述技术方案,因整个支撑机构中,主支撑管作为支撑车载支架本体的基础元件,故支撑筋的设置,可提升主支撑管部与基础安装座之间的连接强度,从而使得支撑机构更加稳定地对车载支架本体进行支撑。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过形变管以及形变管经过承载处理的设置方式,则在需要改变车载支架本体与基础安装座之间的距离或者角度时,可将形变管弯折成任意形状,从而使车载支架本体与基础安装座之间的距离或角度发生变化,进而便于驾驶者使用车载支架;2.通过形变管选择万向竹节管的方式,一方面,达到了使得形变管能够任意弯折的目的,另一方面,使得形变管对车载支架本体的支撑更加充分,从而不易因汽车抖动而导致车载支架本体的位置发生变化的情况,进而有助于提升万向调节型车载支架的稳定性;3.通过形变管选择铝镁合金管的方式,一方面,达到了使得形变管能够任意弯折的目的,另一方面,使得形变管能够更加容易进行弯折,从而驾驶者能更省力地对车载支架本体进行调整。

附图说明

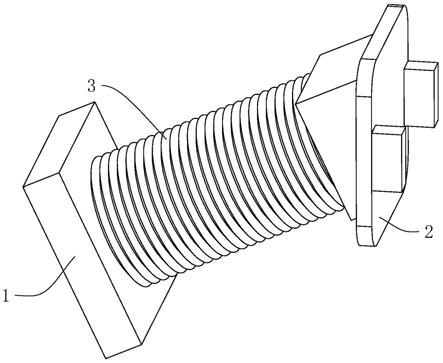

26.图1是本技术实施例中万向调节型车载支架的结构示意图。

27.图2是本技术实施例中支撑机构的结构示意图。

28.图3是本技术实施例中连接组件的结构示意图。

29.图4是本技术实施例中辅助管部的结构示意图附图标记说明:1、基础安装座;2、车载支架本体;3、形变管;4、支撑机构;41、连接管;42、连接组件;421、伸缩滑槽;422、偏转槽;4221、工作端;4222、收纳端;423、第一连接杆;424、第二连接杆;425、弹性层;5、水平组;6、竖直组;7、辅助管部;71、滑槽;72、连接滑座;8、主支撑管部;81、支撑筋。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开一种万向调节型车载支架。参照图1,万向调节型车载支架包括

基础安装座1、车载支架本体2以及形变管3,具体的,基础安装座1安装在汽车的排风口、方向盘或者挡风玻璃上;车载支架本体2能够将手机或者平板电脑等电子设备夹持住;形变管3一端与基础安装座1固定连接,另一端与车载支架本体2固定连接,在本实施例中,因车载支架本体2夹住电子设备后有一定的重量,所以形变管3需要经过承载处理来支撑车载支架本体2。

32.参照图1,在其他实施例中,形变管3经过承载处理的方式,可通过材质来达到,例如形变管3选择万向竹节管,所以形变管3便能够弯折呈任意形状,从而达到改变车载支架与驾驶者之间的距离以及角度的目的,此外万向竹节管还因自身的特性,在汽车震动时不会出现车载支架本体2的位置发生变化的情况;例如形变管3还可选择铝镁合金管,则形变管3也能够弯折呈任意形状,从而达到改变车载支架与驾驶者之间的距离以及角度的目的,此外铝镁合金管还因自身的特性,使得驾驶者能够更省力地对车载支架本体2进行调整。

33.参照图1和图2,在本实施例中,形变管3选择波纹管,所以经过承载处理的方式可通过添加辅助支撑元件来实现,具体的,形变管3的内侧中设置有支撑机构4,其中支撑机构4与基础安装座1相连接,支撑机构4与形变管3靠近车载支架本体2的部分相连接,并且支撑机构4能在形变管3发生形变时做出一定的适应性变化,从而使得形变管3能在任意形状下起到支撑车载支架本体2的作用,进而使得车载支架本体2相对于基础安装座1的位置以及姿态能够进行调节。

34.参照图1和图2,支撑机构4包括有多个依次嵌套的连接管41以及连接组件42,多个连接管41中直径最小的与形变管3靠近车载支架本体2的部分固定连接,多个连接管41中直径最大的与基础安装座1靠近车载支架本体2的一侧表面固定连接,其中相邻两个连接管41的内壁与外壁之间存在供一定的间距,并且该间距使相邻两个连接管41之间的轴线能够形成夹角,而且在本实施例中,相邻两个连接管41通过两个连接组件42相连接,两个连接组件42相对于连接轴的轴线对称设置。

35.参照图2和图3,连接组件42包括有伸缩滑槽421、偏转槽422、第一连接杆423、第二连接杆424以及弹性层425,伸缩滑槽421开设在连接管41的外壁上,伸缩滑槽421沿连接管41的轴线方向延伸设置;偏转槽422开设在伸缩滑槽421侧壁远离槽口的部分上,并且偏转槽422开设在伸缩滑槽421相对的两侧内壁上,所以便使得偏转槽422以及伸缩滑槽421的截面呈t形;第一连接杆423呈圆柱体形状的伸缩杆结构,第一连接杆423的一端与相邻连接管41的外壁阻尼球铰接,另一端伸入伸缩滑槽421中;第二连接杆424呈圆柱体形状,第二连接杆424与第一连接杆423处于伸缩滑槽421的一端固定连接,并且第二连接杆424的两端处于两个偏转槽422中;弹性层425由橡胶材质制成,弹性层425固定设置在偏转槽422相对的两侧内壁上,并且弹性层425与第二连接杆424抵接,以使得第二连接杆424阻尼活动连接在偏转槽422中。

36.参照图2和图3,当要改变车载支架本体2与基础安装座1之间的直线距离时,先使车载支架本体2与基础安装座1之间的距离发生变化,在这个过程中,形变管3可使得依次嵌套的连接管41逐渐展开或逐渐收起,与此同时,第二连接杆424会沿着偏转槽422呈阻尼滑动,第一连接杆423则会沿着伸缩滑槽421滑动,所以使得车载支架本体2与基础安装座1之间的距离能够保持在不同的恒定值下,从而达到改变车载支架与驾驶者之间的距离目的,此外在本实施例中,第一连接杆423与连接管41的连接处,相对于连接管41远离基础安装座

1一端之间的距离至少大于连接管41管长的四分之一,从而使得依次嵌套的连接管41能更好地支撑车载支架本体2。

37.参照图2和图3,因第一连接杆423与连接管41内壁之间呈球铰接,第二连接杆424相对于偏转槽422可发生阻尼转动以及阻尼滑动,所以便使得相邻两个连接管41之间的轴线可由相互平行转变为相交状态,则在多个连接管41逐渐偏转的叠加下,多个连接管41便会弯曲延伸设置,所以可达到改变车载支架本体2与基础安装座1之间的角度的目的,从而达到使车载支架本体2能进行万向调节,进而便于驾驶者使用车载支架。

38.参照图2和图3,多个连接组件42以两个一组分为水平组5以及竖直组6,水平组5中的两个连接组件42之间的连线方向垂直于竖直组6中两个连接组件42之间的连线方向,其中因水平组5以及竖直组6的设置方式跟连接管41的位置顺序有关系,所以在本实施例中,在以最靠近基础安装座1所在位置的顺序来对相邻两个连接管41之间的连接方式进行叙述,具体的,第一个连接管41与第二连接管41之间通过水平组5相连接,第二个连接管41与第三个连接管41通过竖直组6相连接,所以水平组5与竖直组6之间呈依次交替的方式来设置,则使得最靠近车载支架本体2的连接管41的运动幅度更大且均匀,从而使得车载支架本体2能更灵活地进行距离以及姿态的调整。

39.参照图2和图3,为了使得多个连接管41在收纳时能更流畅,在工作时多个连接管41之间的支撑能更加充分,在本实施例中,偏转槽422长度方向的两端分为工作端4221以及收纳端4222,其中工作端4221处相对的两侧内壁之间的间距小于收纳端4222处相对的两侧内壁之间的间距,所以在第一连接杆423从收纳端4222运动至工作端4221的过程中,第二连接杆424与弹性层425之间的抵紧程度会逐渐加强,则既在多个连接管41需要收纳时,使得多个连接管41能够更流畅地缩回相邻连接管41的内圈中,也在多个连接管41需要支撑时,使得多个连接管41之间的支撑更加稳定,从而使支撑机构4既便于收纳也能够稳定地支撑车载支架本体2。

40.参照图2和图4,在本实施例中,多个连接管41中距离车载支架本体2第二近的设为辅助管部7,其中辅助管部7靠近车载支架本体2一端的内壁上开设有滑槽71,具体的,滑槽71沿辅助管部7的内壁呈圆弧延伸设置,其中滑槽71所在圆弧的圆心角为90

°

,并且滑槽71内阻尼滑动连接有连接滑座72,而且连接滑座72与第一连接杆423阻尼球铰接,所以使最靠近车载支架本体2的连接管41能够与辅助部发生相对转动,则车载支架本体2可绕连接管41的轴线进行一定的转动调节,从而使得车载支架的调节范围更加广泛,进而驾驶者更加便于使用车载支架。

41.参照图2,在本实施例中,多个连接管41中与基础安装座1相连接的设为主支撑管部8,其中主支撑管部8的下侧固定连接有支撑筋81,并且支撑筋81还与基础安装座1靠近车载支架本体2的一侧表面固定连接,所以使得主支撑管部8与基础安装座1之间的连接强度得到提升,从而使得支撑机构4能更加稳定地对车载支架本体2进行支撑。

42.本技术实施例一种万向调节型车载支架的实施原理为:当要改变车载支架本体2与基础安装座1之间的直线距离时,先使车载支架本体2与基础安装座1之间的距离发生变化,在这个过程中,形变管3可使得依次嵌套的连接管41逐渐展开或逐渐收起,与此同时,第二连接杆424会沿着偏转槽422呈阻尼滑动,第一连接杆423则会沿着伸缩滑槽421滑动,所以使得车载支架本体2与基础安装座1之间的距离能够保持在不同的恒定值下,从而达到改

变车载支架与驾驶者之间的距离目的。

43.在需要调整车载支架本体2相对于基础安装座1的姿态时,在基于第一连接杆423与连接管41内壁之间呈球铰接,以及第二连接杆424相对于偏转槽422可发生阻尼转动以及阻尼滑动的结构基础上,相邻两个连接管41之间的轴线可由相互平行转变为相交状态,则在多个连接管41逐渐偏转的叠加下,多个连接管41便会弯曲延伸设置,所以可达到改变车载支架本体2与基础安装座1之间的角度的目的,从而达到使车载支架本体2能进行万向调节,进而便于驾驶者使用车载支架。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。