1.本实用新型涉及凸轮轴加工设备技术领域,尤其涉及一种高精度高速随动凸轮轴磨床。

背景技术:

2.凸轮轴广泛应用在汽油机或柴油机等发动机中,用以控制配气系统中气门的开启与关闭,其加工质量的好坏直接决定着发动机的工作性能。

3.凸轮轴一般通过模具铸造而成,而铸造的凸轮轴表面一般都很粗糙,但凸轮轴在发动机内高速运转,因此粗糙度要求非常高,目前凸轮轴的磨削精加工通常由数控凸轮轴磨床磨削,磨削时将凸轮轴放置在磨床的夹持机构中,由夹持机构带动工件旋转,通过磨削进给机构的进给运动和磨削轮高速旋转与工件的旋转运动联动,加工出符合要求的凸轮轴。

4.但目前的凸轮轴磨床存在以下问题:1、凸轮轴磨床夹持机构的头架对凸轮轴的夹持稳定性不好,在磨削时凸轮轴容易串动,夹持机构的尾座也不能自我的感知对凸轮轴的夹持力和凸轮轴准确夹持位置,在凸轮轴磨削加工时,不能对凸轮轴的夹持力进行稳定的调节和安全保护,从而不能达到对凸轮轴的柔性化加工;2、目前的磨削进给机构在对磨削砂轮进行位置调整时,存在位置精度不够的问题。

5.以上技术问题的存在,导致目前我国国产的凸轮轴磨床砂轮的线速度一般都只能在100m/s以下,直接影响凸轮轴磨床的磨削加工精度和速度;但随着科技的进步,尤其是随着高端汽车发动机、无人机发动机、军用坦克发动机等装备的发展,这些高端装备对高性能负曲凸轮轴产品的精度要求越来越高,而目前磨削砂轮线速度低于100m/s的凸轮轴磨床已经不能满足更高的要求,所以开发一种能够解决现有技术存在的技术问题,使高效磨削砂轮线速度达到120m/s及以上的高精度高速随动凸轮轴磨床非常必要。

技术实现要素:

6.有鉴于此,本实用新型的目的是提供一种高精度高速随动凸轮轴磨床,解决现有技术的凸轮轴磨床不能对凸轮轴稳定的夹持和柔性化加工,以及磨削砂轮进行位置调整时,存在位置精度不够的问题。

7.本实用新型通过以下技术手段解决上述技术问题:

8.一种高精度高速随动凸轮轴磨床,包括夹持机构和磨削进给机构,所述夹持机构包括头架和尾座,所述头架上固定连接有夹具;所述尾座包括尾架座,所述尾架座上设置有第一通孔和第二通孔,所述第一通孔处固定连接有第二伺服电机,所述第二伺服电机的输出轴穿过第一通孔固定连接有第一丝杆,所述丝杆连接有第一丝杆螺母,所述第一丝杆螺母连接有连接板,所述连接板上还固定连接有推杆,所述第二通孔内滑动的设置有套筒;所述套筒的一端固定连接有尾座顶尖,所述套筒远离尾座顶尖的一侧内部设置有阶梯孔,所述推杆滑动设置在阶梯孔内;所述推杆内设置有传感器孔,所述传感器孔的底部设置有压

力传感器,所述传感器孔内设置有弹性件,所述弹性件的一端与压力传感器相抵,所述弹性件的另一端与阶梯孔的底部相抵,所述连接板与套筒远离尾座顶尖的一端固定连接有拉回杆;

9.所述磨削进给机构包括底座,所述头架座和尾架座均安装在底座上,所述底座上固定连接有两根互相平行的第一滑轨,所述第一滑轨上滑动的设置有第一滑台,所述第一滑台靠近底座的一侧固定连接有第一下螺母固定座,两根所述第一滑轨之间的底座上固定连接有第二下螺母固定座,所述第一下螺母固定座和第二下螺母固定座上螺纹连接有与第一滑轨平行的第二丝杆,所述第二丝杆的端部固定连接有第三伺服电机;所述第一滑台远离底座的一侧固定连接两根相互平行的第二滑轨,所述第二滑轨与第一滑轨垂直设置,两根所述第二滑轨之间的滑台上固定连接有第一上螺母固定座,所述第一上螺母固定座上螺纹连接有与第二滑轨平行的第三丝杆,所述第三丝杆的端部固定连接有第四伺服电机;所述第二滑轨上滑动连接有第二滑台,所述第二滑台远离第二滑轨的一侧上设置有磨削电机,所述磨削电机的输出轴上固定连接有磨削轮;所述磨削电机、压力传感器、第二伺服电机、第三伺服电机、第四伺服电机均电连接有控制器。

10.进一步,所述头架包括头架座和第一伺服电机,所述头架座固定安装在底座上,所述第一伺服电机与控制器电连接,所述头架座上转动连接有头架主轴,所述头架主轴的一端与第一伺服固定连接,所述头架主轴的另一端固定连接头架顶尖,所述头架主轴位于头架顶尖的部分上固定连接有头架法兰盘,所述头架法兰盘上转动的套设有固定环,所述固定环固定连接在头架座上,所述夹具固定连接在头架法兰盘远离转动部的一侧。

11.进一步,所述夹具包括l型夹块,所述l型夹块的一端与头架法兰盘垂直且固定连接,所述l型夹块远离头架法兰盘的部分上设置有通槽,所述通槽内设置有滑动v型夹块和固定v型夹块,所述滑动v型夹块滑动的设置在通槽内,所述固定v型夹块与l型夹块固定连接,所述l型夹块远离头架法兰盘的一端设置有与通槽连通的螺纹孔,所述螺纹孔内螺纹连接有螺杆,所述螺杆位于通槽内的一端与滑动v型夹块相抵。当需要夹持凸轮轴时,将凸轮轴穿设放置在滑动v型夹块与固定v型夹块之间,然后旋转螺纹孔内的螺杆,螺杆转动着推动滑动v型夹块向固定v型夹块的方向运动,从而对凸轮轴稳固的夹持。

12.进一步,所述头架主轴的两端上均固定套设有滚动轴承,所述滚动轴承的外圈与底座上的头架孔外壁固定连接。当头架主轴转动时,头架主轴对头架孔旋转,头架主轴与头架孔之间垫设滚动轴承,可以减少头架主轴的转动摩擦力,使得头架主轴的转动更加的稳定,也可以减少转动过程中的噪音。

13.进一步,所述头架法兰盘远离头架主轴的一侧开设有u型凹槽,所述u型凹槽内固定连接有头架驱动块,所述l型夹块靠近头架法兰盘的部分上开设有横槽,所述头架驱动块固定连接在横槽内。如此,可以将l型夹块可拆卸的固定安装在头架法兰盘上,方便l型夹块的更换。

14.进一步,所述套筒靠近尾座顶尖的一端滑动的套设有密封套,所述密封套与尾座套靠近尾座顶尖的一端固定连接,所述尾座套上设置有与第二通孔连通的注油孔,所述注油孔上螺纹连接有密封螺丝。使用的时候,可以拧开密封螺丝,通过注油孔向第二通孔内注入润滑油,当套筒在来回尾座套的第二通孔内来回滑动的时候,具有润滑油的润滑,使得套筒带动尾座顶尖的来回运动时,更加的顺畅。

15.进一步,所述拉回杆为拉回螺栓,所述连接板上设置有螺纹通孔,所述套筒远离尾座顶尖的一端设置有螺纹盲孔,所述拉回螺栓螺纹连接在螺纹通孔和螺纹盲孔内。当需要收回尾座顶尖时,第二伺服电机带动第一丝杆反向旋转,从而带动连接板向远离凸轮轴的方向拉动,再利用拉回螺栓将套筒和固定在套筒上的尾座顶尖拉回。

16.进一步,所述连接板上开设有第三通孔和第四通孔,所述第三通孔内设置有第二丝杆螺母,所述第二丝杆螺母与连接板固定连接,所述第一丝杆螺纹连接在第二丝杆螺母内,所述推杆穿过第四通孔与连接板固定连接。如此,第一丝杆与第二丝杆螺母相对旋转运动,第一丝杆就可以带动连接板来回的运动,从而带动推杆来回运动。

17.进一步,所述第一滑轨和第二滑轨均为直线导轨,所述第一滑台上设置有与第一滑轨匹配的第一滑块,所述第二滑台上设置有与第二滑轨匹配的第二滑块,所述第一滑块滑动设置在第一滑轨上,所述第二滑块滑动设置在第二滑轨上。直线导轨的滑轨,使得滑块在滑轨上滑动时,更加的稳定、顺畅。

18.进一步,所述第一滑台上固定连接有磨削轮罩,所述磨削轮位于磨削轮罩内,所述磨削轮罩上设置有喷淋管,所述喷淋管的出口端位于磨削轮的正上方;所述磨削电机外套设有电机罩,所述电机罩固定连接在第二滑台上;所述第一滑台远离第一滑轨的一侧还设置有内防护罩,所述电机罩和磨削轮罩均设置在内防护罩内;所述磨削轮的正下方设置有接液漏斗,所述底座上设置有排液槽,所述排液槽位于接液漏斗的正下方,所述排液槽上设置有排液孔。电机罩的设置,首先可以对电机产生的噪音进行部分降噪,还可以避免可能漏洒的磨削液接触到磨削电机;内防护罩可以对整个砂轮磨削机构防护起来,避免磨削液外溅,冷却磨削轮产生的废磨削液经过磨削轮罩的阻挡后,顺着接液漏斗进入到底座上的排液槽,然后再经过排液孔流出,实现磨削液的回收。

19.本实用新型的有益效果:

20.1、本实用新型的头架在旋转时,头架法兰盘在固定环的限位作用,以及头架主轴在滚动轴承的限位作用下,使得整个头架法兰盘的传动非常平稳,避免头架法兰盘和头架主轴在转动过程中的串动,从而使得凸轮轴在转动时,能够有效夹紧和平稳旋转,进而提高凸轮轴的加工精度。

21.2、本实用新型的凸轮轴磨床尾座,使用时头架顶尖顶住凸轮轴的一端,尾座顶尖对准凸轮轴的另一端,然后控制器控制启动第二伺服电机,第二伺服电机旋转,从而带动第一丝杆旋转,第一丝杆旋转从而带动连接板可以沿着第一丝杆直线运动,连接板向尾座套的方向运动,进而推动套筒和尾座顶尖运动,对凸轮轴夹紧。在凸轮轴磨削时,弹性件可以起到调节缓冲的作用,避免尾座顶尖与凸轮轴的刚性相抵,从而可以实现凸轮轴的柔性化加工。

22.3、本实用新型的凸轮轴在加工时,压力传感器可以随时测量到推杆挤压套筒的作用力,即可以间接检测到尾座顶尖和头架顶尖对凸轮轴的夹持力,从而检测对凸轮轴的夹持力处于虚压或者过压状态,当压力过大或者过小时,压力传感器将检测的数据传输给控制器,控制器可以再控制第二伺服电机的正转或者反转,带动连接板直线运动,进而调节推杆对套筒的推力,达到调节凸轮轴的夹紧压力,使得凸轮轴一直保持在合适的夹持力下,保证凸轮轴的加工精度。

23.4、本实用新型在整个磨削轮的位置调节过程中,采用十字滑台结构,可以对磨削

轮的位置实现精确调节,从而提升凸轮轴磨床的磨削精度。

24.5、本实用新型在整个磨削过程中,磨削液经过接液漏斗、排液槽和排液孔流出,磨削飞溅的磨削液通过电机罩、磨削轮罩和内防护罩的阻挡,可以防止飞溅的磨削液飞溅到进给滑台区域,实现凸轮轴磨床的干湿分区,避免磨削液进入机床运动区提高机床寿命,减少对工作环境影响。

附图说明

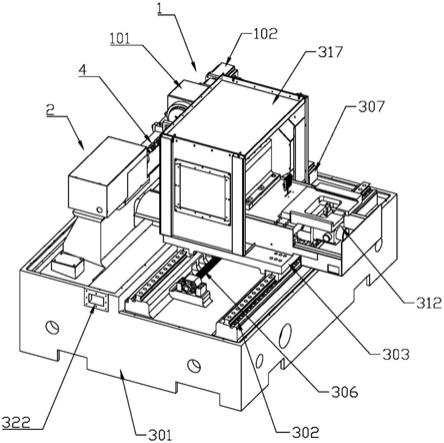

25.图1是本实用新型一种高精度高速随动凸轮轴磨床的结构示意图;

26.图2是图1中头架的结构示意图;

27.图3是图2去除头架座后的结构示意图;

28.图4是图1中尾座的结构示意图;

29.图5是图4的尾座套处的局部剖面示意图。

30.图6是本实用新型的磨削进给机构的第一角度结构示意图;

31.图7为图6去除内防护罩后的结构示意图;

32.图8是本实用新型的磨削进给机构的第二角度结构示意图;

33.图9是图8去除底座后的结构示意图。

34.其中,头架1、头架座101、第一伺服电机102、头架主轴103、滚动轴承104、第一减速器105、头架顶尖106、头架法兰盘107、固定环108、l型夹块109、u型凹槽110、头架驱动块111、横槽112、通槽113、滑动v型夹块114、固定v型夹块115、螺杆116;

35.尾座2、尾架座201、竖板202、尾座套203、第一通孔204、第二通孔205、第二伺服电机206、第一丝杆207、联轴器208、连接板209、推杆210、套筒211、第二丝杆螺母212、尾座顶尖213、第一阶梯孔214、第二阶梯孔215、传感器孔216、压力传感器217、弹簧218、拉回螺栓219、密封套220、密封螺丝221;

36.底座301、第一滑轨302、第一滑台303、第一下螺母固定座304、第二下螺母固定座305、第二丝杆306、第三伺服电机307、第二减速器308、第二滑轨309、第一上螺母固定座310、第三丝杆311、第四伺服电机312、第三减速器313、第二滑台314、磨削电机315、磨削轮316、电机罩317、磨削轮罩318、喷淋管319、接液漏斗320、排液槽321、排液孔322、内防护罩323、第一滑块324、第二滑块325;凸轮轴4。

具体实施方式

37.以下将结合附图对本实用新型进行详细说明:

38.如图1-9所示:

39.一种高精度高速随动凸轮轴磨床,包括夹持机构和磨削进给机构,其中夹持机构包括头架1和尾座2,其中头架1包括头架座101和第一伺服电机102,头架座101上开设有横向的头架孔,头架孔内转动连接有头架主轴103,头架主轴103的两端上均过盈配合的套设有滚动轴承104,滚动轴承104的外圈与头架座101上的头架孔外壁过盈配合的固定连接,头架主轴103的一端穿出头架孔通过平键连接有第一减速器105,第一减速器105与第一伺服电机102的输出轴通过平键固定连接,头架主轴103的另一端穿出头架孔通过平键固定连接头架顶尖106,头架主轴103位于头架顶尖106的部分上通过螺栓固定连接有头架法兰盘

107,头架法兰盘107上转动的套设有固定环108,固定环108通过螺栓固定连接在头架座101上。

40.头架法兰盘107远离第一伺服电机102的一侧固定连接有夹具;其中夹具包括l型夹块109,头架法兰盘107远离头架主轴103的一侧开设有u型凹槽110,u型凹槽110内通过螺栓固定连接有头架驱动块111,l型夹块109靠近头架法兰盘107的部分上开设有横槽112,头架驱动块111通过螺栓固定连接在横槽112内,l型夹块109远离头架法兰盘107的部分上设置有通槽113,通槽113内设置有滑动v型夹块114和固定v型夹块115,滑动v型夹块114滑动的设置在通槽113内,固定v型夹块115与l型夹块109固定连接,l型夹块109远离头架法兰盘107的一端设置有与通槽113连通的螺纹孔,螺纹孔内螺纹连接有螺杆116,螺杆116位于通槽113内的一端与滑动v型夹块114相抵;螺杆116的另一端开设有六角盲孔。

41.尾座2包括尾架座201,尾架座201上通过螺栓固定连接有一体成型的竖板202和尾座套203,竖板202上开设有第一通孔204,尾座套203上开设有第二通孔205,竖板202的第一通孔204处通过螺栓固定连接有第二伺服电机206,第二伺服电机206的输出轴穿过第一通孔204固定连接有第一丝杆207,第二伺服电机206的输出轴和第一丝杆207之间固定连接有联轴器208,第一丝杆207螺纹连接有连接板209,连接板209上还固定连接有推杆210,第二通孔205内滑动的设置有套筒211,连接板209上开设有第三通孔和第四通孔,第三通孔内设置有第二丝杆螺母212,第二丝杆螺母212与连接板209通过螺栓固定连接,第一丝杆207螺纹连接在第二丝杆螺母212内,推杆210穿过第四通孔与连接板209固定连接;套筒211的一端固定连接有尾座顶尖213,套筒211远离尾座顶尖213的一侧内部设置有阶梯孔,阶梯孔包括第一阶梯孔214和第二阶梯孔215,第二阶梯孔215的直径小于第一阶梯孔214的直径,推杆210滑动的设置在第一阶梯孔214内;推杆210内设置有传感器孔216,传感器孔216的底部设置有压力传感器217,传感器孔216内设置有弹簧218,弹簧218的一端与压力传感器217相抵,弹簧218的另一端位于第二阶梯孔215内并与第二阶梯孔215的底部相抵。

42.连接板209与套筒211远离尾座顶尖213的一端固定连接有拉回螺栓219,连接板209上设置有螺纹通孔,套筒211远离尾座顶尖213的一端设置有螺纹盲孔,拉回螺栓219螺纹连接在螺纹通孔和螺纹盲孔内。

43.套筒211靠近尾座顶尖213的一端滑动的套设有密封套220,密封套220与尾座套203靠近尾座顶尖213的一端固定连接,尾座套203上设置有与第二通孔205连通的注油孔,注油孔上螺纹连接有密封螺丝221。

44.磨削进给机构包括底座301,底座301上通过螺栓固定连接有两根互相平行的第一滑轨302,第一滑轨302上滑动的设置有第一滑台303,第一滑台303的下侧焊接有第一下螺母固定座304,两根第一滑轨302之间的底座301上焊接有两个第二下螺母固定座305,第一下螺母固定座304和第二下螺母固定座305上螺纹连接有与第一滑轨302平行的第二丝杆306,第二丝杆306的端部固定连接有第三伺服电机307;第二丝杆306与第三伺服电机307的连接处设置有第二减速器308。第一滑台303的上侧通过螺栓固定连接两根相互平行的第二滑轨309,第二滑轨309与第一滑轨302垂直设置,两根第二滑轨309之间的滑台上固定连接有两个第一上螺母固定座310,第一上螺母固定座310上螺纹连接有与第二滑轨309平行的第三丝杆311,第三丝杆311的端部固定连接有第四伺服电机312,第三丝杆311与第四伺服电机312的连接处设置有第三减速器313。第二滑轨309上滑动连接有第二滑台314,第二滑

台314的上侧通过螺栓固定有磨削电机315,磨削电机315的输出轴上固定连接有两个磨削轮316,磨削电机315外套设有电机罩317,电机罩317固定连接在第二滑台314上。

45.第一滑台303上固定连接有磨削轮罩318,磨削轮316位于磨削轮罩318内,磨削轮罩318上安装有两根喷淋管319,喷淋管319与外部的来水管连通,喷淋管319的出口端位于磨削轮316的正上方;磨削轮316的正下方设置有接液漏斗320,底座301上设置有排液槽321,排液槽321位于接液漏斗320的正下方,排液槽321上设置有排液孔322,排液孔322可以使用水管接入厂区的废磨削液处理系统。第一滑台303的上侧还通过螺栓安装有内防护罩323,电机罩317和磨削轮罩318均设置在内防护罩323内。

46.第一滑轨302和第二滑轨309均为直线导轨,第一滑台303上设置有与第一滑轨302匹配的第一滑块324,第二滑台314上设置有与第二滑轨309匹配的第二滑块325,第一滑块324滑动设置在第一滑轨302上,第二滑块325滑动设置在第二滑轨309上。

47.磨削电机315、压力传感器217、第一伺服电机102、第二伺服电机206、第三伺服电机307和第四伺服电机312均电连接有控制器。

48.本实用新型的使用方法如下:

49.使用前,先将凸轮轴4的一端穿设在滑动v型夹块114与固定v型夹块115之间,使得凸轮轴4的端部与头架顶尖106相抵,然后使用六角扳手等工具旋转螺杆116,螺杆116旋转的过程中,向通槽113内进给,然后推动滑动v型夹块114向固定v型夹块115的方向运动,进而利用滑动v型夹块114和固定v型夹块115对凸轮轴4实施有效的夹紧,防止凸轮轴4磨削过程中的串动。然后控制器控制启动第二伺服电机206,第二伺服电机206旋转,从而带动第一丝杆207旋转,第一丝杆207旋转从而带动连接板209可以沿着第一丝杆207直线运动,连接板209向尾座套203的方向运动,进而利用推杆210推动套筒211和尾座顶尖213向前运动,对凸轮轴4夹紧。

50.在磨削凸轮轴4时,头架1的第一伺服电机102通过第一减速器105的减速后,带动头架主轴103旋转,头架主轴103旋转时,在滚动轴承104内稳定的旋转,进而带动头架法兰盘107和夹具转动,夹具转动时就带动凸轮轴4旋转,在旋转时,头架法兰盘107在固定环108的限位作用,以及头架主轴103在滚动轴承104的限位作用下,使得整个头架法兰盘107的传动非常平稳,避免头架法兰盘107和头架主轴103在转动过程中的串动,从而使得凸轮轴4在转动时,能够有效夹紧和平稳旋转,进而提高凸轮轴4的加工精度。

51.在对磨削轮316进行进给时,第三伺服电机307旋转,带动第二丝杆306旋转,第二丝杆306的旋转,就带动第二下螺母固定座305,以及与第二下螺母固定座305固定的第一滑台303实现横向的运动,实现对磨削轮316位置的横向调节。然后第四伺服电机312旋转,带动第三丝杆311旋转,第三丝杆311的旋转,就带动第一上螺母固定座310,以及与第一上螺母固定座310固定的第二滑台314实现纵向的运动,实现对磨削轮316位置的纵向调节。在整个磨削轮316的位置调节过程中,采用十字滑台结构,可以对磨削轮316的位置实现精确调节,从而提升凸轮轴4磨床的磨削精度。

52.凸轮轴4磨削时,磨削电机315带动磨削轮316高速旋转,对凸轮轴4实施磨削,在磨削过程中,喷淋管319喷淋出磨削液,对凸轮轴4和磨削轮316进行冷却,冷却后的磨削液则流入到接液漏斗320,再进入到排液槽321,最后从排液孔322流出,排液孔322可以使用水管接入厂区的废磨削液处理系统,避免废磨削液污染厂区环境。

53.在凸轮轴4磨削时,弹簧218可以起到调节缓冲的作用,避免尾座顶尖213与凸轮轴4的刚性相抵,从而可以实现凸轮轴4的柔性化加工。并且,在加工时,压力传感器217可以随时测量到推杆210挤压套筒211的作用力,即可以间接检测到尾座顶尖213和头架顶尖106对凸轮轴4的夹持力,从而检测对凸轮轴4的夹持力处于虚压或者过压状态,当压力过大或者过小时,压力传感器217将检测的数据传输给控制器,控制器可以再控制第二伺服电机206的正转或者反转,带动连接板209直线运动,进而调节推杆210对套筒211的推力,达到调节凸轮轴4的夹紧压力,使得凸轮轴4一直保持在合适的夹持力下,保证凸轮轴4的加工精度。

54.在整个磨削过程中,磨削液经过接液漏斗320、排液槽321和排液孔322流出,磨削飞溅的磨削液通过电机罩317、磨削轮罩318和内防护罩323的阻挡,可以防止飞溅的磨削液飞溅到进给滑台区域,实现凸轮轴4磨床的干湿分区,减少对工作环境影响。

55.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。