大规格钢绞线用强度

≥

1250mpa盘条及其生产方法

技术领域

1.本发明属于钢铁冶金技术领域,具体涉及大规格钢绞线用强度≥1250mpa盘条,还涉及大规格钢绞线用强度≥1250mpa盘条的生产方法。

背景技术:

2.钢绞线用盘条经拉拔、绞线制作预应力钢绞线,广泛用于高层建筑、大跨度桥梁、水利设施等重点工程。为此,要求所用的原料钢材应具有稳定的化学成分、超高的强度、大尺寸直径的外观、纯净的钢质、优良的深加工性能。目前,传统的钢绞线用钢是一种强度在1130mpa~1180mpa,直径12.5mm,该材料制作的钢绞线已经无法满足重大型工程的施工要求,随着材料科学技术的发展以及大型工程建设的需求,发明一种强度≥1250mpa大规格钢绞线用钢具有十分重要的实际意义。

技术实现要素:

3.本发明的目的在于提供大规格钢绞线用强度≥1250mpa盘条。

4.本发明的目的在于提供大规格钢绞线用强度≥1250mpa盘条的生产方法,采用该方法生产的盘条满足抗拉强度≥1250mpa,断面收缩率≥25%的要求,组织为均匀的索氏体+珠光体,实现钢材性能稳定,组织均匀,满足大规格高强度钢绞线用钢的深加工要求。

5.本发明所采用的第一种技术方案是,大规格钢绞线用强度≥1250mpa盘条,按质量百分比由以下组分组成:碳0.80~0.85%;硅0.19~0.26%;锰0.75~0.85%;磷0~0.025%;硫0~0.025%;铬0.28~0.33%;钒0.048~0.055%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%。

6.本发明所采用的第二种技术方案是,大规格钢绞线用强度≥1250mpa盘条的生产方法,具体操作步骤如下:

7.步骤1,进行微合金化处理,转炉出钢前加入铬铁、钒氮合金,并在精炼炉中进行微调得到钢水,钢水成分按照质量百分比如下:碳0.80~0.85%;硅0.19~0.26%;锰0.75~0.85%;磷0~0.025%;硫0~0.025%;铬0.28~0.33%;钒0.048~0.055%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%;

8.步骤2,将步骤1钢水浇铸钢坯;

9.步骤3,将步骤2所述钢坯堆垛冷却后加热;

10.步骤4,将加热后的钢坯依次进行粗轧、中轧、预精轧、精轧、减定径吐丝得到尺寸合格的钢材;

11.步骤5,将尺寸合格的钢材在斯太尔摩风冷线进行控制冷却,收集打包,即得强度≥1250mpa大规格钢绞线用钢。

12.本发明的特点还在于,

13.步骤1,进行微合金化处理,转炉出钢前加入铬铁、钒氮合金,并在精炼炉中进行微调得到钢水,钢水成分按照质量百分比如下:碳0.80~0.85%;硅0.19~0.26%;锰0.75~

0.85%;磷0~0.025%;硫0~0.025%;铬0.28~0.33%;钒0.048~0.055%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%;

14.步骤2,将步骤1钢水浇铸钢坯;

15.步骤3,将步骤2钢坯堆垛冷却后加热;

16.步骤4,将加热后的钢坯依次进行粗轧、中轧、预精轧、精轧、减定径得到尺寸合格的钢材;

17.步骤5,将尺寸合格的钢材在斯太尔摩风冷线进行控制冷却,收集打包,即得强度≥1250mpa大规格钢绞线用钢。

18.本发明的特点还在于,

19.步骤2铸坯控制中包温度1483~1498℃,过热度10~25℃,连铸坯拉速为1.8m/min。

20.步骤3加热温度设定为:预热段温度850~900℃,加热段1080~1120℃,均热段1080~1120℃,加热时间控制在150min以内。

21.步骤4粗轧前的开轧温度900~960℃,精轧前温度为880~900℃。

22.步骤5冷却方式为:钢材从吐丝到终冷采用快速冷却,冷却速率>10℃/s,终冷以后加盖保温罩进行缓冷,缓冷速率为0.5℃/s;吐丝温度为860~880℃,终冷温度560~580℃。

23.本发明的有益效果是:

24.本发明与轧后强冷、铬含量为0.17%生产的yl82b盘条不同,本发明在冶炼过程实现微合金化,加入钒氮合金,铬铁合金,微合金化后钢材cr:0.32%,v:0.052%,钢材相变温度由650℃降至612.6℃,珠光体片层间距由0.25μm降至0.13μm,提升奥氏体稳定性,钢材淬透性,相变结束后采用保温缓冷,在不同季节,保证不出现马氏体组织及网状渗碳体。

25.加入v:0.052%,通过析出强化机理,有效提升钢材抗拉强度,确保抗拉强度≥1250mpa;细化晶粒尺寸,晶粒度保持在10级以上,提升钢材塑性指标,断面收缩率达到35%以上;固化钢种的氮含量,减少游离氮的含量,提升钢材的深加工性能。

26.风冷线快速冷却后,风冷线最后两段加盖保温罩,采用缓冷工艺,冷却速率约0.5℃/s,缓冷让钢材中有害元素氢得到扩散,逃逸,杜绝或减少白点引起的瑕疵。由于合金元素的作用,钢材在高温快速冷却过程中发生相变,导致组织应力,相变应力增大,相变后采取保温缓冷将有效降低钢材内应力,使组织应力得到释放,缩短钢材的时效期。提升钢材深加工性能,后续拉拔、捻股过程表现良好,满足大规格高强度低松弛钢绞线加工要求。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。

28.本发明提供的大规格钢绞线用强度≥1250mpa盘条,按质量百分比由以下组分组成:碳0.80~0.85%;硅0.19~0.26%;锰0.75~0.85%;磷0~0.025%;硫0~0.025%;铬0.28~0.33%;钒0.048~0.055%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%。

29.该钢材直径14mm,满足抗拉强度≥1250mpa,断面收缩率≥25%的要求,组织为均匀的索氏体+珠光体,实现钢材性能稳定,组织均匀,满足强度大规格高强度钢绞线用钢的

加工要求。

30.本发明提供的大规格钢绞线用强度≥1250mpa盘条的生产方法,具体操作步骤如下:

31.步骤1,进行微合金化处理,转炉出钢前加入铬铁、钒氮合金,并在精炼炉中进行微调得到钢水,钢水成分按照质量百分比如下:碳0.80~0.85%;硅0.19~0.26%;锰0.75~0.85%;磷0~0.025%;硫0~0.025%;铬0.28~0.33%;钒0.048~0.055%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%,;

32.步骤2,将步骤1钢水浇铸钢坯,铸坯时控制中包温度1483~1498℃,过热度10~25℃,连铸坯拉速为1.8m/min;

33.步骤3,将步骤2钢坯堆垛冷却后加热,加热温度设定为:预热段温度850~900℃,加热段1080~1120℃,均热段1080~1120℃,加热时间控制在150min以内;

34.步骤4,将加热后的钢坯依次进行粗轧、中轧、预精轧、精轧、减定径得到尺寸合格的钢材;粗轧前的开轧温度900~960℃,精轧前温度为880~900℃,吐丝温度为860~880℃;

35.步骤5,将尺寸合格的钢材在风冷线进行控制冷却,收集打包,即得强度≥1250mpa大规格钢绞线用钢。

36.冷却方式为:钢材从吐丝到终冷采用快速冷却,冷却速率>10℃/s,终冷以后加盖保温罩进行缓冷,缓冷速率为0.5℃/s;吐丝温度为860~880℃,终冷温度560~580℃。

37.实施例1

38.大规格钢绞线用强度≥1250mpa盘条的生产方法,具体操作步骤如下:

39.步骤1,进行微合金化处理,转炉出钢前加入铬铁、钒氮合金,并在精炼炉中进行微调得到钢水,钢水成分按照质量百分比如下:碳0.80%;硅0.19%;锰0.75%;铬0.28;钒0.048,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%;

40.步骤2,将步骤1钢水浇铸钢坯,铸坯时控制中包温度1483℃,过热度10℃,连铸坯拉速为1.8m/min;

41.步骤3,将步骤2钢坯堆垛冷却后加热,加热温度设定为:预热段温度850℃,加热段1080℃,均热段1080℃,加热时间控制在140min;

42.步骤4,将加热后的钢坯依次进行粗轧、中轧、预精轧、精轧、减定径得到尺寸合格的钢材;粗轧前的开轧温度900℃,精轧前温度为880℃;

43.步骤5,将尺寸合格的钢材在风冷线进行控制冷却,收集打包,即得强度≥1250mpa大规格钢绞线用钢。

44.冷却方式为:钢材从吐丝到终冷采用快速冷却,冷却速率20℃/s,终冷以后加盖保温罩进行缓冷,缓冷速率为0.5℃/s;吐丝温度为860℃,终冷温度560℃。

45.实施例2

46.大规格钢绞线用强度≥1250mpa盘条的生产方法,具体操作步骤如下:

47.步骤1,进行微合金化处理,转炉出钢前加入铬铁、钒氮合金,并在精炼炉中进行微调得到钢水,钢水成分按照质量百分比如下:碳0.85%;硅0.26%;锰0.85%;磷0.025%;硫0.025%;铬0.33%;钒0.055%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%;

48.步骤2,将步骤1钢水浇铸钢坯,铸坯时控制中包温度1498℃,过热度25℃,连铸坯拉速为1.8m/min;

49.步骤3,将步骤2钢坯堆垛冷却后加热,加热温度设定为:预热段温度900℃,加热段1120℃,均热段1120℃,加热时间控制在140min;

50.步骤4,将加热后的钢坯依次进行粗轧、中轧、预精轧、精轧、减定径得到尺寸合格的钢材;粗轧前的开轧温度960℃,精轧前温度为900℃;

51.步骤5,将尺寸合格的钢材在风冷线进行控制冷却,收集打包,即得强度≥1250mpa大规格钢绞线用钢。

52.冷却方式为:钢材从吐丝到终冷采用快速冷却,冷却速率15℃/s,终冷以后加盖保温罩进行缓冷,缓冷速率为0.5℃/s;吐丝温度为880℃,终冷温度580℃。

53.实施例3

54.大规格钢绞线用强度≥1250mpa盘条的生产方法,具体操作步骤如下:

55.步骤1,进行微合金化处理,转炉出钢前加入铬铁、钒氮合金,并在精炼炉中进行微调得到钢水,钢水成分按照质量百分比如下:碳0.82%;硅0.22%;锰0.80%;磷0.015%;铬0.30%;钒0.05%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%;

56.步骤2,将步骤1钢水浇铸钢坯,铸坯时控制中包温度1490℃,过热度20℃,连铸坯拉速为1.8m/min;

57.步骤3,将步骤2钢坯堆垛冷却后加热,加热温度设定为:预热段温度870℃,加热段1100℃,均热段11000℃,加热时间控制在145min;

58.步骤4,将加热后的钢坯依次进行粗轧、中轧、预精轧、精轧、减定径得到尺寸合格的钢材;粗轧前的开轧温度940℃,精轧前温度为890℃;

59.步骤5,将尺寸合格的钢材在风冷线进行控制冷却,收集打包,即得强度≥1250mpa大规格钢绞线用钢。

60.冷却方式为:钢材从吐丝到终冷采用快速冷却,冷却速率15℃/s,终冷以后加盖保温罩进行缓冷,缓冷速率为0.5℃/s;吐丝温度为870℃,终冷温度570℃。

61.本发明所生产的盘条组织为珠光体+索氏体,索氏体比例≥86%,平均片层间距<0.15μm,晶粒度>10级,抗拉强度≥1250mpa,断面收缩率平均>35%,优于国标gb/t 24238-2017中相关性能要求。可用于制作1*19-2100mpa级及以上钢绞线。

62.同时,根据气温的变化,可以制定不同气温下风冷线冷却工艺和cr、v元素含量控制范围。

63.表1

64.季节范围风机控制参数crv春秋季开启1#-10#风机,开口度100%0.28~0.33%0.048~0.055%夏季开启1#-11#风机,开口度100%0.29~0.34%0.050~0.058%冬季开启1#-9#风机,开口度100%0.27~0.32%0.046~0.052%

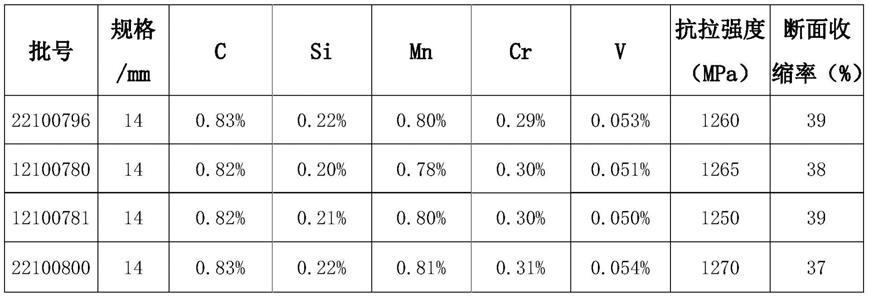

65.另外,采用本发明的方法制备的盘条其部分实施例性能参数如下表2:

[0066][0067]

从表2可以看出采用本发明的方法生产的盘条其抗拉强度≥1250mpa,,断面收缩率≥35%,完全满足国标要求。