1.本发明属于铸造技术领域,具体涉及一种大型铸件冒口防烧结结构。

背景技术:

2.在现有技术中,铸钢件的生产,都需要设置冒口来补缩铸钢件以保证产品的内在质量。利用冒口的保温作用,将存储冒口里的钢水持续不断的提供给铸件凝固收缩所需要的钢液。大型铸件的生产过程中,现有技术一般都是水玻璃吹二氧化碳造型;由于大型铸件浇筑的冒口尺寸较大,钢水凝固时间长,导致冒口位的型砂长时间受高温烘烤,容易使冒口根部位置的型砂产生烧结现象,铸件在拆箱后型砂烧结的部位不易清砂,严重的要在热处理后采用烘枪长时间烘烤,甚至要熔融部分铸件表面才能清理干净,甚至在精整工序还要将铸件焊补回原来的尺寸,导致生产效率降低,成本升高。

3.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

4.本发明的目的在于提供一种大型铸件冒口防烧结结构,以至少解决目前大型铸件浇筑时冒口根部型砂发生烧结而降低审查效率、提高生产成本等问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种大型铸件冒口防烧结结构,所述冒口防烧结结构包括冒口套,所述冒口套的与铸件型腔之间留有间隙,并在所述间隙处设置过渡部,

7.所述冒口套与所述过渡部共同组成所述铸件型腔的冒口;所述过渡部一端抵触所述冒口套的端部,另一端延伸至所述铸件型腔,以使所述冒口套向所述铸件型腔过渡;

8.所述过渡部由铬铁矿砂组成。

9.如上所述的冒口防烧结结构,优选地,所述过渡部内壁具有呈喇叭口状的圆弧过渡面,所述圆弧过渡面的较小端上沿与所述冒口套的内壁的下沿贴紧。

10.如上所述的冒口防烧结结构,优选地,所述圆弧过渡面的上端沿其切线方向延伸至所述冒口套的下沿;

11.所述圆弧过渡面的下端沿其切线方向在所述铸件型腔的上沿水平延伸。

12.如上所述的冒口防烧结结构,优选地,所述过渡部的截面为弧形结构。

13.如上所述的冒口防烧结结构,优选地,所述冒口套与所述过渡部的外围为型砂部,所述型砂部由型砂组成;

14.所述过渡部与所述型砂部之间设置细砂部。

15.如上所述的冒口防烧结结构,优选地,所述细砂部的上侧贴近所述冒口套的底部,所述细砂部的内侧与底侧贴紧所述铬铁过渡部的外侧,所述细砂部的外侧为所述冒口套底部外侧到所述铬铁过渡部最外侧之间的连线。

16.如上所述的冒口防烧结结构,优选地,所述细砂部由70砂组成。

17.如上所述的冒口防烧结结构,优选地,所述细砂部的厚度范围是150-250mm。

18.如上所述的冒口防烧结结构,优选地,所述过渡部在冒口底部与铸件型腔之间的圆弧过渡接触的范围是200-300mm。

19.如上所述的冒口防烧结结构,优选地,所述过渡部的厚度范围在30-100mm。

20.有益效果:

21.该大型铸件冒口防烧结结构在冒口的根部采用铬铁矿砂,由于铬铁矿砂耐高温,能经受钢水的烘烤,不会出现型砂烧结的情况,而70砂受高温烘烤分解成石灰;铬铁矿砂与70砂配合使用能消除大型铸件冒口位的烧结现象,在铸件拆箱清砂时能更加有效的将砂清除干净,保证铸件具有完整的外观形状即尺寸,提升了铸件的生产效率。

附图说明

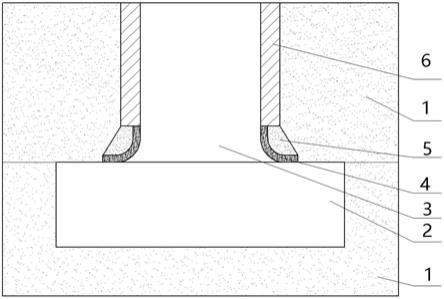

22.图1为本实用新型具体实施例中的冒口防烧结结构的示意图。

23.图中:1、型砂部;2、铸件型腔;3、冒口;4、过渡部;5、细砂部;6、冒口套。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

25.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

26.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

27.根据本发明的具体实施例,如图1所示,本发明提供一种大型铸件冒口防烧结结构,冒口防烧结结构包括冒口套6,冒口套6的根部远离铸件型腔2设置,在冒口套6与铸件型腔2之间留有间隙,在间隙处设置有过渡部4,冒口套6与过渡部4共同组成铸件型腔2的冒口3;过渡部的一端抵触所述冒口套的端部,另一端延伸至所述铸件型腔,过渡部4由铬铁矿砂组成,以使在冒口3根部位置铸件型腔2与铬铁矿砂接触。

28.过渡部内壁具有呈喇叭口状的圆弧过渡面,圆弧过渡面的较小端上沿与所述冒口套的内壁的下沿贴紧。圆弧过渡面的上端沿其切线方向延伸至所述冒口套的下沿;圆弧过渡面的下端沿其切线方向在铸件型腔的上沿水平延伸。过渡部4横截面为弧形结构,弧形结构从冒口套6底部圆弧过渡到与铸件型腔2部分。过渡部4的外表面为圆弧过渡面,更加便于金属液从冒口流入到型腔2内。

29.由于冒口3中金属液保持液体状态时间较长,一直进行补缩,使得冒口3根部位置一直有金属液在流动,冒口3根部位置的一直处于高温状态;在冒口3的根部采用铬铁矿砂,由于铬铁矿砂耐高温,能经受钢水的烘烤,不会出现型砂烧结的情况。

30.冒口套6与过渡部4的外围为型砂部1,型砂部1由型砂组成;铬铁过渡部与型砂部1

之间设置细砂部5。

31.细砂部5的上侧贴近冒口套6的底部,细砂部5的内侧与底侧贴紧铬铁过渡部的外侧,细砂部5的外侧为冒口套6底部外侧到铬铁过渡部最外侧之间的连线。

32.细砂部5由70砂组成。70砂的主要成分是石灰石砂,化学成分为caco3,其受热后会分解成cao和co2,cao会成粉状,铬铁矿砂耐热不会发生烧结,位于铬铁矿砂后部的70砂受热发生了分解,从而完全避免了型砂发生烧结的情况,保证了铸件外形不发生烧结,同时便于清砂;而且本技术还具有一个预料不到的技术效果,70砂在受热分解之后会产生气体,使得细砂部5的体积变小,进而冒口根部与铸件型腔2顶部的空间均会增大,不仅能够保证冒口中的金属液更加顺畅的进行补缩;而且铸件型腔2体积适当增大,保证了铸件具有足够加工余量。

33.细砂部5的厚度范围是150-250mm(可选150-250之间的任意数值)。过渡部4在冒口底部与铸件型腔2之间的圆弧过渡接触的范围200-300mm(可选200-300之间的任意数值)。过渡部4的厚度范围在30-100mm(可选30-100之间的任意数值)。

34.综上所述,本发明提供的大型铸件冒口防烧结结构在冒口的根部采用铬铁矿砂,由于铬铁矿砂耐高温,能经受钢水的烘烤,不会出现型砂烧结的情况,而细砂部受高温烘烤分解成石灰;铬铁矿砂与细砂部配合使用能消除大型铸件冒口位的烧结现象,在铸件拆箱清砂时能更加有效的将砂清除干净。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。