1.本实用新型涉及粉末冶金技术领域,尤其涉及一种方便凸模全向转动并固定的粉末冶金模具。

背景技术:

2.现有的粉末冶金压坯设备通常是一次性挤压多个零件成形,因此需要在设备上安装多个凹模和凸模,而目前的凸模的底座呈圆柱形,无法在轴向以任意朝向状态完成固定。

技术实现要素:

3.为了克服现有技术的上述缺点,本实用新型的目的是提供一种方便凸模全向转动并固定的粉末冶金模具,旨在解决目前的凸模的底座呈圆柱形,无法在轴向以任意朝向状态完成固定的问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种方便凸模全向转动并固定的粉末冶金模具,包括从上往下顺序设置的第一板件,第二板件,第三板件;所述第一板件,第二板件,第三板件之间可拆卸连接,以便于冶金模具受损后的更换和维护;

6.所述第二板件与所述第一板件设有多个用于固定安装凸模的凸模定装位;所述凸模定装位包括设置在第一板件上的凸模安装通槽和设置在第二板件上的凸模定位通槽;

7.所述第二板件在凸模定装位侧面设有侧向压件,所述侧向压件用于向凸模的圆柱形底座施压,以便于所述凸模在轴向以任意朝向状态完成固定。

8.作为一种改进方案,所述侧向压件包括侧压螺杆、侧压螺母、弹性压件,所述侧压螺杆水平设置且一端与所述第二板件固定连接,所述侧压螺母活动设置在所述侧压螺杆上,所述弹性压件设置在所述侧压螺母面对所述凸模一侧。

9.作为一种改进方案,所述第三板件设有多个高度可调的凸模支撑件,所述凸模支撑件与所述凸模安装通槽的位置匹配,以支撑固定不同高度底座的凸模。

10.作为一种改进方案,每个凸模安装通槽匹配设有三个凸模支撑件,且三个凸模支撑件呈等边三角形分布。

11.作为一种改进方案,所述凸模支撑件为支撑螺栓,所述支撑螺栓穿过第三板件上设置的支撑内螺纹孔进入所述凸模安装通槽。

12.作为一种改进方案,所述第一板件与第二板件之间,设有相互匹配的第一突出部与第一凹陷部,以方便安装时第一板件与第二板件的快速定位。

13.作为一种改进方案,所述第二板件与第三板件之间,设有相互匹配的第二突出部与第二凹陷部,以方便安装时第二板件与第三板件的快速定位。

14.作为一种改进方案,所述第一板件,第二板件,第三板件通过紧固结构完成可拆卸固定连接,所述紧固结构包括第一板件的内螺纹孔、第二板件与第三板件的光滑通孔,以及从第三板件下方穿过光滑通孔后与内螺纹孔匹配的紧固螺栓。

15.作为一种改进方案,所述光滑通孔半径不大于内螺纹孔的130%,利于引导紧固螺栓穿过光滑通孔后迅速与内螺纹孔定位。

16.作为一种改进方案,相邻两个所述紧固结构之间,设有一个凸模定装位。

17.与现有技术相比,本实用新型的有益效果是:

18.1)本实用新型第二板件在凸模定装位侧面设有侧向压件,所述侧向压件用于向凸模的圆柱形底座施压,以便于所述凸模在轴向以任意朝向状态完成固定。

19.2)侧向压件包括侧压螺杆、侧压螺母、弹性压件,所述侧压螺杆水平设置且一端与所述第二板件固定连接,所述侧压螺母活动设置在所述侧压螺杆上,所述弹性压件设置在所述侧压螺母面对所述凸模一侧。这样侧向压件的结构简洁可靠,易于使用。

20.3)每个凸模安装通槽匹配设有三个凸模支撑件,且三个凸模支撑件呈等边三角形分布,当凸模底部因为受损或其它原因导致不平,呈等边三角形分布的三个凸模支撑件可以保证稳定支撑凸模。

21.4)第一板件与第二板件之间,第二板件与第三板件之间,都设有用于快速定位的突出部与凹陷部,相互安装时,可以凭借将突出部插入凹陷部迅速完成板件之间的定位,减少拆装所使用的时间。

22.5)第一板件设有多个内螺纹孔,所述第二板件与所述第三板件设有与所述内螺纹孔同轴心的光滑通孔;所述第二板件以及第三板件使用紧固螺栓穿过光滑通孔与内螺纹孔旋转来完成与所述第一板件的固定。这样组装固定时,紧固螺栓可以直接穿过第二板件与第三板件,节省组装时间。光滑通孔半径不大于内螺纹孔的130%,紧固螺栓穿过第二板件时可以精确对准第一板件的内螺纹孔。

23.6)相邻两个所述凸模安装通槽之间,设有一组相互匹配的内螺纹孔与光滑通孔。这样每个凸模安装通槽两侧都设有固定用的紧固螺栓与内螺纹孔,增强了凸模的稳定性。

附图说明

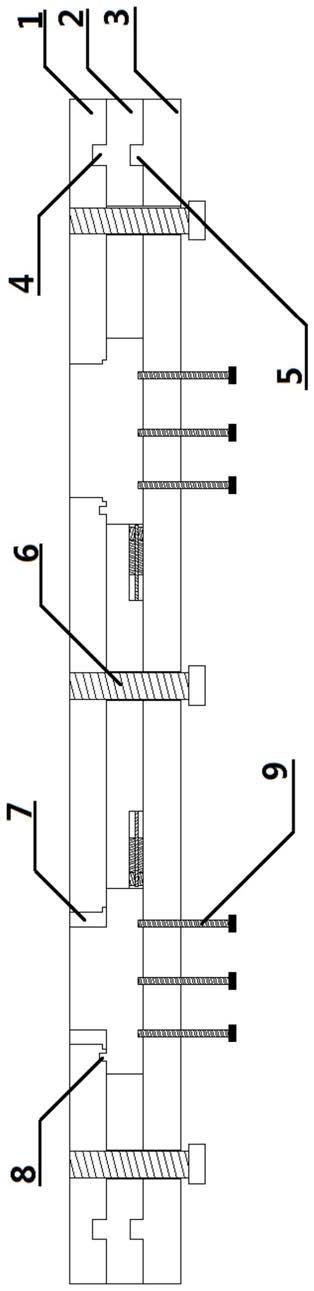

24.图1为本实用新型一种方便凸模全向转动并固定的粉末冶金模具侧视结构图。

25.图2为本实用新型一种方便凸模全向转动并固定的粉末冶金模具侧向压件部分的局部放大剖视图。

26.其中,1:第一板件;2:第二板件;3:第三板件;4:第一突出部;5:第二突出部;6:紧固螺栓;7:匹配定位块;8:定位孔;9:支撑螺栓;10:侧压螺杆;11:侧压螺母;12:弹性压件。

具体实施方式

27.现结合附图说明与实施例对本实用新型进一步说明:

28.实施案例一:

29.如附图1所示,一种方便凸模全向转动并固定的粉末冶金模具,包括从上往下顺序设置的第一板件1,第二板件2,第三板件3;所述第一板件1,第二板件2,第三板件3之间可拆卸连接,以便于冶金模具受损后的更换和维护;

30.所述第二板件2与所述第一板件1设有多个用于固定安装凸模的凸模定装位;所述凸模定装位包括设置在第一板件1上的凸模安装通槽和设置在第二板件2上的凸模定位通槽;

31.所述第二板件2在凸模定装位侧面设有侧向压件,所述侧向压件用于向凸模的圆柱形底座施压,以便于所述凸模在轴向以任意朝向状态完成固定。

32.所述侧向压件包括侧压螺杆10、侧压螺母11、弹性压件12,所述侧压螺杆10水平设置且一端与所述第二板件2固定连接,所述侧压螺母11活动设置在所述侧压螺杆10上,所述弹性压件12设置在所述侧压螺母11面对所述凸模一侧。

33.所述第三板件3设有多个高度可调的凸模支撑件,所述凸模支撑件与所述凸模安装通槽的位置匹配,以支撑固定不同高度底座的凸模。

34.每个凸模安装通槽匹配设有三个凸模支撑件,且三个凸模支撑件呈等边三角形分布。

35.所述凸模支撑件为支撑螺栓9,所述支撑螺栓9穿过第三板件3上设置的支撑内螺纹孔进入所述凸模安装通槽。

36.所述第一板件1与第二板件2之间,设有相互匹配的第一突出部4与第一凹陷部,以方便安装时第一板件1与第二板件2的快速定位。

37.所述第二板件2与第三板件3之间,设有相互匹配的第二突出部5与第二凹陷部,以方便安装时第二板件2与第三板件3的快速定位。

38.所述第一板件1,第二板件2,第三板件3通过紧固结构完成可拆卸固定连接,所述紧固结构包括第一板件1的内螺纹孔、第二板件2与第三板件3的光滑通孔,以及从第三板件3下方穿过光滑通孔后与内螺纹孔匹配的紧固螺栓6。

39.所述光滑通孔半径不大于内螺纹孔的130%,利于引导紧固螺栓6穿过光滑通孔后迅速与内螺纹孔定位。

40.相邻两个所述紧固结构之间,设有一个凸模定装位。

41.综上,本领域的普通技术人员阅读本实用新型文件后,根据本实用新型的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本实用新型所保护的范围。