一种屈服强度620mpa级薄规格混凝土搅拌罐用热轧钢带的制备方法

技术领域

1.本发明涉及钢铁冶金领域,尤其涉及一种屈服强度620mpa级薄规格混凝土搅拌罐用热轧钢带的制备方法。

背景技术:

2.汽车混凝土搅拌罐的搅拌装置由罐体和搅拌器组成,是混凝土搅拌车的主要构件之一,也是发挥混凝土搅拌车功能的核心部件。要求钢板具有良好的耐磨性能、冷成型性能以及焊接性能。随着汽车轻量化的发展趋势和减重节能的需要,搅拌器用钢材强度级别也逐渐由345mpa级别向650mpa级甚至更高强度钢材升级,罐体钢带厚度从8~10mm减低值2.5~5mm。

3.专利cn101974722a公布了一种用于制造混凝土搅拌车罐体的钢板及生产方法。采用低碳、中锰、适量铌、钛的成分体系,通过冶炼、连铸、轧制(有热卷箱)、冷却、卷取等工序生产出抗拉强度700~850mpa的热轧钢带。不足之处是未提及钢带厚度,且要求有热卷箱,不适用于所有钢厂。

4.专利cn107610369a公布了一种混凝土搅拌车罐体用钢板及生产方法,采用低碳、低锰、适量铌、铜的成分体系,通过通过冶炼、连铸、轧制、热处理等工序生产出抗拉强度大于550mpa钢板。不足之处是合金成本和工序成本高,钢板强度较低,只适用于钢板的生产,不适用于钢带的生产。

5.专利cn102776442a公布了一种汽车搅拌罐内搅拌器用热轧钢及其生产方法。采用中碳、中锰、适量铌、钛、铜的成分体系,通过冶炼、连铸、轧制、分段控制冷却、卷取等工序生产出抗拉强度780~800mpa的热轧钢带。不足之处是合金成本高;碳含量高易于钢带的焊接;分段控制冷却控制难度大,不利于稳定生产。

技术实现要素:

6.为了解决上述技术问题,本发明的目的是提供一种屈服强度大于600mpa,抗拉强度大于660mpa,延伸率大于18%,具有良好的塑韧性、冷成型性能以及焊接性能的薄规格混凝土搅拌罐用热轧钢带的制备方法。

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明一种屈服强度620mpa级薄规格混凝土搅拌罐用热轧钢带的制备方法,其特征在于,其化学成分按重量百分比为c:0.06~0.08%、si:0.05~0.15%、mn:1.55~1.70%、p:≤0.015%、s:≤0.010%、nb:0.03~0.04%、ti:0.05~0.07%,余量为fe和不可避免的杂质;具体制备工艺包括:

9.冶炼:采用经过脱硫预处理的铁水和优质废钢作为原料,转炉底吹采用全程吹氩模式,终点一次命中,以减少因补吹导致钢水增氮;lf钢包精炼炉进一步脱氧、脱硫、去除夹杂、调整成分及温度,要严格控制吹氩强度,按照前期强、中期较强、后期弱的原则制定吹氩

曲线,在保证脱氧、深脱硫、合金化的同时,减少精炼过程的二次氧化和增氮;

10.连铸:连铸采用凝固末端动态轻压下、电磁搅拌以及优化的动态二冷技术,通过恒温、恒拉速工艺,减轻连铸坯中心偏析、中心疏松、裂纹、振痕缺陷,最终生产出厚度230mm优质连铸板坯;

11.加热:在步进式加热炉中对钢板坯加热,充分保证钢板坯加热温度和均热时间。加热温度控制在1210℃~1230℃,加热时间控制在180~240min,保证合金元素的充分固溶,钢板坯温度均匀;加热时采用还原性气氛,减少板坯表面氧化铁皮生成量;

12.轧制和冷却:轧制分为两个阶段,粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式,精轧在7机架精轧机组轧制,精轧开轧温度控制在1020℃以下,精轧终轧温度控制在870

±

15℃,卷取温度控轧在600

±

15℃,冷却模式采用前集中模式。

13.进一步的,板坯加热至1232℃,总在炉时间保温197分钟,粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1012℃,精轧终轧温度控制在865℃,卷取温度控轧在606℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

14.进一步的,加热温度为1226℃,总在炉时间保温186分钟,粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1008℃,精轧终轧温度控制在875℃,卷取温度控轧在601℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

15.进一步的,加热温度为1233℃,总在炉时间220分钟;粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1007℃,精轧终轧温度控制在872℃,卷取温度控轧在592℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

16.进一步的,加热温度为1223℃,总在炉时间210分钟;粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1010℃,精轧终轧温度控制在875℃,卷取温度控轧在603℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

17.与现有技术相比,本发明的有益技术效果:

18.本发明通过合理的化学成分设计,并采取上述工艺可以得到一种屈服强度大于600mpa,抗拉强度大于660mpa延伸率大于18%,具有良好的塑韧性、冷成型性能以及焊接性能的薄规格混凝土搅拌罐用热轧钢带。

附图说明

19.下面结合附图说明对本发明作进一步说明。

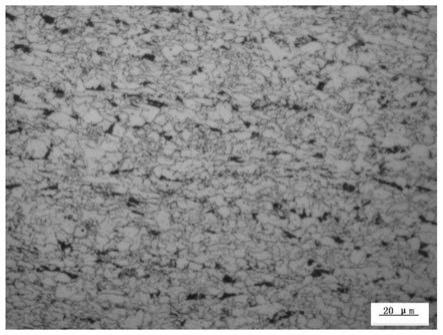

20.图1为本发明实施例1钢板的金相组织图。

具体实施方式

21.以下用实施例对本发明作更详细的描述。这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的范围有任何限制。

22.实施例1

23.按表1所示的化学成分冶炼,并连铸成板坯,将板坯加热至1232℃,总在炉时间保温197分钟,粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1012℃,精轧终轧温度控制在865℃,卷取温度控轧在606℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

24.实施例2

25.实施方式同实施例1,其中加热温度为1226℃,总在炉时间保温186分钟,粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1008℃,精轧终轧温度控制在875℃,卷取温度控轧在601℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

26.实施例3

27.实施方式同实施例1,其中加热温度为1233℃,总在炉时间220分钟;粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1007℃,精轧终轧温度控制在872℃,卷取温度控轧在592℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

28.实施例4

29.实施方式同实施例1,其中加热温度为1223℃,总在炉时间210分钟;粗轧在2机架可逆粗轧机轧制,轧制模式为“3+5”模式。精轧在7机架精轧机组轧制,精轧开轧温度控制在1010℃,精轧终轧温度控制在875℃,卷取温度控轧在603℃,冷却模式采用前集中模式,卷取后入库,即可得到所述钢带。

30.表1本发明实施例1~4的化学成分单位:wt%

31.实施csimnpsnbti10.0600.131.650.0100.0030.0310.05620.0700.111.560.0100.0020.0340.06230.0750.101.610.0100.0030.0300.06740.0730.081.620.0100.0030.0330.060

32.对本发明实施例1~3的钢板进行力学性能检验,检验结果见表2。

33.表2本发明实施例1~4的钢带的力学性能

34.实施例厚度屈服强度抗拉强度延伸率1()2.5(687)(733)25(.)023.069574525.534.067473022.545.065370323.0

35.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。