1.本发明涉及复合材料技术领域,尤其涉及一种碳纳米管增强铜基层状复合材料的制备方法。

背景技术:

2.电接触材料被誉为电路的“心脏”,其作用是控制电路的分断和闭合。电接触材料应用领域十分宽泛,通常来说分为强电和弱电两大类。在强电领域,开关的每一次开闭动作都会伴随产生电弧放电、热效应等现象。作为直接接触电路的电触头,其材料性能优劣直接影响整条电路的安全和稳定运行。

3.铜作为人类最早使用的金属材料之一,因其具有良好的导电性和导热性,常常被用作电接触材料。但由于纯铜是柔软的金属,其强度、硬度较低,抗电弧侵蚀、耐机械磨损能力不足,限制了其在高压电接触领域的应用。

4.碳纳米管自1991年被发现后,就展现出其优异的性能。将碳纳米管与金属基体混合制成复合材料,可使复合材料表现出良好的强度、弹性、抗疲劳性能及其他优异性能。

5.在制备金属基复合材料时,金属与增强体之间普遍存在润湿性很差,甚至不润湿等问题,一些增强体在基体中会发生团聚现象。因此,现有技术主要通过改变制备工艺来解决上述问题。如cn106282628a中公开了一种基于碳纳米管/铜粉混料,其利用等离子体烧结的方法(sps)得到碳纳米管增强铜基复合材料,改善了碳纳米管与铜粉之间的润湿性,提高了界面的结合强度。在铜基复合材料中,加入不同的增强体,铜的强度也会有不同的提高。有研究表明在铜片上附着碳纳米管,再制备成层状复合材料可有效地提高其强度和韧性。如cn108034984a中公开了一种通过热压烧结及轧制工艺制备碳纳米管增强铜基层状复合材料的方法,制备出具有高强度、高韧性的碳纳米管增强铜基层状复合材料。通过此方法得到的复合材料会改变材料的断裂行为,增加断裂过程的能量消耗,因此可以使复合材料的强度和韧性提高。

6.获得优异的综合性能是大多数复合材料研究的最终目的,但在复合材料加入增强体后,虽然材料的强度能够得到提升,但往往伴随着导电率下降的问题产生。有研究表明通过复合电沉积的方法制备出的碳纳米管增强层状铜基复合材料,可使复合材料获得良好的综合性能。如cn109609984a中公开了一种碳纳米管增强铜基层状复合材料的制备方法,通过改变电镀过程中的电流密度调控碳纳米管在铜基体中的分布,使复合材料获得良好的综合力学性能。

7.但是,在碳纳米管增强铜基层状复合材料中,目前常用的一些制备方法依旧存在各种限制,如何提高增强体与铜基体之间的润湿性,制备出具有高强度、高韧性、高导电性的电接触复合材料仍是本领域的研发热点。

技术实现要素:

8.为解决此问题,本发明提供了一种具有优良综合性能的碳纳米管增强铜基层状电

接触复合材料的制备方法,具体包括以下步骤:

9.(1)将碳纳米管置于去离子水中进行超声清洗,去除杂质后烘干,备用;

10.(2)将步骤(1)中的碳纳米管置于浓硫酸和浓硝酸混合溶液中酸化处理4-6h;

11.(3)将步骤(2)中酸化后的碳纳米管置于含分散剂的去离子水中超声分散2-5h,超声功率为450w,随后进行磁力搅拌1-4h,抽滤成膜,备用;

12.(4)将铜箔置于浓度为10%的硫酸中进行清洗,再用去离子水清洗,烘干后备用;

13.(5)将步骤(4)中的铜箔使用pvd法镀一层过渡族金属;

14.(6)将步骤(3)中制备的碳纳米管膜转移到步骤(5)中处理后的铜箔表面;

15.(7)将步骤(6)的复合箔材裁剪成一定的形状,交替铺层,预压,然后进行真空热压烧结;

16.(8)将步骤(7)中烧结后的产品进行热轧和退火处理,即得到碳纳米管增强铜基层状复合材料。

17.进一步地,所述步骤(1)中的碳纳米管长度为3-12μm,外径为8-15nm。

18.进一步地,所述步骤(2)中浓硫酸与浓硝酸的体积比为3:1。

19.进一步地,所述步骤(3)中的分散剂为曲拉通,分散剂浓度为4wt%。

20.进一步地,所述步骤(4)中的铜箔厚度为0.02-0.04mm。

21.进一步地,所述步骤(5)中过渡族金属为ti或w。

22.进一步地,所述步骤(7)中的烧结温度为950-1050℃,烧结压力为50-80mpa,处理时间为240-360min。

23.进一步地,所述步骤(8)中热轧前加热温度为800-860℃,热轧开始温度为760℃-860℃,热轧道次为5-15次。

24.进一步地,所述步骤(8)中退火温度为350℃-450℃,退火时间为1-3h。

25.本发明还提供了一种由上述方法制备而成的碳纳米管增强铜基层状电接触复合材料。

26.与现有技术相比,本发明的有益技术效果:

27.(1)本发明利用cu-cnts体系,通过对碳纳米管进行酸化处理,以及用卟啉对碳纳米管的共价修饰,使碳纳米管在铜箔表面分散更加均匀;并通过在反应中对温度和时间的控制,以及后处理工艺,制备出复合材料,在改善层状材料界面结合的同时,复合材料仍具有较高的导电率;

28.(2)本发明制备的复合材料为cu-cnts层状材料,通过在铜箔上镀过渡族金属,可以使碳纳米管和铜基体界面更好的结合,在保证复合材料高强度的同时下,有效提高其导电率。

附图说明

29.下面结合附图说明对本发明作进一步说明。

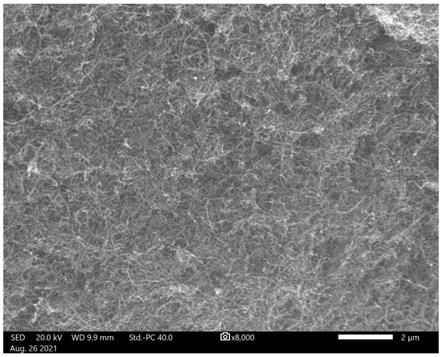

30.图1为本发明碳纳米管的sem图;

31.图2为实施例1制备的碳纳米管增强铜基层状电接触复合材料微观形貌图。

具体实施方式

32.本发明提供了一种具有优良综合性能的碳纳米管增强铜基层状电接触复合材料的制备方法,具体包括以下步骤:

33.(1)将碳纳米管置于去离子水中进行超声清洗,去除杂质后烘干,备用;

34.(2)将步骤(1)中的碳纳米管置于浓硫酸和浓硝酸混合溶液中酸化处理4-6h;

35.(3)将步骤(2)中酸化后的碳纳米管置于含分散剂的去离子水中超声分散2-5h,超声功率为450w,随后进行磁力搅拌1-4h,抽滤成膜,备用;

36.(4)将铜箔置于浓度为10%的硫酸中进行清洗,再用去离子水清洗,烘干后备用;

37.(5)将步骤(4)中的铜箔使用pvd法镀一层过渡族金属;

38.(6)将步骤(3)中制备的碳纳米管膜转移到步骤(5)中处理后的铜箔表面;

39.(7)将步骤(6)的复合箔材裁剪成一定的形状,交替铺层,预压,然后进行真空热压烧结;

40.(8)将步骤(7)中烧结后的产品进行热轧和退火处理,即得到碳纳米管增强铜基层状复合材料。

41.在一个实施例中,所述步骤(1)中的碳纳米管长度为3-12μm,外径为8-15nm。

42.在一个实施例中,所述步骤(2)中浓硫酸与浓硝酸的体积比为3:1。

43.在一个实施例中,所述步骤(3)中的分散剂为曲拉通,分散剂浓度为4wt%。

44.在一个实施例中,所述步骤(4)中的铜箔厚度为0.02-0.04mm。

45.在一个实施例中,所述步骤(5)中过渡族金属为ti或w。

46.在一个实施例中,所述步骤(7)中的烧结温度为950-1050℃,烧结压力为50-80mpa,处理时间为240-360min。

47.在一个实施例中,所述步骤(8)中热轧前加热温度为800-860℃,热轧开始温度为760℃-860℃,热轧道次为5-15次。

48.在一个实施例中,所述步骤(8)中退火温度350℃-450℃,退火时间为1-3h。

49.本发明还提供了一种由上述方法制备而成的碳纳米管增强铜基层状电接触复合材料

50.以下结合实施例对本发明提供的技术方案进行进一步说明。

51.实施例1

52.(1)碳纳米管薄膜准备:取纯度98%的碳纳米管置于去离子水中进行超声清洗,去除杂质,然后取出清洗后的碳纳米管进行烘干处理,将处理后的碳纳米管置于体积比3:1的浓硫酸和浓硝酸混合溶液中进行酸化处理,之后将酸化后的碳纳米管置于浓度为4wt%的曲拉通去离子水中,超声分散3h,超声功率为45w,随后进行磁力搅拌2h;

53.(2)铜箔准备:取20μm的铜箔置于浓度为10%的硫酸中进行清洗,去除表面杂质,再用去离子水清洗后烘干;

54.(3)复合薄膜的制备:使用pvd法在铜箔上镀0.5μm w薄膜,将处理后的碳纳米管分散液在基体上抽滤成薄膜,随后将碳纳米管薄膜转移到处理后的铜箔上,得到碳纳米管/钛/铜单层复合薄材;

55.(4)复合材料烧结:将步骤(3)中的复合薄膜裁剪成直径25mm的圆形,交替堆叠,放在液压机上进行预压,预压压力25mpa,保压3min;将预压后的材料进行真空热压烧结,烧结

温度为1000℃,压力70mpa,处理时间360min;

56.(5)复合材料的热轧:将步骤(4)中烧结后的材料进行热轧,热轧前加热温度到850℃,热轧10道次;热轧之后使材料在真空环境下进行退火处理,退火温度为350℃,保温时间60min,最终得到碳纳米管增强铜基层状复合材料。

57.经测试,本实施例制备的碳纳米管增强铜基层状电接触复合材料的硬度为86hv,横向导电率为91%,纵向导电率为76%。

58.实施例2

59.(1)碳纳米管薄膜准备:取纯度98%的碳纳米管置于去离子水中进行超声清洗,去除杂质,然后取出清洗后的碳纳米管进行烘干处理,将处理后的碳纳米管置于体积比3:1的浓硫酸和浓硝酸混合溶液中进行酸化处理,之后将酸化后的碳纳米管置于浓度为4wt%的曲拉通去离子水中,超声分散3h,超声功率为45w,随后进行磁力搅拌2h;

60.(2)铜箔准备:取20μm的铜箔置于浓度为10%的硫酸中进行清洗,再用去离子水清洗后烘干;

61.(3)复合薄膜的制备:使用pvd法在铜箔上镀0.1μm ti薄膜,将处理后的碳纳米管分散液在基体上抽滤成薄膜,随后将碳纳米管薄膜转移到处理后的铜箔上,得到碳纳米管/钛/铜单层复合薄材;

62.(4)复合材料烧结:将步骤(3)中的复合薄膜裁剪成直径25mm的圆形,交替堆叠,在液压机上进行预压,预压压力25mpa,保压3min;将预压后的材料进行真空热压烧结,烧结温度为950℃,压力55mpa,处理时间360min;

63.(5)复合材料的热轧:将步骤(4)中烧结后的材料进行热轧,热轧前加热温度到800℃,热轧5道次;热轧之后使材料在真空环境下进行退火处理,退火温度为350℃,保温时间60min,最终得到碳纳米管增强铜基层状复合材料。

64.经测试,本实施例制备的碳纳米管增强铜基层状电接触复合材料的硬度为81hv,横向导电率为94%,纵向导电率为80%。

65.实施例3

66.(1)碳纳米管薄膜准备:取纯度98%的碳纳米管置于去离子水中进行超声清洗,去除杂质,然后取出清洗后的碳纳米管进行烘干处理,将处理后的碳纳米管置于体积比3:1的浓硫酸和浓硝酸混合溶液中进行酸化处理,之后将酸化后的碳纳米管置于浓度为4wt%的曲拉通去离子水中,超声分散3h,超声功率为45w,随后进行磁力搅拌2h;

67.(2)铜箔准备:取20μm的铜箔置于浓度为10%的硫酸中进行清洗,再用去离子水清洗后烘干;

68.(3)复合薄膜的制备:使用pvd法在铜箔上镀0.5μm ti薄膜,将处理后的碳纳米管分散液在基体上抽滤成薄膜,随后将碳纳米管薄膜转移到处理后的铜箔上,得到碳纳米管/钛/铜单层复合薄材;

69.(4)复合材料烧结:将步骤(3)中的复合薄膜裁剪成直径25mm的圆形,交替堆叠,放在液压机上进行预压,预压压力25mpa,保压3min;将预压后的材料进行真空热压烧结,烧结温度为1000℃,压力70mpa,处理时间360min。

70.(5)复合材料的热轧:将步骤(4)中烧结后的材料进行热轧,热轧前加热温度到850℃,热轧10道次;热轧之后使材料在真空环境下进行退火处理,退火温度为350℃,保温时间

60min,最终得到碳纳米管增强铜基层状复合材料。

71.经测试,本实施例制备的碳纳米管增强铜基层状电接触复合材料的硬度为86hv,横向导电率为96%,纵向导电率为80.6%。

72.制备的碳纳米管增强铜基层状电接触复合材料微观形貌如图2所示,可以看出层状界面结合。

73.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。