1.本发明属于化学机械抛光技术领域,具体涉及一种终点检测精度高、低表面划伤的化学机械抛光垫、制备方法及其应用。

背景技术:

2.在集成电路和其他电子器件的制造过程中,对半导体晶片表面的微细凹凸消除方法主要为化学机械抛光(chemical mechanical polishing,cmp)。抛光过程中,在晶片与抛光垫之间提供抛光介质,从而,通过垫表面和抛光介质的化学与机械作用,对晶片表面进行抛光,使其变得平坦。

3.通常,在cmp工艺中会采用终点检测装置来判断研磨终点是否到达。目前较为常用的是原位终点检测法。原位光学终点检测技术可分为两个基本的类别:(1)监测在单一波长下的反射的光学信号或者(2)监测多个波长的反射的光学信号。用于光学终点的常规波长包括以下范围内的波长:可见光谱(例如400-700纳米)、紫外光谱(315~400纳米)和红外光谱(700~1000纳米)。

4.专利cn105922126b提供了一种检测窗的制备方法,该窗口由含有双官能硫醇化合物合成,得到了透光率提高的窗口。该方法得到的窗口无法保证面对晶片表面的研磨面与抛光层的研磨面具有相同的研磨物性,易在抛光过程中产生不期望的划痕。

5.专利tw200716303提供了一种具有表面粗糙度减少的窗口的抛光垫。通过雷射烧蚀处理来减少窗口下表面的表面粗糙度,降低光散射性,从而达到提高光透射率的目的。该专利中对雷射烧蚀处理过程要求的精度及难度较大,实施起来具有一定的困难,且影响产品生产效率。

6.专利cn100347826c公开了一种具有高透光窗口的抛光垫,该窗口是由脂肪族异氰酸酯、含羟基材料和固化剂的反应形成,如图1所示,该抛光垫包括上层、底层和中间的压敏胶层,其中窗口厚度仅与上层厚度相同。这种窗口底部镂空的结构,在抛光过程中窗口的凹陷或凸出的形变会影响研磨晶片的表面质量。

7.目前,在抛光过程中如何精确判断抛光终点是一项十分重要的工作。因此发明一种终点检测精度高,窗口产生的表面划伤小的抛光垫仍旧迫切需要。

技术实现要素:

8.为克服现有技术存在的不足,本发明的一个目的在于提供一种具有独特终点检测窗结构的化学机械抛光垫,在使用该抛光垫进行抛光过程时,具有较高终点检测精度和较低划伤缺陷。

9.本发明的另一目的在于提供这种高终点检测精度、低划伤化学机械抛光垫的制备方法。

10.本发明的再一目的在于提供这种高终点检测精度、低划伤化学机械抛光垫的应用。

11.为实现上述发明目的,本发明采用如下的技术方案:

12.一种终点检测精度高的化学机械抛光垫,包括抛光层和检测窗,所述检测窗具有面向抛光表面的顶层、中间层和底层的类“三明治”结构,所述检测窗的厚度与抛光垫厚度相同;其中,所述顶层与所述底层材质相同,均由聚合物基质材料构成,所述中间层由包括硫醇化合物的高折射率材料构成。

13.在一个具体的实施方案中,所述中间层的高折射率材料中包含的硫醇化合物为至少具有三个巯基的硫醇化合物;优选地,所述检测窗整体的折射率范围为1.55~1.67。

14.在一个具体的实施方案中,所述抛光层由聚合物基质材料和高分子微元件组成;优选地,所述聚合物基质材料为热固性材料,更优选为聚氨酯材料,所述高分子微元件为微球;进一步优选地,微球添加量占聚氨酯总质量的2~5wt%。

15.在一个具体的实施方案中,所述抛光层表面具有宏观结构沟槽,沟槽深度为0.5~0.8mm;优选地,所述检测窗的顶层厚度大于等于抛光层沟槽深度的1/2,小于等于沟槽深度;更优选地,所述检测窗的底层厚度大于0mm,小于0.5mm。

16.在一个具体的实施方案中,所述检测窗的表面邵氏d硬度与所述抛光层表面邵氏d硬度相差

±

5d;优选地,所述检测窗的压缩率与所述抛光层的压缩率相差

±

0.5%。

17.在一个具体的实施方案中,所述抛光垫还包括粘结层和缓冲层,所述抛光层和所述缓冲层通过所述粘结层连接贴合,其中,所述粘结层选自压敏胶或热熔胶的一种或其组合,所述缓冲层选自聚氨酯毛毡类或泡棉类结构层。

18.另一方面,一种前述的化学机械抛光垫的制备方法,包括以下检测窗的制备步骤:

19.1)由含有nco基团的预聚体和含有nh2或oh的固化剂反应,浇注检测窗的顶层结构,所述顶层结构的凝胶时间为t1,t1为5~15min;优选地,其中nco与未反应nh2或oh的摩尔比为1~1.2;

20.2)由异氰酸酯与硫醇化合物反应,在t

1-4~t

1-2min内浇注所述检测窗的中间层结构,所述中间层结构的凝胶时间为t2,t2为5~13min;优选地,其中异氰酸酯中nco与硫醇化合物中sh的摩尔比为0.9~1.1;

21.3)由含有nco基团的预聚体和含有nh2或oh的固化剂反应,在t

2-4~t

2-2min内浇注底层结构;优选地,其中nco与未反应nh2或oh的摩尔比为1~1.2;

22.优选地,所述检测窗的制备步骤由步骤1)~步骤3)自下至上或自上至下的顺序依次浇注成型。

23.在一个优选的实施方案中,还包括抛光层的制备步骤,所述抛光层由含有nco基团的预聚体和含有nh2或oh的固化剂以及微球固化反应得到;优选地,所述抛光层中未反应的nh2或oh与nco的摩尔比为0.8~1;更优选地,所述抛光层中,微球添加量占聚氨酯总质量的2~5wt%。

24.在一个具体的实施方案中,在同一模具中先制备检测窗,再制备抛光层以形成整体型检测窗的抛光垫;或分别制备检测窗和抛光层,再在所述抛光层上开孔并插入所述检测窗得到插入型检测窗的抛光垫。

25.再一方面,前述的或前述方法制得的化学机械抛光垫在磁性基片、光学基片或半导体基片化学机械抛光中的应用。

26.与现有技术相比,本发明的化学机械抛光垫具有以下有益效果:

27.本发明的化学机械抛光垫的窗口结构具有类“三明治”结构,其包括组成成分与抛光层基质相同材料的面向抛光表面的顶层结构,该顶层结构保证了检测窗与晶圆接触的表面拥有抛光层与晶圆接触表面的相同的研磨性质,不会产生因检测窗材质的变化而引起抛光性能的改变而造成晶圆表面的划伤,同时,顶层厚度优选为大于等于抛光层沟槽深度的1/2,小于等于沟槽深度,可以保证在抛光垫使用寿命范围内,窗口表面均能保持与抛光层表面相同的研磨物性;高折射率的中间层中加入三官能度以上的巯基化合物,保证分子间形成网状结构,有利于提高中间层的结构稳定性,同时使得入射的检测光波具有更少的反射,更多的折射进入检测窗内并被终点检测的接收器收到,提高光学检测的准确性。因中间层材质不同,会对检测窗材料物性产生影响,因此底层由与顶层材料相同材质的底层材料补平,保证了检测窗整体的抛光物性与抛光垫相同。

28.本发明的化学机械抛光垫的制备方法在窗口浇注过程中,首先浇注窗口顶层结构,在其还未完全凝胶时继续浇注中间层材料,这就使得顶层高分子在还未完全固化时,部分基团与中间层材料中分子反应产生化学键合,从而使两层界面处形成化学而非物理结合,这样一方面使得两层间连接更加牢固,避免在抛光过程中发生窗口块体脱落或分离的现象,另一方面,两层间化学结合,更利于检测光线在两层结构间透过,减少因物理界面而产生光线的无效耗散。同理,在中间层未完全凝胶时,继续浇注底层材料,起到上述相同的作用。由此工艺得到的终点检测窗检测光线透过效率高,各层间连接牢固,无需其他粘结剂。

29.本发明的化学机械抛光垫中检测窗的厚度与抛光垫厚度相同,而传统带有检测窗口的抛光垫中,检测窗厚度与抛光层厚度相同,导致窗口在抛光垫下部为镂空状态。此窗口结构由于其下方处于镂空状态,在抛光过程中易发生弯曲形变,导致瞬时有大量抛光液聚集到晶片与检测窗之间,抛光速率会较晶片与抛光层相接触的地方更大,产生局部过抛现象从而破坏晶片的均一性。本发明的类“三明治”形状的厚度与抛光垫整体厚度相同,减少了检测窗在抛光过程中产生的凹陷问题,从而有利于减少晶片表面划伤等缺陷,提高了晶片表面的抛光均一性。

附图说明

30.图1是常规抛光垫的侧视示意图。

31.图2是本发明的抛光垫的侧视示意图。

32.其中,1为化学机械抛光垫、2为抛光层、3为粘结层、4为缓冲层、5为检测窗、6为顶层、7为中间层、8为底层。

具体实施方式

33.为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

34.如图2所示,一种终点检测精度高的化学机械抛光垫1,包括抛光层2、粘结层3、缓冲层4和检测窗5,其中,抛光层2和缓冲层4通过粘结层3粘结压合;其中,所述检测窗5具有面向抛光表面的顶层6、中间层7和底层8的类“三明治”结构,所述检测窗5的厚度与抛光垫1

的厚度相同;所述检测窗的顶层6与所述底层8的材质相同,均由聚合物基质材料构成,所述中间层7由包括硫醇化合物的高折射率材料构成。

35.对应地,抛光层2由聚合物基质材料和高分子微元件组成,其中,聚合物基质材料可以是本领域常用的材质构成,没有任何的限制,例如聚合物基质材料选自链段嵌段共聚物或聚氨酯弹性体中的至少一种,优选为聚氨酯弹性体材质。高分子微元件优选为聚合物空心微球,具体可选自阿克苏诺贝尔公司产的可膨胀微球系列。具体地,聚合物空心微球的添加量占抛光层聚氨酯总质量的2~5wt%,例如2wt%、2.5wt%、3wt%、3.2wt%、3.4wt%、3.6wt%、3.8wt%、4wt%、4.5wt%、5wt%,但不限于此,优选为3~4wt%。

36.其中,聚氨酯弹性体材料是由含有未反应的异氰酸酯基团的预聚体与含有未反应的活泼氢基团固化剂反应得到。含有未反应的异氰酸酯基团的预聚体组分由多异氰酸酯与多元醇反应得到,异氰酸酯例如选自亚甲基二苯基二异氰酸酯、甲苯二异氰酸酯、萘二异氰酸酯、对苯二异氰酸酯、邻甲苯胺二异氰酸酯、碳化二亚胺改性的二苯基甲烷二异氰酸酯、缩二脲改性的二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、1,6-己二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、环己烷二异氰酸酯以及它们的混合物,但不限于此。多元醇例如选自聚四亚甲基醚乙二醇、聚丙烯醚二醇、聚碳酸酯多元醇、聚己内酯多元醇、己二酸乙二酯或己二酸丁二酯类的酯基多元醇中的至少任一种,例如还可以是它们的共聚物或混合物,但不限于此。含有活泼氢基团的固化剂为多元醇或多元胺类固化剂。例如,选自乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、2-甲基-1,3-丙二醇、1,4-丁二醇、1,6-己二醇、二乙二醇、二丙二醇、三丙二醇、4,4

’‑

亚甲基-双-邻氯苯胺、丙二醇二对氨基苯甲酸酯、2-双(2-氨基苯硫基)乙烷、4,4

’‑

亚甲基-双-苯胺、5-叔丁基-2,4-甲苯二胺、3-叔丁基-2,6-甲苯二胺中的至少任一种,但不限于此。

37.含有未反应的活泼氢基团的固化剂还可选自二乙基甲苯二胺、3,5-二甲基硫基-2,4-甲苯二胺、3,5-二乙基甲苯-2,4-二胺、3,5-二乙基甲苯-2,6-二胺、4,4

’‑

双-(仲丁基氨基)-二苯基甲烷、1,4-双-(仲丁基氨基)-苯;、4,4

’‑

亚甲基-双-(2-氯苯胺)、4,4

’‑

亚甲基-双-(3-氯-2,6-二乙基苯胺)、聚环丁烷氧化物-二-对氨基苯甲酸酯、n,n

’‑

二烷基二氨基二苯基甲烷、p,p

’‑

亚甲基二苯胺、间苯二胺、4,4

’‑

亚甲基-双-(2-氯苯胺)、4,4

’‑

亚甲基-双-(2,6-二乙基苯胺)、4,4

’‑

亚甲基-双-(2,3-二氯苯胺)、4,4

’‑

二氨基-3,3

’‑

二乙基-5,5

’‑

二甲基二苯基甲烷、丙二醇二-对氨基苯甲酸酯,但不限于此。

38.其中,抛光层基质的聚氨酯材料由含有nco基团的预聚体和含有活泼氢基团固化剂反应得到。抛光层中,未反应nh2或oh与nco的摩尔比为0.8~1,优选为0.85~0.95,例如0.85、0.9、0.95,但不限于此。

39.窗口顶层和底层选用的原料与抛光层的聚合物基质材料相同,为含有nco基团的预聚体和活泼氢基团固化剂反应得到。其中nco与未反应nh2或oh的摩尔比为1~1.2,优选为1.05~1.15,例如1.05、1.1、1.15,但不限于此。窗口中间层材料为异氰酸酯与硫醇化合物反应得到,其中异氰酸酯中的nco与硫醇化合物中sh的摩尔比为0.9~1.1,优选为0.95~1.05,例如0.95、1、1.05,但不限于此。

40.其中,检测窗底层材料与顶层材料为同种材质,其与抛光层基质材料原料选型基本相同,保证了检测窗表面与抛光层研磨性能的一致性。

41.所述窗口中间层高折射率材料中包含的硫醇化合物,选自于至少具有三个巯基的

硫醇化合物;优选为三羟甲基丙烷三(3-巯基丙酸酯),三羟甲基乙烷三(3-巯基丙酸酯),季戊四醇四(3-巯基丙酸酯),季戊四醇四(3-巯基丙酸)酯,季戊四醇四巯基乙酸酯,但不限于此。

42.其中,中间层高折射率材料由至少具有三个巯基的硫醇化合物与异氰酸酯化合物反应得到,含有未反应nco与sh的摩尔比为0.9~1.1。例如0.9,1,1.1,但不限于此。

43.本发明中,检测窗顶层厚度大于等于抛光层沟槽深度的1/2,小于等于沟槽深度。抛光层表面具有宏观沟槽结构,沟槽深度为0.5~0.8mm,优选为0.55~0.75mm,例如0.55mm,0.6mm,0.65mm,0.7mm,0.75mm,但不限于此。

44.其中,抛光层表面的宏观沟槽形状例如选自曲线槽、线形槽、穿孔以及其组合的槽图案。优选地,槽图案包含多个槽,如选自以下组成的群组的一种:同心槽、螺旋形槽、交叉影线槽、x-y网格槽、六角形槽、三角形槽、分形槽及其组合。

45.本发明中,检测窗中间层主要由多元硫醇与异氰酸酯反应得到聚硫氨酯材料组成,通过调节硫醇的用量来调节材料内硫含量的多少可以达到调节中间层折射率的大小。检测窗中间层为高折射率层,使得检测窗上、中、下三层整体折射率范围为1.55~1.67,优选为1.57~1.63,例如1.57,1.60,1.63,但不限于此。

46.本发明中,检测窗底层厚度大于0mm,小于0.5mm,优选为0.05~0.3mm,例如0.05mm,0.1mm,0.15mm,0.2mm,0.25mm,0.3mm,但不限于此。

47.本发明中,检测窗表面邵氏d硬度与抛光垫表面邵氏d硬度相差

±

5d,优选相差

±

3d,例如

±

1d,

±

2d,

±

3d,但不限于此。检测窗压缩率与抛光垫压缩率相差

±

0.5%,优选相差

±

0.3%,例如

±

0.1%,

±

0.2%,

±

0.3%,但不限于此。

48.本发明中,缓冲层可选自泡棉材料、纺织材料和无纺材料,包括毡制材料、纺毡材料和针刺材料等,但不限于此,例如可以选自suba系列材料。所述粘结层选自于热熔胶或压敏粘合剂中的一种或其组合。所述热熔胶选自聚烯烃、乙烯醋酸乙烯酯、聚酰胺、聚酯、聚氨酯、聚氯乙烯或环氧树脂中的至少一种;所述压敏胶选自丙烯基粘接剂(psav)或橡胶基粘接剂(psa8)中的至少一种。所述通过粘结层将所述抛光层与缓冲层粘结、贴合的过程没有特别的限制,完全可以参考现有技术,这也是本领域技术人员所熟知的。

49.一种类“三明治”结构化学机械抛光垫用窗口的制备方法如下:

50.首先在模具中浇注窗口顶层结构,顶层材料具有凝胶时间t1,t1取值范围为5~15min,优选为8~13min,例如8min、9min、10min、11min、12min、13min,但不限于此;接着,在t

1-4min~t

1-2min内浇注中间层结构材料,优选为t

1-3min~t

1-1min,但不限于此。中间层结构具有凝胶时间t2,t2取值范围为5~13min,优选为7~10min,例如7min、8min、9min、10min,但不限于此;最后,在t

2-4min~t

2-2min内浇注底层结构材料,优选为t

2-3min~t

2-1min,但不限于此。最后将模具加热到80~120℃固化6~12小时后,冷却脱模后采用本领域技术人员所熟知的任意切割方式将检测窗块体切割成所需的大小。

51.其中,检测窗可以采用插入型窗口,也可以采用整体窗的形式安置于抛光垫中,可以采用本领域技术人员所熟知的任何方式安置于抛光垫中。其中,整体窗抛光垫的制备方法例如为先采用上述窗口的制备方法制备得到本发明的检测窗,再在同一模具中固化得到抛光层,在制备过程中,抛光层的预聚物和固化剂等与已经固化的检测窗接触、交联,发生聚合反应并固化,从而实现抛光层和检测窗的化学连接,形成整体窗结构的抛光垫。

52.本发明的化学机械抛光垫可以在化学机械平坦化中应用,优选用于铜晶片、蓝宝石、硅片、晶圆的化学机械抛光,但不限于此。

53.下面通过更具体的实施例进一步解释说明本发明,但不构成任何限制。

54.未特别说明,本发明实施例及比较例的抛光层采用如下方法制得:

55.抛光层:将2876g预聚体(coim公司pet95a)与固化剂1230gmoca(上海凯因)搅拌混合均匀,向中加入125g阿克苏诺贝尔公司产的40d60微球,经快速搅拌后注入模具,加热至110℃固化9小时,后冷却至室温脱模,经切削得到抛光层片层。将得到的抛光垫经刻槽机进行刻槽处理,在表面形成宏观微沟槽。

56.缓冲层:选自suba iv(dow)。

57.粘结层:3m公司vhb系列胶带。

58.将得到的抛光层、粘结层、缓冲层、粘结层按顺序进行贴合,得到不含检测窗的抛光垫。将得到的抛光垫在合适的位置进行冲切,得到一个可以安置检测窗的通孔。检测窗经primer94胶(3m)粘结到抛光垫通孔中,得到带有终点检测窗的化学机械抛光垫。

59.本发明实施例和对比例用到的主要的抛光方法和量测设备如下:

60.设备:mirra

tm cmp抛光机。

61.抛光方法:cu靶材,在1.5psi(10.3kpa)的抛头压力下,使用ss12抛光液(卡伯特公司生产),采用offline休整方式,即抛光一分钟,修整器修整一分钟。抛光过程中研磨平台转速70rpm,抛头速度60rpm。

62.凝胶时间测定:按照astm d3056-85方法进行测试。

63.表面划伤:实验过程中对靶材的划伤使用靶材表面长度大于0.5cm的划痕条数来表示。

64.硬度:根据gb/t 531-2008方法进行邵氏硬度测试。

65.压缩率:根据astm d1229-2003(2008)方法进行压缩率测试。

66.透光率:根据gb/t 2410-2008方法测试d光波长下抛光前后类“三明治”结构检测窗的透光率。

67.实施例1

68.窗口的制备方法:窗口顶层与底层材料选自325g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自286gtdi-100(万华)和420g季戊四醇四(3-巯基丙酸酯)(京博)。测试顶层/底层材料凝胶时间为8min,中间层凝胶时间为8min。将顶层材料混合均匀后浇注入模具内并开始计时,在第6min后开始继续浇注中间层材料,并在6min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装入抛光垫中。

69.抛光垫制备方法:取2876g预聚体(coim公司pet95a)和90g微球(诺贝尔化学40d25)搅拌混合均匀,之后加入1230g固化剂moca(上海凯因)搅拌均匀,注入模具内加热至100℃,8h,切片后得到抛光层。依次将抛光层薄片通过psa3000(3m)贴合到suba iv缓冲层(dow)上,得到抛光垫。在抛光垫上使用模具冲切出窗口大小的孔洞,将窗口块体通过热熔胶am158(howtec)粘贴在抛光垫孔洞中。

70.采用前述方法制备得到带有检测窗口的化学机械抛光垫,并在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.8mm,抛光垫厚度2.3mm。检测窗顶层厚度0.45mm,中间层厚度

1.65mm,底层厚度0.2mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

71.实施例2

72.窗口的制备方法:窗口顶层与底层材料选自287g预聚体(coim公司pet95a)和107gmoca(上海凯因)搅拌混合均匀;中间层材料选自195g异佛尔酮二异氰酸酯(万华)和214g三羟甲基丙烷三(3-巯基丙酸酯)(苏州启航生物)。测试顶层/底层材料凝胶时间为8min,中间层凝胶时间为9min。将顶层材料混合均匀后浇注入模具内并开始计时,在第5min后开始继续浇注中间层材料,并在6min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装入抛光垫中。

73.抛光垫制备方法:取2876g预聚体(coim公司pet95a)和125g微球(诺贝尔化学40d25)搅拌混合均匀,之后加入1315g固化剂moca(上海凯因)搅拌均匀,注入模具内加热至100℃,8h,切片后得到抛光层。依次将抛光层薄片通过psa3000(3m)贴合到suba iv缓冲层(dow)上,得到抛光垫。在抛光垫上使用模具冲切出窗口大小的孔洞,将窗口块体通过热熔胶am158(howtec)粘贴在抛光垫孔洞中。

74.采用前述方法制备得到带有检测窗口的化学机械抛光垫,并在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.7mm,抛光垫厚度2.5mm。检测窗顶层厚度0.5mm,中间层厚度1.7mm,底层厚度0.3mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

75.实施例3

76.窗口的制备方法:窗口顶层与底层材料选自308g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自234g萘二异氰酸酯(万华)和235g季戊四醇四巯基乙酸酯(嘉兴思诚化工)。测试顶层/底层材料凝胶时间为8min,中间层凝胶时间为11min。将顶层材料混合均匀后浇注入模具内并开始计时,在第4min后开始继续浇注中间层材料,并在7min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装入抛光垫中。

77.抛光垫制备方法:取2876g预聚体(coim公司pet95a)和125g微球(诺贝尔化学40d25)搅拌混合均匀,之后加入1230g固化剂moca(上海凯因)搅拌均匀,注入模具内加热至100℃,8h,切片后得到抛光层。依次将抛光层薄片通过psa3000(3m)贴合到suba iv缓冲层(dow)上,得到抛光垫。在抛光垫上使用模具冲切出窗口大小的孔洞,将窗口块体通过热熔胶am158(howtec)粘贴在抛光垫孔洞中。

78.采用前述方法制备得到带有检测窗口的化学机械抛光垫,并在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.5mm,抛光垫厚度2.0mm。检测窗顶层厚度0.5mm,中间层厚度1.4mm,底层厚度0.1mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

79.实施例4

80.窗口的制备方法:窗口顶层与底层材料选自295g lfg963a(科聚亚公司),和13g乙二醇(阿拉丁)搅拌混合均匀;中间层材料选自214g 4,4

’‑

二环己基甲烷二异氰酸酯(万华)和230g三羟甲基乙烷三(3-巯基丙酸酯)(迪康思化工)。测试顶层/底层材料凝胶时间为6min,中间层凝胶时间为12min。将顶层材料混合均匀后浇注入模具内并开始计时,在第3min后开始继续浇注中间层材料,并在9min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装

入抛光垫中。

81.抛光垫制备方法:取2568g lfg963a(科聚亚公司)和99g微球(诺贝尔化学40d42)搅拌混合均匀,之后加入132g固化剂乙二醇(阿拉丁)搅拌均匀,注入模具内加热至100℃,8h,切片后得到抛光层。依次将抛光层薄片通过psa3000(3m)贴合到suba iv缓冲层(dow)上,得到抛光垫。在抛光垫上使用模具冲切出窗口大小的孔洞,将窗口块体通过热熔胶am158(howtec)粘贴在抛光垫孔洞中。

82.采用前述方法制备得到带有检测窗口的化学机械抛光垫,并在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.5mm,抛光垫厚度2.1mm。检测窗顶层厚度0.5mm,中间层厚度1.5mm,底层厚度0.1mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

83.实施例5

84.窗口的制备方法:窗口顶层与底层材料选自301g lf750d(科聚亚公司),和47g三丙二醇(阿拉丁)搅拌混合均匀;中间层材料选自227g异佛尔酮二异氰酸酯(万华)(万华)和257g季戊四醇四(3-巯基丙酸酯)(京博)。测试顶层/底层材料凝胶时间为13min,中间层凝胶时间为7min。将顶层材料混合均匀后浇注入模具内并开始计时,在第9min后开始继续浇注中间层材料,并在5min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装入抛光垫中。

85.抛光垫制备方法:取2374g lf750d(科聚亚公司)和137g微球(诺贝尔化学40d42)搅拌混合均匀,之后加入452g固化剂三丙二醇(阿拉丁)搅拌均匀,注入模具内加热至100℃,8h,切片后得到抛光层。依次将抛光层薄片通过psa3000(3m)贴合到suba iv缓冲层(dow)上,得到抛光垫。在抛光垫上使用模具冲切出窗口大小的孔洞,将窗口块体通过热熔胶am158(howtec)粘贴在抛光垫孔洞中。

86.采用前述方法制备得到带有检测窗口的化学机械抛光垫,并在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.5mm,抛光垫厚度2.2mm。检测窗顶层厚度0.5mm,中间层厚度1.6mm,底层厚度0.1mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

87.比较例1

88.采用与实施例1中相同的方法制备化学机械抛光垫,其中窗口替换为单层结构,由650g预聚体(coim公司pet95a)和220gmoca(上海凯因)搅拌混合浇注入模具中,至厚度达到2.3mm处时停止浇注,将得到的窗口块体切成合适的大小,安装入抛光垫中。其中抛光垫表面雕刻有同心圆形状沟槽,沟槽深度0.8mm。抛光层厚度为2.3mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

89.比较例2

90.采用与实施例1中相同的方法得到化学机械抛光垫,其中窗口替换为单层结构,由572g甲苯二异氰酸酯(万华)和840g季戊四醇四(3-巯基丙酸酯)(京博)搅拌混合浇注入模具,至厚度达到2.3mm处时停止浇注,将得到的窗口块体切成合适的大小,安装入抛光垫中。抛光垫表面雕刻有同心圆形状沟槽,沟槽深度0.8mm。抛光垫厚度为2.3mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

91.比较例3

92.采用与实施例1中相同的方法得到化学机械抛光垫。窗口顶层材料选自325g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自286g甲苯二异

氰酸酯(万华)和420g季戊四醇四(3-巯基丙酸酯)(京博)。测试顶层材料凝胶时间为8min,中间层凝胶时间为8min。将顶层材料混合均匀后浇注入模具内并开始计时,在第6min后开始继续浇注中间层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装入抛光垫中。

93.在抛光垫表面雕刻有同心圆形状沟槽,沟槽深度0.8mm,抛光垫厚度2.3mm。检测窗具有两层结构,检测窗顶层厚度0.45mm,中间层厚度1.65mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

94.比较例4

95.采用与实施例1中相同的方法得到化学机械抛光垫。窗口底层材料选自325g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自286g甲苯二异氰酸酯(万华)和420g季戊四醇四(3-巯基丙酸酯)(京博)。测试底层材料凝胶时间为8min,中间层凝胶时间为8min。将中间层材料混合均匀后浇注入模具内并开始计时,在6min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体,将得到的窗口块体切成合适的大小,以备安装入抛光垫中。

96.在抛光垫表面雕刻有同心圆形状沟槽,沟槽深度0.8mm,抛光垫厚度2.3mm。检测窗具有两层结构,原中间层变成顶层,为高折射率层,厚度1.65mm,底层厚度0.2mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

97.比较例5

98.采用与实施例1中相同的方法得到化学机械抛光垫。窗口的制备方法:窗口顶层与底层材料选自325g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自286g甲苯二异氰酸酯(万华)和420g季戊四醇四(3-巯基丙酸酯)(京博)。测试顶层/底层材料凝胶时间为8min,中间层凝胶时间为8min。将顶层材料混合均匀后浇注入模具内并开始计时,在第2min后开始继续浇注中间层材料,并在2min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体。

99.在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.8mm,抛光垫厚度2.3mm。检测窗顶层厚度0.45mm,中间层厚度1.65mm,底层厚度0.2mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

100.比较例6

101.采用与实施例1中相同的方法得到化学机械抛光垫。窗口的制备方法:窗口顶层与底层材料选自325g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自286g甲苯二异氰酸酯(万华)和420g季戊四醇四(3-巯基丙酸酯)(京博)。测试顶层/底层材料凝胶时间为8min,中间层凝胶时间为8min。将顶层材料混合均匀后浇注入模具内并开始计时,在第12min后开始继续浇注中间层材料,并在15min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体。

102.在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.8mm,抛光垫厚度2.3mm。检测窗顶层厚度0.45mm,中间层厚度1.65mm,底层厚度0.2mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

103.比较例7

104.采用与实施例1中相同的方法得到化学机械抛光垫。窗口的制备方法:窗口顶层与

底层材料选自325g预聚体(coim公司pet95a)和110gmoca(上海凯因)搅拌混合均匀;中间层材料选自286gtdi-100(万华)和258g的1,6-己二硫醇(滕州天水生物)。测试顶层/底层材料凝胶时间为8min,中间层凝胶时间为9min。将顶层材料混合均匀后浇注入模具内并开始计时,在第6min后开始继续浇注中间层材料,并在7min后再浇注底层材料,将浇注完成的窗口放入100℃温度加热固化8h,冷却脱模得到窗口块体。

105.采用前述方法制备得到带有检测窗口的化学机械抛光垫,并在抛光垫表面雕刻同心圆形状沟槽,沟槽深度0.8mm,抛光垫厚度2.3mm。检测窗顶层厚度0.45mm,中间层厚度1.65mm,底层厚度0.2mm。将得到的化学机械抛光垫进行抛光测试及各项物性测试。

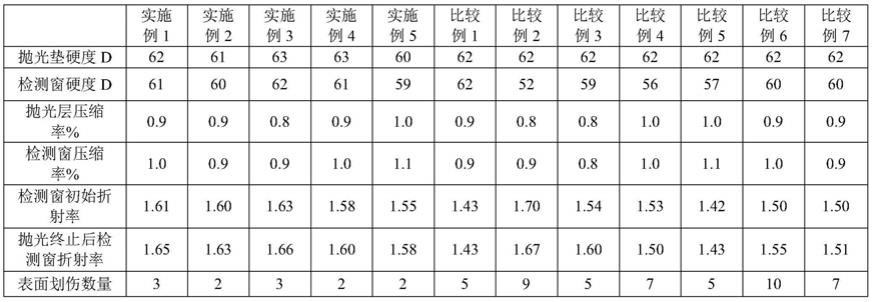

106.分别将实施例和比较例中的抛光垫利用之前描述的方法进行抛光实验和性能测试,所得数据如表一所示。

107.表1 测试结果数据表

[0108][0109]

从表中数据可看到,实施例中抛光垫均采用本发明的方法制备得到,经过抛光测试后,晶片表面划痕明显减少。本发明的检测窗不仅初始折射率高,同时随着类“三明治”结构检测窗的顶层不断磨损,中间层所占检测窗的体积比增大,使得抛光后期检测窗整体折射率升高,减少了入射光线的反射强度,提高了终点检测的准确性。

[0110]

比较例1中使用带有传统折射率窗口的抛光垫结构,虽然抛光后晶片表面划伤程度不是很大,但检测窗的折射率低,表明由大量入射检测光线在检测窗底表面被散射掉,影响抛光终点检测准确性。比较例2中的检测窗为高折射材质,该聚合物压缩率较低,在抛光过程中发生的形变与抛光垫发生形变程度不同,更易造成晶圆表面的划伤。比较例1和2中检测窗为单一结构类型,在抛光前后检测窗折射率没有明显变化。比较例3检测窗不具有底层结构,使得高折射率层作为“底座”承载整个抛光过程中的压力及形变,与抛光垫相比,不能做出及时的应力应变响应,同样也会造成划伤数量的增多。但与实施例相似的是,随着抛光的进行,顶层结构不断磨损,使得抛光结束后检测窗整体折射率有所提高。比较例4中高折射率层直接接触晶圆表面,由于与抛光层不同的研磨特性会导致划伤数量的增多,同时,随着抛光过程,高折射率层不断磨损,检测窗最终折射率还会因此而降低。比较例5“三明治”结构浇注过程中各层间隔时间较短,没有形成较好的分层,窗口内部分子链排列混乱,影响检测窗折射率,随抛光进程中检测窗折射率没有明显变化。比较例6“三明治”结构浇注过程中各层间极少或没有形成化学连接,各层间结合不紧密,易产生脱层风险,同样道理,随抛光进行中,顶层磨损后检测窗的折射率有所升高。比较7中窗口中间层使用二官能度硫醇,与三官硫醇相比,得到的窗口折射率偏低,降低光学检测准确性,更易产生抛光缺陷。

[0111]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的

描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。