1.本发明涉及镀锌钢丝制造技术领域,具体涉及一种盘条及其热处理方法和生产方法以及镀锌钢丝。

背景技术:

2.高碳钢盘条是生产桥梁缆索镀锌钢丝的主要原料,该类盘条要求具备高强度的同时,还要有高的组织均匀性,以满足加工后钢丝的高强度和高扭转性能要求。

3.现有生产为满足线材高强化发展的趋势,常通过提高c及合金元素含量来提高盘条初始强度,而c及合金含量的添加会导致偏析控制难度增大,热轧斯太尔摩风冷组织中极易出现马氏体、网状渗碳体等异常组织,导致盘条性能波动较大,恶化线材的后续加工能力。因此,2000mpa及以上级别缆索用钢需要通过等温热处理来提升盘条的综合性能,以满足桥梁缆索镀锌钢丝高强度、高扭转的指标要求。

4.专利cn107299280a公开了一种2000mpa级缆索钢丝用热处理盘条及生产方法,公开了盘条从成分设计、冶炼、连铸、修磨、轧钢及离线热处理的生产方法,所得盘条索氏体化率超过95%,组织均匀,无网状碳化物与马氏体等淬火组织。但该盘条最高c含量仅0.93%,其盘条强度仅≥1458mpa,适用于生产2000mpa级别桥梁缆索镀锌(率)钢丝,无法满足2100mpa及以上级别的强度要求,若提高c含量,仅有限程度地提高了强度,反而导致扭转性能大大降低。

5.因此,对于2100mpa及以上级别桥梁缆索镀锌钢丝用盘条,如何通过热处理的方法使生产出的盘条兼具高强度及高扭转性能,具有重要意义。

技术实现要素:

6.本发明要解决的技术问题在于克服现有技术中的无法提供兼具高强度及高扭转性能的盘条的缺陷,从而提供一种盘条及其热处理方法和生产方法以及镀锌钢丝。

7.本发明提供了一种盘条的热处理方法,将盘条进行奥氏体化加热和盐浴处理,所述盘条基础成分中以重量百分比计包括:c含量≥0.95%;其中,

8.当0级≤盘条的网状渗碳体a≤1级,且0级≤盘条的马氏体b≤1级时,若c含量为0.95-1.00%,则奥氏体化加热温度为930-940℃;若c含量>1.00%,则奥氏体化加热温度为940-950℃;当盘条直径≥11mm,且≤12.5mm时,盐浴温度为510-520℃,走线速度3.5-3.8m/min;当盘条直径》12.5mm,且≤14mm时,盐浴温度为500-510℃,走线速度2.9-3.2m/min;当盘条直径》14mm,且≤16mm时,盐浴温度为490-500℃,走线速度2.6-2.9m/min;

9.当1级《a≤3级且1级《b≤2.5级时,或者当1级《a≤3级且0级≤b≤1级时,或者当0级≤a≤1级且1级《b≤2.5级时,若c含量为0.95-1.00%,则奥氏体化加热温度为940-950℃;若c含量>1.00%,则奥氏体化加热温度为950-960℃;当盘条直径≥11mm,且≤12.5mm时,盐浴温度为510-520℃,走线速度3.1-3.4m/min;当盘条直径》12.5mm,且≤14mm时,盐浴温度为500-510℃,走线速度2.5-2.8m/min;当盘条直径》14mm,且≤16mm时,盐浴温度为

490-500℃,走线速度2.2-2.5m/min;

10.当a》3级和/或b》2.5级时,若c含量为0.95-1.00%,则奥氏体化加热温度为950-960℃;若c含量>1.00%,则奥氏体化加热温度为960-970℃;当盘条直径≥11mm,且≤12.5mm时,盐浴温度为510-520℃,走线速度2.7-3.0m/min;当盘条直径》12.5mm,且≤14mm时,盐浴温度为500-510℃,走线速度2.1-2.4m/min;当盘条直径》14mm,且≤16mm时,盐浴温度为490-500℃,走线速度1.8-2.1m/min。

11.进一步地,先对盘条的马氏体与网状渗碳体进行检测后再进行热处理。

12.进一步地,根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》分别对盘条的网状渗碳体与马氏体进行检测。

13.进一步地,所述盘条基础成分中以重量百分比计包括:mn 0.80-0.85%,cr 0.25~0.35%。

14.进一步地,所述盘条基础成分中以重量百分比计包括:si含量1.16-1.20%,v含量0.01-0.03%,al含量0.01-0.02%,其余为fe和不可避免的杂质元素。

15.进一步地,c含量为0.95%-1.10%。

16.本发明还提供了一种盘条的生产方法,包括上述任一所述的热处理方法。

17.进一步地,在热处理之前还包括,铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨和热轧步骤。

18.进一步地,转炉冶炼工序中,铁水与废钢装入量之比>5,且控制转炉终渣目标碱度3.5,终点出钢温度为1630-1670℃;和/或,lf精炼工序中,控制软吹时间30-35分钟,白渣保持时间≥15分钟,精炼终渣碱度2.0,t.fe+mno《1.5%;和/或,大方坯连铸工序中,控制动态轻压下量18-22mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤2级;和/或,开坯工序中,采用9道次开坯,均热段温度1200-1250℃,均热时间>4h,开坯成尺寸140

×

140mm2的小方坯;和/或,修磨工序中,单边修磨深度>1mm,角部倒角宽度>12mm。修磨后采用浓度0.25-0.30ml/100ml的磁悬液进行探伤,确保坯料角部与表面无缺陷;和/或,热轧工序中,控制均热段温度1160-1200℃,均热段空煤比0.50-0.60,精轧入口温度920-940℃,吐丝温度850-870℃。

19.本发明还提供了上述任一所述的生产方法制得的盘条。

20.进一步地,盘条的抗拉强度≥1550mpa,面缩率≥35%,索氏体化率≥97%且索氏体片层间距≤70nm。

21.优选地,所述盘条的索氏体片层间距≤67nm,抗拉强度面缩率≥36%。

22.本发明还提供了一种镀锌钢丝,其原料包括权利要求8或9所述的盘条。进一步地,是由盘条经拉拔、镀锌和稳定化处理得到。

23.进一步地,拉拔工序中,拉丝速度1.8-2.2m/s,经过8-10道次拉拔得到直径4.9-6.9mm钢丝;和/或,镀锌工序中,控制镀锌温度450-453℃,镀锌时间85-90s,锌层厚度为0.03-0.1mm;和/或,稳定化处理中,稳定化温度为386-388℃,稳定化张力为147-153kn。

24.进一步地,所述镀锌钢丝的强度≥2100mpa,扭转≥20圈。

25.进一步地,加热炉长度为38-42m(例如40m),盐浴炉长度为8-12m(例如10m)。

26.本发明技术方案,具有如下优点:

27.1.本发明提供的盘条的热处理方法,为保证热轧盘条心部组织完全固溶并奥氏体

化,根据盘条的网状渗碳体的级别和马氏体的级别联合c含量控制奥氏体化加热温度,根据盘条直径控制盐浴温度,根据盘条的网状渗碳体的级别和马氏体的级别联合盘条直径控制走线速度,三者相互配合,使得合金细化晶粒与索氏体片层改善韧性,提高扭转性能的同时提高了盘条的抗拉强度,所得盘条的抗拉强度≥1550mpa,面缩率≥35%,索氏体化率≥97%且索氏体片层间距≤70nm,使用该种盘条制得的镀锌钢丝兼具高强度及高扭转性能。

28.其中,盘条的网状渗碳体的级别和马氏体的级别越高和c含量越高加热温度需依次升高。当0级≤盘条的网状渗碳体a≤1级,且0级≤盘条的马氏体b≤1级时,若c含量0.95-1.00%,则奥氏体化加热温度为930-940℃;若c含量>1.00%,则奥氏体化加热温度为940-950℃;当1级《a≤3级且1级《b≤2.5级时,或者当1级《a≤3级且0级≤b≤1级时,或者当0级≤a≤1级且1级《b≤2.5级时,若c含量0.95-1.00%,则奥氏体化加热温度为940-950℃;若c含量>1.00%,则奥氏体化加热温度为950-960℃;当a》3级和/或b》2.5级时,若c含量0.95-1.00%,则奥氏体化加热温度为950-960℃;若c含量>1.00%,则奥氏体化加热温度为960-970℃。既能保证心部组织完全固溶及奥氏体化,避免遗留至后续等温转变组织中,又能获得较细的原始奥氏体晶粒,使得最后形成的珠光体球团尺寸较细,从而使盘条具有较高的塑性,提高成品钢丝拉拔及扭转性能。

29.本发明研究发现盘条出加热炉后进入盐槽中与盐液进行热交换,并维持一个平衡温度进行相变。盘条规格越大,单位时间内带入盐槽的热量越高,与熔盐热交换能力越差,实际相变温度将升高。因此,若维持最佳的相变温度,规格大的盘条需要适当降低盐浴处理温度。本发明通过大量的试验验证获得了二者的最佳匹配参数,当盘条直径≥11mm,且≤12.5mm时,盐浴热处理温度510-520℃;当盘条直径》12.5mm,且≤14mm时,盐浴热处理温度500-510℃;当盘条直径》14mm,且≤16mm时,盐浴热处理温度490-500℃。本发明在保证盘条进行索氏体相变的前提下,采用尽可能低的盐浴温度进行等温转变,以获得较高的索氏体化率及较低的索氏体片层间距,以提高盘条强度和韧性。等温温度低于上述温度,等温转变将进入贝氏体转变区间,从而产生贝氏体组织,降低盘条力学性能。等温温度高于上述温度,出现粗大片层珠光体的区域增多,使得索氏体比例降低,同时强度指标下降。因此,在本发明的工艺下既能避免出现异常组织,又能保证盘条索氏体比例≥97%且索氏体片层间距≤70nm。

30.此外,研究还发现对于心部有mn、cr等合金元素偏析的盘条,合金元素的偏析将推迟珠光体转变,从而使心部完全发生珠光体转变的时间比基体长,若心部发生珠光体相变的时间不充足,残余奥氏体将在低温下转变成马氏体。因此,对于同一规格盘条,等温热处理温度相同时,随着热轧盘条网状渗碳体的级别数或马氏体的级别数的增加,热处理走线速度需依次降低,以延长盘条在盐槽中发生等温相变的时间,保证盘条充分进行索氏体转变。当0级≤盘条的网状渗碳体a≤1级,且0级≤盘条的马氏体b≤1级时,若盘条直径≥11mm,且≤12.5mm,走线速度3.5-3.8m/min;当盘条直径》12.5mm,且≤14mm时,则走线速度2.9-3.2m/min;当盘条直径》14mm,且≤16mm时,走线速度2.6-2.9m/min;当1级《a≤3级且1级《b≤2.5级时,或者当1级《a≤3级且0级≤b≤1级时,或者当0级≤a≤1级且1级《b≤2.5级时,当盘条直径≥11mm,且≤12.5mm时,走线速度3.1-3.4m/min;当盘条直径》12.5mm,且≤14mm时,走线速度2.5-2.8m/min;当盘条直径》14mm,且≤16mm时,走线速度2.2-2.5m/min;当0级≤盘条的网状渗碳体a≤1级,且0级≤盘条的马氏体b≤1级时,当盘条直径≥11mm,且

≤12.5mm时,走线速度2.7-3.0m/min;当盘条直径》12.5mm,且≤14mm时,走线速度2.1-2.4m/min;当盘条直径》14mm,且≤16mm时,走线速度1.8-2.1m/min。

31.2.本发明提供的盘条的热处理方法,根据盘条的网状渗碳体的级别和马氏体的级别联合c含量控制加热温度,促使热轧盘条心部组织充分固溶并奥氏体化,避免异常组织遗留至热处理盘条中。在等温盐浴处理时,根据盘条规格调整热处理温度,在保证盘条进行索氏体相变的前提下,盐浴温度尽可能降低,以获得较高的索氏体比例及较低的索氏体片层间距,同时根据热轧盘条评级制定匹配的热处理速度,保证盘条索氏体相变的充分进行,提高盘条强度和韧性。

32.3.本发明提供的盘条的热处理方法,对碳含量在0.95%以上的高碳钢盘条综合性能提升效果显著,将索氏体化率提升至97%以上,且索氏体片层间距控制在70nm以下。客户拉拔断丝率低,钢丝经镀锌、稳定化处理后,强度≥2100mpa,扭转≥20圈,对开发2100mpa及以上级别镀锌钢丝有着积极的推动作用。

33.4.本发明提供的镀锌钢丝,生产流程:盘条拉拔-镀锌-稳定化,最终产品为镀锌钢丝,除对强度有要求外,对扭转指标要求较高,且由于镀锌会造成一部分强度损失,因此对原始盘条强度与塑性要求更高,生产难度比钢绞线用盘条大。本产品为镀锌钢丝用盘条,不仅对盘条强度要求更高,更是有扭转指标的要求,这就使得原始盘条不仅要有较高的强度还要有较高的韧性。为了提高强度与韧性,本发明一方面将c含量控制在0.95%以上,同时将mn含量提高至0.80-0.85%,cr:0.25-0.35%。同时通过大方坯两火成材与等温盐浴热处理的方式调控盘条组织,得到了高强高韧性的镀锌钢丝用盘条。

具体实施方式

34.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

35.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

36.实施例1

37.本实施例提供了一种盘条的生产方法,其流程如下:铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨、热轧、热处理。基础成分中以重量百分比计c含量为1.02%,mn含量为0.82%,cr含量为0.32%,si含量1.16%,v含量0.01%,al含量0.01%,其余为fe和不可避免的杂质元素。

38.转炉冶炼工序中,铁水装入量116t,优质废钢装入量22t,转炉终渣碱度3.5,终点出钢温度为1656℃;

39.lf精炼工序中,控制软吹时间32分钟,白渣保持时间18分钟,精炼终渣碱度2.0,t.fe+mno为1.4%;

40.大方坯连铸工序中,控制动态轻压下量22mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤1级。

41.开坯工序中,采用9道次开坯,均热段温度1230℃,均热时间4.5h,开坯成尺寸140

×

140mm2的小方坯。

42.修磨工序中,单边修磨深度1.2mm,角部倒角宽度15mm。修磨后采用浓度0.27ml/100ml的磁悬液进行探伤,坯料角部与表面无缺陷。

43.热轧工序中,均热段温度为1200℃,均热段空煤比0.57,精轧入口温度930℃,吐丝温度860℃,经过轧制得到直径为11mm盘条。

44.热处理工序包括,根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体1级、马氏体1级。将盘条抛丸后进行奥氏体化加热和盐浴处理,其中奥氏体化加热温度为943℃,盐浴温度515℃,走线速度均为3.6m/min,加热炉长度为40m,盐浴炉长度10m。

45.本实施例还提供了一种镀锌钢丝,其是由本实施例的盘条经拉拔、镀锌、稳定化处理后得到。其中,拉拔工序中,控制拉丝速度2m/s,经过9道次拉拔得到直径4.9mm钢丝,镀锌工序中,控制镀锌温度450℃,镀锌时间85s,锌层厚度为0.05mm,稳定化处理中,稳定化温度387℃,稳定化张力147kn。

46.实施例2

47.本实施例提供了一种盘条的生产方法,其流程如下:铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨、热轧、热处理。基础成分中以重量百分比计c含量为0.96%,mn含量为0.83%,cr含量为0.28%,si含量1.20%,v含量0.01%,al含量0.02%。

48.转炉冶炼工序中,铁水装入量115t,优质废钢装入量21t,转炉终渣碱度3.5,终点出钢温度为1666℃。

49.lf精炼工序中,控制软吹时间34分钟,白渣保持时间16分钟,精炼终渣碱度2.0,t.fe+mno为1.4%。

50.大方坯连铸工序中,控制动态轻压下量20mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤1.5级。

51.开坯工序中,采用9道次开坯,均热段温度1235℃,均热时间5h,开坯成尺寸140

×

140mm2的小方坯。

52.修磨工序中,单边修磨深度1.2mm,角部倒角宽度15mm。修磨后采用浓度0.26ml/100ml的磁悬液进行探伤,坯料角部与表面无缺陷。

53.热轧工序中,均热段温度1160℃,均热段空煤比0.54,精轧入口温度940℃,吐丝温度850℃,经过轧制得到直径为12.5mm的热轧盘条。

54.热处理工序包括,热处理前根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体4级、马氏体0级。将盘条抛丸后进行奥氏体化加热和盐浴处理,其中奥氏体化加热温度为955℃,盐浴温度516℃,走线速度2.7m/min,加热炉长度为40m,盐浴炉长度10m。

55.本实施例还提供了一种镀锌钢丝,其是由本实施例的盘条经拉拔、镀锌、稳定化处理后得到。其中,拉拔工序中,控制拉丝速度2m/s,经过9道次拉拔得到直径4.9mm钢丝,镀锌工序中,控制镀锌温度450℃,镀锌时间90s,锌层厚度为0.05mm,稳定化处理中,稳定化温度

388℃,稳定化张力150kn。

56.实施例3

57.本实施例提供了一种盘条的生产方法,其流程如下:铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨、热轧、热处理。基础成分中以重量百分比计c含量为1.04%,mn含量为0.85%,cr含量为0.35%,si含量1.18%,v含量0.02%,al含量0.02%,

58.转炉冶炼工序中,铁水装入量114t,优质废钢装入量22t,转炉终渣碱度3.5,终点出钢温度为1645℃;

59.lf精炼工序中,控制软吹时间31分钟,白渣保持时间17分钟,精炼终渣碱度2.0,t.fe+mno为1.2%;

60.大方坯连铸工序中,控制动态轻压下量19mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤1级。

61.开坯工序中,采用9道次开坯,均热段温度1242℃,均热时间5h,开坯成尺寸140

×

140mm2的小方坯。

62.修磨工序中,单边修磨深度1.2mm,角部倒角宽度15mm。修磨后采用浓度0.27ml/100ml的磁悬液进行探伤,坯料角部与表面无缺陷。

63.热轧工序中,均热段温度为1200℃,均热段空煤比0.52,精轧入口温度930℃,吐丝温度860℃,经过轧制得到直径为13mm盘条。

64.热处理工序包括,热处理前根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体2级、马氏体0.5级。将盘条抛丸后进行奥氏体化加热和盐浴处理,其中奥氏体化加热温度为953℃,盐浴温度510℃,走线速度2.6m/min,加热炉长度为40m,盐浴炉长度10m。

65.本实施例还提供了一种镀锌钢丝,其是由本实施例的盘条经拉拔、镀锌、稳定化处理后得到。其中,拉拔工序中,控制拉丝速度2m/s,经过8道次拉拔得到直径5.9mm钢丝,镀锌工序中,控制镀锌温度452℃,镀锌时间90s,锌层厚度为0.05mm,稳定化处理中,稳定化温度386℃,稳定化张力155kn。

66.实施例4

67.本实施例提供了一种盘条的生产方法,其流程如下:铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨、热轧、热处理。基础成分中以重量百分比计c含量为0.96%,mn含量为0.85%,cr含量为0.26%,si含量1.19%,v含量0.01%,al含量0.02%,其余为fe和不可避免的杂质元素。

68.转炉冶炼工序中,铁水装入量115t,优质废钢装入量21t,转炉终渣碱度3.5,终点出钢温度为1649℃;

69.lf精炼工序中,控制软吹时间34分钟,白渣保持时间18分钟,精炼终渣碱度2.0,t.fe+mno为1.2%;

70.大方坯连铸工序中,控制动态轻压下量21mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤1.5级。

71.开坯工序中,采用9道次开坯,均热段温度1245℃,均热时间4.5h,开坯成尺寸140

×

140mm2的小方坯。

72.修磨工序中,单边修磨深度1.2mm,角部倒角宽度15mm。修磨后采用浓度0.27ml/100ml的磁悬液进行探伤,坯料角部与表面无缺陷。

73.热轧工序中,均热段温度1200℃,均热段空煤比0.55,精轧入口温度940℃,吐丝温度850℃,经过轧制得到直径为14mm的热轧盘条。

74.热处理工序包括,热处理前根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体1级、马氏体3.5级。将盘条抛丸后进行奥氏体化加热和盐浴处理,其中奥氏体化加热温度为956℃,盐浴温度502℃,走线速度2.1m/min,加热炉长度为40m,盐浴炉长度10m。

75.本实施例还提供了一种镀锌钢丝,其是由本实施例的盘条经拉拔、镀锌、稳定化处理后得到。其中,拉拔工序中,控制拉丝速度2m/s,经过9道次拉拔得到直径5.9mm钢丝,镀锌工序中,控制镀锌温度450℃,镀锌时间90s,锌层厚度为0.05mm,稳定化处理中,稳定化温度386℃,稳定化张力153kn。

76.实施例5

77.本实施例提供了一种盘条的生产方法,其流程如下:铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨、热轧、热处理。基础成分中以重量百分比计c含量为0.97%,mn含量为0.81%,cr含量为0.29%,si含量1.17%,v含量0.01%,al含量0.01%,其余为fe和不可避免的杂质元素。

78.转炉冶炼工序中,铁水装入量117t,优质废钢装入量21t,转炉终渣碱度3.5,终点出钢温度为1667℃;

79.lf精炼工序中,控制软吹时间32分钟,白渣保持时间17分钟,精炼终渣碱度2.0,t.fe+mno为1.3%;

80.大方坯连铸工序中,控制动态轻压下量19mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤1级。

81.开坯工序中,采用9道次开坯,均热段温度1236℃,均热时间5h,开坯成尺寸140

×

140mm2的小方坯。

82.修磨工序中,单边修磨深度1.2mm,角部倒角宽度15mm。修磨后采用浓度0.28ml/100ml的磁悬液进行探伤,坯料角部与表面无缺陷。

83.热轧工序中,均热段温度1185℃,均热段空煤比0.57,精轧入口温度936℃,吐丝温度862℃,经过轧制得到直径为15mm的热轧盘条。

84.热处理工序包括,热处理前根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体2级、马氏体0.5级。将盘条抛丸后进行奥氏体化加热和盐浴处理,其中奥氏体化加热温度为948℃,盐浴温度498℃,走线速度2.4m/min,加热炉长度为40m,盐浴炉长度10m。

85.本实施例还提供了一种镀锌钢丝,其是由本实施例的盘条经拉拔、镀锌、稳定化处理后得到。其中,拉拔工序中,控制拉丝速度2m/s,经过9道次拉拔得到直径6.9mm钢丝,镀锌工序中,控制镀锌温度453℃,镀锌时间90s,锌层厚度为0.05mm,稳定化处理中,稳定化温度388℃,稳定化张力151kn。

86.实施例6

87.本实施例提供了一种盘条的生产方法,其流程如下:铁水脱硫、转炉冶炼、lf精炼、大方坯连铸、开坯、铸坯修磨、热轧、热处理。基础成分中以重量百分比计c含量为1.06%,mn含量为0.82%,cr含量为0.33%,si含量1.19%,v含量0.03%,al含量0.01%,其余为fe和不可避免的杂质元素。

88.转炉冶炼工序中,铁水装入量114t,优质废钢装入量22t,转炉终渣碱度3.5,终点出钢温度为1661℃;

89.lf精炼工序中,控制软吹时间35分钟,白渣保持时间17分钟,精炼终渣碱度2.0,t.fe+mno为1.4%;

90.大方坯连铸工序中,控制动态轻压下量22mm,铸坯尺寸300

×

390mm2,铸坯中间裂纹≤1.5级。

91.开坯工序中,采用9道次开坯,均热段温度1250℃,均热时间5h,开坯成尺寸140

×

140mm2的小方坯。

92.修磨工序中,单边修磨深度1.2mm,角部倒角宽度15mm。修磨后采用浓度0.27ml/100ml的磁悬液进行探伤,坯料角部与表面无缺陷。

93.热轧工序中,均热段温度1179℃,均热段空煤比0.54,精轧入口温度928℃,吐丝温度855℃,经过轧制得到直径为16mm的热轧盘条。

94.热处理工序包括,热处理前根据yb/t 4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体4级、马氏体0.5级。将盘条抛丸后进行奥氏体化加热和盐浴处理,其中奥氏体化加热温度为968℃,盐浴温度490℃,走线速度1.8m/min,加热炉长度为40m,盐浴炉长度10m。

95.本实施例还提供了一种镀锌钢丝,其是由本实施例的盘条经拉拔、镀锌、稳定化处理后得到。其中,拉拔工序中,控制拉丝速度2m/s,经过10道次拉拔得到直径6.9mm钢丝,镀锌工序中,控制镀锌温度453℃,镀锌时间86s,锌层厚度为0.05mm,稳定化处理中,稳定化温度388℃,稳定化张力152kn。

96.对比例1

97.本对比例提供了一种盘条和镀锌钢丝的生产方法,与实施例1基本相同,区别仅在于盘条的基础成分中c含量不同,本对比例为0.93%。

98.对比例2

99.本对比例提供了一种盘条和镀锌钢丝的生产方法,与实施例1基本相同,区别仅在于盘条的热处理工序的加热温度为960℃。

100.对比例3

101.本对比例提供了一种盘条和镀锌钢丝的生产方法,与实施例1基本相同,区别仅在于盘条的热处理工序的加热温度为935℃。

102.对比例4

103.本对比例提供了一种盘条和镀锌钢丝的生产方法,与实施例1基本相同,区别仅在于盘条的热处理工序的盐浴温度为500℃。

104.对比例5

105.本对比例提供了一种盘条和镀锌钢丝的生产方法,与实施例1基本相同,区别仅在于盘条的热处理工序的走线速度为3.0m/min。

106.实验例1

107.参照国标gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》和gb/t 13298-2015《金属显微组织检验方法》测定盘条的力学性能和显微组织,见表1。按照国标gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》与gb/t 239.1-2012《金属材料线材第1部分:单向扭转试验方法》测定镀锌钢丝的抗拉强度和扭转指标,见表2。

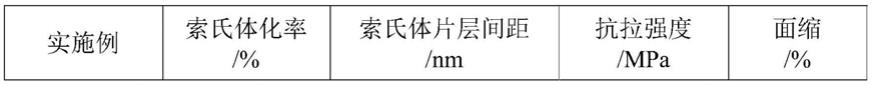

108.表1实施例1-6和对比例1-5盘条的力学性能与显微组织检测情况

[0109][0110][0111]

表2实施例1-6和对比例1-5成品钢丝力学和扭转性能

[0112]

实施例规格/mm抗拉强度/mpa扭转圈数/圈实施例15216726实施例25215828实施例36219825实施例46218327实施例57217626实施例67218724对比例15203926对比例2522584对比例35202527对比例4520336对比例5521123

[0113]

结合表1与表2结果可知,通过实施例1-6所述生产方法得到的盐浴盘条具有优良的综合性能,显微组织得到精确控制,索氏体化率≥97%,索氏体片层间距≤67nm,抗拉强度≥1550mpa,面缩率≥36%,且无网状渗碳体与贝氏体、马氏体等淬火组织,盘条经拉拔、镀锌、稳定化处理后,钢丝抗拉强度≥2158mpa,扭转≥24圈,满足2100mpa级桥梁缆索镀锌钢丝使用要求。对比例1碳含量较低,盘条强度降低(碳是所有元素中对强度影响最大的,其

他条件不变时,碳含量每降低0.01%,盘条强度下降约10mpa);对比例2因加热温度过高,晶粒长大,推迟珠光体相变,导致相变时间不足,产生马氏体,强度异常高,面缩低;对比例3因加热温度低,相变过冷度小,盘条强度低;对比例4因盐浴温度偏低,会形成贝氏体或马氏体,索氏体化率降低,强度或高(马氏体)或低(上贝氏体),塑性下降;对比例5因走线速度降低,加热炉内加热时间延长会造成晶粒粗大,推迟珠光体相变且造成塑性下降,同时盐浴炉内单位时间由盘条带入的热量变多,造成相变温度升高,片层粗化,强度降低。对比例1-5盘条经拉拔、镀锌、稳定化处理后,钢丝抗拉强度与扭转波动较大,无法满足2100mpa级桥梁缆索镀锌钢丝使用要求。

[0114]

实验例2

[0115]

采用实施例1的基础成分的原料和方法制备盘条,热处理前根据yb/t4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体1级、马氏体1级。考察加热温度和盐浴温度对盘条的影响,各组区别仅在于采用下表所示的加热温度和盐浴温度进行热处理,其余工艺条件和步骤均与实施例1相同,测定盘条的力学性能和显微组织。

[0116]

表3加热温度和盐浴温度考察

[0117][0118]

表4第一组至第四组盘条的力学性能情况

[0119][0120]

由上表可以看出,盐浴温度不变时,强度随加热温度上升而上升,在940-950℃出现峰值,此后加热温度升高,强度下降。加热温度不变时,盐浴温度降低,强度有所上升,但是510-520℃为最佳范围,此后温度继续降低,强度反倒降低(500℃盐浴产生上贝氏体异常组织)。510-530℃面缩受加热温度与盐浴温度的影响与强度呈相反趋势,波动较小,都能保持在35%以上,500℃盐浴由于温度偏低,有贝氏体产生,面缩波动较大。

[0121]

实验例3

[0122]

采用实施例2的基础成分的原料和方法制备盘条,热处理前根据yb/t4412-2014《高碳钢盘条网状渗碳体评定方法》与yb/t 4411-2014《高碳钢盘条中心马氏体评定方法》对热轧组织中网状渗碳体与马氏体进行检测,测得热轧盘条的网状渗碳体4级、马氏体0级。考察走线速度对盘条的影响,各组区别仅在于轧制盘条的直径不同和走线速度不同,盘条直径分别为12.5mm和14mm,走线速度如下表所示,其余工艺条件和步骤均与实施例2相同,热处理之后测定各组盘条的力学性能和显微组织。

[0123]

表4第一组至第二组盘条的力学性能情况

[0124][0125]

由上表可以看出,直径为12.5mm的盘条走线速度为2.7-3.0m/min,直径为14mm的盘条走线速度为2.1-2.4m/min,热处理盘条组织正常,无网状碳化物及贝氏体、马氏体等淬火组织,具有较好的强度与塑性。若走线速度降低,盘条在加热炉内加热时间延长,奥氏体晶粒粗大,使得热处理后盘条面缩偏低,塑性较差;若走线速度高于上述范围,则盘条在盐槽内发生珠光体相变的时间减少,导致盘条相变不充分,剩余奥氏体将在低温下转变为马氏体,盘条强度高、面缩低,塑性极差。

[0126]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。