1.本技术涉及钢材制备技术领域,具体涉及一种高强钢及其制备方法。

背景技术:

2.随着汽车行业对安全、减重节能和环保的要求越来越高,汽车行业对高强度汽车用钢的需求日益迫切。相比于传统的普碳钢,高强钢可以降低汽车的整备质量,使汽车轻量化,从而实现节能减排、减少环境污染、降低汽车的制造和运输成本。目前,高强度钢板已成为商用车大梁及结构件的主流用钢,其需要具有较好的塑性及成形性能,同时还需要具有良好的表面质量。

3.但高强钢在加热轧制过程中易产生氧化铁皮,在后续平整矫直的过程中造成铁皮堆积,易发生压入产生表面凹坑现象,同时也对环境与设备带来一定损害,对现场工作人员的健康极为不利。

技术实现要素:

4.针对上述技术问题,本技术提供一种高强钢及其制备方法,旨在提供兼具较高强度和优良塑性,且表面掉粉少的高强钢。

5.一方面,本技术实施例提出了一种高强钢,包括钢本体,以及钢本体表面的氧化铁皮,所述钢本体包含如下重量百分含量的组分:

6.0.065wt%≤c≤0.105wt%,1.45wt%≤mn≤1.65wt%,0.07wt%≤si≤0.15wt%,0.02wt%≤nb≤0.06wt%,0.04wt%≤v≤0.06wt%,0.09wt%≤ti≤0.14wt%,0.07wt%≤cr≤0.025wt%,s≤0.005wt%,p≤0.020wt%,97.0wt%≤fe≤99.0wt%;

7.其中,所述nb、v和ti的重量百分含量满足:nb wt%+v wt%+ti wt%<0.24wt%;所述氧化铁皮包括fe3o4+α-fe共析组织、feo,以及fe3o4,其中,所述fe3o4+α-fe共析组织的质量占所述氧化铁皮总量的30~40%。

8.根据本技术的一个实施例,所述钢本体的金相组织为贝氏体组织。

9.根据本技术的一个实施例,所述氧化铁皮的厚度《10μm。

10.根据本技术的一个实施例,所述高强钢的掉粉率不大于10.4%。

11.另一个方面,本技术实施例提供制备上述高强钢的方法,包含如下步骤:

12.1)将钢坯进行加热处理;

13.2)除鳞和轧制,所述轧制中精轧的终轧温度为850~920℃;

14.3)层流冷却,所述层流冷却采用前端集中冷却;

15.4)卷取,所述卷取温度为550~610℃;

16.5)自然空冷,制得所述高强钢。

17.根据本技术的一个实施例,步骤1)所述加热处理具体为将所述钢坯在120~180min内加热至1200~1250℃,保温至少30min。

18.根据本技术的一个实施例,步骤2)所述除鳞时所用高压水的压力为18~20mpa,所

述高压水与所述板坯的相对速度为1.0~1.2m/s。

19.根据本技术的一个实施例,步骤2)所述除鳞和轧制包括依次进行的粗除鳞、粗轧、道次除鳞、精除鳞和精轧。

20.根据本技术的一个实施例,所述精轧的开轧温度为960~1020℃。

21.根据本技术的一个实施例,步骤3)所述前端集中冷却包括前段快冷和均匀冷却,所述前段快冷的冷却速度为30~40℃/s,所述均匀冷却的冷却速度为6~10℃/s。

22.与现有技术相比,本发明至少具有以下有益效果:

23.为了保证高强钢具有较高强度和优良韧性,本技术在低碳钢的基础上添加nb、v和ti微合金元素,并控制三者质量百分含量之和小于0.13%,充分发挥了上述三种元素沉淀强化和细晶强化的作用,获得了较高强度和优良塑性的高强钢产品。本技术实施例制得的高强钢的屈服强度大于746mpa、抗拉强度大于782mpa、断后延伸率大于21%,将其应用在汽车结构件上时具有优良的成形性和耐久性。

24.为了保证高强钢表面掉粉少,本技术首先控制si的质量百分含量在0.07~0.15wt%,能有效阻止钢本体表面产生较多氧化铁皮,从而避免大量氧化铁皮的脱落;其次控制cr的质量百分含量在0.07~0.15wt%,能在钢基体表面产生致密保护膜,有效地抑制氧化铁皮的产生,从而达到氧化铁皮厚度薄且不易掉落的效果。

25.本技术提供的高强钢中,钢本体表面的氧化铁皮包括fe3o4+α-fe共析组织、feo,以及fe3o4。其中,fe3o4+α-fe共析组织的质量占氧化铁皮总量的30~40%。包含上述组分的氧化铁皮附着性能良好,不易掉落。且在高强钢的后续冷加工矫直过程中,残余feo相能有效吸收部分破坏应力,表面氧化铁皮不易掉落。

附图说明

26.下面将参考附图来描述本技术示例性实施例的特征、优点和技术效果。

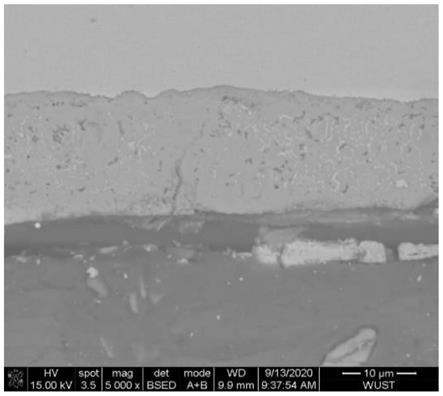

27.图1是本技术实施例1的高强钢的氧化铁皮的断面sem形貌图;

28.图2是本技术实施例1的高强钢的氧化铁皮的表面sem形貌图;

29.图3是本技术实施例2的高强钢的氧化铁皮的断面sem形貌图;

30.图4是本技术实施例2的高强钢的氧化铁皮的表面sem形貌图。

具体实施方式

31.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本技术的原理,但不能用来限制本技术的范围,即本技术不限于所描述的实施例。

32.在本技术的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。“垂直”并不要求严格意义上的垂直,而是可以包含允许的误差。“平行”并不要求严格意义上的平行,而是可以包含允许的误差。

33.高强钢

34.本技术第一方面实施例提供一种高强钢,包括钢本体,以及钢本体表面的氧化铁皮,钢本体包含如下重量百分含量的组分:0.065wt%≤c≤0.105wt%,1.45wt%≤mn≤1.65wt%,0.07wt%≤si≤0.15wt%,0.02wt%≤nb≤0.06wt%,0.04wt%≤v≤0.06wt%,0.09wt%≤ti≤0.14wt%,0.07wt%≤cr≤0.025wt%,s≤0.005wt%,p≤0.020wt%,97.0wt%≤fe≤99.0wt%;其中,所述nb、v和ti的重量百分含量满足:nb wt%+v wt%+ti wt%<0.24wt%。

35.所述氧化铁皮包括fe3o4+α-fe共析组织、feo,以及fe3o4,其中,所述fe3o4+α-fe共析组织的质量占所述氧化铁皮总量的30~40%。

36.根据本发明实施例的高强钢,通过对各组分的种类和含量的控制,使得各组分之间起到协同增效作用,从而赋予高强钢兼具优良塑性和较高的强度,并且表面掉粉少。

37.根据本发明的实施例,c是提高钢强度的有效元素,本技术中采用较低的碳含量,既能保证nb、ti的充分析出,发挥细晶强化和沉淀强化作用,又能避免生成珠光体。

38.在一些实施例中,为了综合改善高强钢的性能,c的质量百分含量满足:0.065wt%≤c≤0.105wt%。例如,c为0.065wt%、0.075wt%、0.085wt%、0.095wt%或0.105wt%。c的质量也可以是以上数值的任意组合范围。

39.根据本发明的实施例,mn能固溶在钢板中,既起到固溶强化作用,又起到脱硫的作用,减少钢的热脆性。

40.在一些实施例中,为了综合改善高强钢的性能,mn的质量百分含量满足:1.45wt%≤mn≤1.65wt%。例如,mn为1.45wt%、1.50wt%、1.55wt%、1.60wt%或1.65wt%。mn的质量也可以是以上数值的任意组合范围。

41.根据本发明的实施例,si作为脱氧剂,以减少钢中气体含量,但其含量过高会影响焊接性和表面质量。本技术采用质量百分含量为0.07~0.15wt%的si,上述含量的si既能起到脱氧的作用,又能阻止钢基体表面形成大量红锈类尖晶石feo.sio2氧化铁皮。

42.在一些实施例中,为了综合改善高强钢的性能,si的质量百分含量满足:0.07wt%≤si≤0.15wt%。例如,si为0.07wt%、0.08wt%、0.10wt%、0.12wt%、0.14wt%或0.15wt%。si的质量也可以是以上数值的任意组合范围。

43.根据本发明的实施例,nb在控轧控冷过程中具有细晶强化效果,通过nb的碳氮化物的析出可以阻止原始奥氏体晶粒粗化,起到细化晶粒、提高低温韧性的作用。另外,细小的nb的碳氮化物析出物还能发挥沉淀强化作用,也有利于提高钢板强度。

44.在一些实施例中,为了综合改善高强钢的性能,nb的质量百分含量满足0.02wt%≤nb≤0.06wt%。例如,nb为0.02wt%、0.03wt%、0.04wt%、0.05wt%或0.06wt%。nb的质量也可以是以上数值的任意组合范围。

45.根据本发明的实施例,v能有效细化钢的晶粒尺寸,同时在钢中形成纳米级析出相,能有效提高钢板强度。

46.在一些实施例中,为了综合改善高强钢的性能,v满足0.04wt%≤v≤0.06wt%。例如,v为0.04wt%、0.05wt%或0.06wt%。v的质量也可以是以上数值的任意组合范围。

47.根据本发明的实施例,ti在连铸凝固过程中与氮结合形成tin,tin的存在可以抑制焊接热影响区晶粒的粗化。

48.在一些实施例中,为了综合改善高强钢的性能,ti满足0.09wt%≤ti≤0.14wt%。

例如,ti为0.09wt%、0.10wt%、0.11wt%、0.12wt%、0.13wt%或0.14wt%。ti的质量也可以是以上数值的任意组合范围。

49.根据本发明的实施例,nb、v和ti的重量百分含量满足:nb wt%+v wt%+ti wt%<0.24wt%,充分利用各元素的细晶强化和沉淀强化效果,获得具有较高强度和塑性的高强钢。

50.在一些实施例中,为了综合改善高强钢的性能,nb、v和ti的重量百分含量之和为0.23wt%、0.20wt%、0.15wt%、0.12wt%、0.11wt%、0.10wt%、0.08wt%、0.06wt%、0.05wt%或0.02wt%等,也可以是以上数值的任意组合范围。

51.根据本发明的实施例,cr能有效阻碍铁的二次氧化,质量百分含量在0.07~0.15wt%的cr能在钢基体表面产生致密保护膜,有效地抑制氧化铁皮的产生,使氧化铁皮厚度薄且不易掉落。

52.在一些实施例中,为了综合改善高强钢的性能,cr满足0.07wt%≤cr≤0.025wt%。例如,cr为0.07wt%、0.09wt%、0.12wt%、0.15wt%、0.18wt%、0.20wt%、0.22wt%或0.25wt%。cr的质量也可以是以上数值的任意组合范围。

53.根据本发明的实施例,p和s作为钢中有害夹杂对钢的冷弯性能和焊接特性具有巨大的损害作用;本发明从降低生产成本和提高产品质量出发,将p含量控制在≤0.020wt%,将s含量控制在≤0.005wt%,减少磷和硫对高强钢冷弯、焊接性能的影响。

54.根据本发明的实施例,氧化铁皮包括fe3o4+α-fe共析组织、feo,以及fe3o4,其中,所述fe3o4+α-fe共析组织的质量占所述氧化铁皮总量的30~40%,所述feo的质量占所述氧化铁皮总量的15~20%,其余为fe3o4相。

55.在一些实施例中,表面氧化铁皮中fe3o4+α-fe共析组织占氧化铁皮总量的30~40%,例如,30%,32%、35%、36%、38%或40%,也可以是以上数值的任意组合范围。

56.具体地,在终轧的冷却生产中形成一定量的feo和先共析fe3o4,随后在卷取时,通过卷取温度来控制feo的共析反应,使钢表面发生一定量的膨胀而减少脱粉率,从而控制钢卷表面的掉粉现象。

57.高强钢在后续加工过程中,特别是冷加工矫直过程中最容易引起表面氧化铁皮掉粉。但本技术实施例的高强钢在后续冷加工矫直过程中,残余feo相能有效吸收部分破坏应力,表面氧化铁皮的脱落掉粉少。

58.本技术实施例的高强钢不仅强度高,而且表面氧化铁皮掉粉少,可应用于商用车的大梁及结构上,可提高汽车结构件的成形性能、涂装性能和疲劳性能,大大提高汽车的使用寿命。

59.高强钢的制备

60.本发明第二方面的实施例提供一种制备高强钢的方法,该方法包括如下步骤:

61.1)将钢坯进行加热处理;

62.2)除鳞和轧制,所述轧制中精轧的终轧温度为850~920℃;

63.3)层流冷却,所述层流冷却采用前端集中冷却;

64.4)卷取,所述卷取温度为550~610℃;

65.5)自然空冷,制得所述高强钢。

66.在一些实施例中,步骤1)中加热处理具体为将所述钢坯在120~180min内加热至

1200~1250℃,保温至少30min。

67.需要说明的是,步骤1)中加热处理具体为将所述钢坯在120~180min内加热至1200~1250℃,保温至少30min,目的是使微合金化元素完全固溶并形成碳氮化物,阻碍原奥氏体晶粒的长大,细化晶。

68.在一些实施例中,步骤2)中除鳞时所用高压水的压力为18~20mpa,所述高压水与所述板坯的相对速度为1.0~1.2m/s。

69.需要说明的是,除鳞时所用高压水的目的是去除炉生和次生氧化铁皮。

70.在一些实施例中,步骤2)所述除鳞和轧制包括依次进行的粗除鳞、粗轧、道次除鳞、精除鳞和精轧。

71.需要说明的是,粗轧阶段采用5或7道次轧制,基数道次除鳞,随后精轧除鳞压力为18~20mpa;精轧阶段开轧温度控制在960~1020℃,终轧温度控制在850~920℃,精轧机末道次压下率≤15%;精轧阶段采用7道次轧制,并在各机架间进行水冷;轧制凸度为25-45μm;

72.在一些实施例中,步骤3)所述前端集中冷却包括前段快冷和均匀冷却,所述前段快冷的冷却速度为30~40℃/s,所述均匀冷却的冷却速度为6~10℃/s。

73.需要说明的是,将精轧过后的板坯进行层流冷却,层流冷却系统采用高架紧凑式布局,冷却方式采用前段集中方式且不开启超快冷集管,避免冷却过大造成次生氧化铁皮破碎,控制冷却速度为30~40℃/s;

74.在一些实施例中,将卷取温度控制在550~610℃,可以合理控制feo的共析转变。例如,卷取温度为550℃、560℃、570℃、580℃、590℃、600℃或610℃。将卷取温度控制在550~610℃的理由是在该范围内可合理控制feo的共析转变,达到降低掉粉率的目的。

75.需要说明的是,最后采用自然空冷的方式对卷后钢卷进行冷却,以得到的高强钢中,表面氧化铁皮中fe3o4+α-fe共析组织占氧化铁皮总量的30~40%,feo的质量占氧化铁皮总量的15~20%,其余为fe3o4的混合结构。

76.根据本发明实施例的高强钢的制备方法在钢坯的轧制过程中,控制终轧温度为850~920℃,在该温度下形成一定量的feo和先共析fe3o4;在卷取过程中控制卷取温度为550~610℃,通过在该温度下卷取来控制共析反应,使钢表面发生一定量的膨胀而减少脱粉率,从而控制钢卷表面的掉粉现象。

77.实施例

78.实施例1

79.所述高强钢的化学组分及其含量是:c为0.08wt%,mn为1.48wt%,si为0.08wt%,nb为0.056wt%,v为0.05wt%,ti为0.10wt%,cr为0.12%,s为0.002wt%,p为0.011wt%,其余为fe和不可避免的杂质。

80.板坯在加热炉中加热至1200℃,并保温3.5h,使微合金化元素完全固溶并形成碳氮化物,阻碍原奥氏体晶粒的长大,细化晶粒。

81.板坯经加热炉出炉后,粗除鳞高压水去除炉生氧化铁皮,除鳞速度为1.0m/min,除鳞压力为20mpa。

82.一次除鳞后的板进行粗轧5个道次轧制,然后粗轧基数道次进行二次除鳞,随后经精除鳞高压水进行3次除鳞,除鳞压力为20mpa。

83.三次除鳞后的板坯经辊道输送至精轧机组进行7道次轧制,精轧开轧温度设为990℃,终轧温度设为850℃,凸度为40μm,精轧过程中在各机架间增大水量进行水冷,实现低温快轧。

84.精轧过后的板坯经层流冷却系统进行冷却,冷却方式采用前段集中冷却的方式冷却至607℃进行卷取、冷却速度控制在30~40℃/s之间。

85.对卷取后的钢卷采用自然空冷方式进行冷却,以得到fe3o4+α-fe共析组织和少量feo混合结构。

86.对冷却至室温的带钢开卷矫直,采用体式显微镜对带钢表面进行拍照,利用ipp软件对照片进行处理分析,计算出表面氧化层脱落部分所占百分比,得到表面氧化层掉粉率。

87.采用拉伸试验机检测材料的强度,式样尺寸为330*25(中部宽度)的“哑铃”样,屈服强度为746mpa,抗拉强度为782mpa,断后延伸率为21%。

88.利用线切割机在距热轧高强钢表面1/4处切取尺寸为10mm

×

10mm

×

15mm试样,如附图所示:图1和图2为实施例1高强钢氧化铁皮的扫描sem断面形貌和表面氧化铁皮形貌图。由图1,经计算可知,所制备的高强钢断面氧化铁皮基体界面处由fe3o4构成,中间层由35%的fe3o4+α-fe共析组织和19%的残余feo相间构成,在矫直过程中吸收了部分破坏应力,减少了氧化铁皮的脱落掉粉;对图2掉粉率进行计算,氧化铁皮的掉粉率为9.3%。

89.实施例2

90.高强钢的化学组分及其含量是:c为0.075wt%,mn为1.51wt%,si为0.12wt%,nb为0.045wt%,v为0.046wt%,ti为0.125wt%,cr为0.08%,s为0.003wt%,p为0.015wt%,其余为fe和不可避免的杂质。

91.板坯在加热炉中加热至1220℃,并保温3.2h,使微合金化元素完全固溶并形成碳氮化物,阻碍原奥氏体晶粒的长大,细化晶粒。

92.板坯经加热炉出炉后,粗除鳞高压水去除炉生氧化铁皮,除鳞速度为1.0m/min,除鳞压力为20mpa。

93.一次除鳞后的板坯粗轧5个道次轧制,然后粗轧基数道次进行二次除鳞,随后经精除鳞高压水进行3次除鳞,除鳞压力为20mpa。

94.三次除鳞后的板坯经辊道输送至精轧机组进行7道次轧制,精轧开轧温度设为1000℃,终轧温度设为859℃,凸度为35μm,精轧过程中在各机架间增大水量进行水冷,实现低温快轧。

95.精轧过后的板坯经层流冷却系统进行冷却,冷却方式采用前段集中冷却的方式冷却至595℃进行卷取、冷却速度控制在30~40℃/s之间。

96.对卷取后的钢卷采用自然空冷方式进行冷却,以得到fe3o4+α-fe共析组织和少量feo混合结构。

97.对冷却至室温的带钢开卷矫直,采用体式显微镜对带钢表面进行拍照,利用ipp软件对照片进行处理分析,计算出表面氧化层脱落部分所占百分比,得到表面氧化层掉粉率。

98.采用拉伸试验机检测材料的强度,式样尺寸为330*25(中部宽度)的“哑铃”样,屈服强度为762mpa,抗拉强度为795mpa,断后延伸率为22%。

99.附图3和图4为为实施例1高强钢氧化铁皮的扫描sem断面形貌和表面氧化铁皮形貌图。由图3,经计算可知,所制备的高强钢断面氧化铁皮基体界面处由fe3o4构成,中间层由

30%的fe3o4+α-fe共析组织和23%的残余feo相间构成,在矫直过程中吸收了部分破坏应力,减少了氧化铁皮的脱落掉粉;对图4掉粉率进行计算,氧化铁皮的掉粉率为10.4%。

100.虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件,尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。