1.本发明涉及半导体工艺领域,尤其涉及一种外延片的钝化层制备方法、发光芯片及显示装置。

背景技术:

2.目前,在led(light emitting diode,发光二极管)的制程中,由于蚀刻技术引入的等离子体轰击会在器件侧壁产生蚀刻损伤,从而使其侧壁含有大量的不饱和键(悬挂键),而这些不饱和键会造成显著的非辐射复合,降低器件的外量子效率,同时因表面缺陷态的存在,还会产生漏电流现象。这种非辐射复合效应会随着比表面积的增加而越发严重。且随着芯片尺寸的减小,芯片工艺中的mesa、iso蚀刻图形的深宽比明显增加,而传统led使用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学的气相沉积法)设备沉积二氧化硅作为pv(passvision,钝化)层,而pecvd设备沉积的二氧化硅层对相对高深宽比图形的台阶覆盖能力≤50%,且pecvd设备沉积的薄膜侧壁的膜质疏松,膜质差。在micro led芯片中继续使用pecvd沉积pv层,无疑增加器件的漏电风险,降低产品良率。

3.因此,如何制作出对外延片覆盖能力强的钝化层是亟需解决的问题。

技术实现要素:

4.鉴于上述相关技术的不足,本技术的目的在于提供一种外延片的钝化层制备方法、发光芯片及显示装置,旨在解决相关技术中,外延片的钝化层覆盖能力弱的问题。

5.一种外延片的钝化层制备方法,包括:

6.将外延片主体置于反应室中;

7.通过原子层沉积工艺在所述外延片主体上形成钝化层,所述钝化层至少将所述外延片主体的正、侧面覆盖。

8.上述外延片的钝化层通过原子层沉积工艺制得,上述钝化层具有优异的台阶覆盖特性,对外延片侧壁的包覆效果佳,能够有效减少器件的漏电现象,同时采用原子层沉积工艺制得的钝化层非常致密,具有很好的物理钝化性能,可有效减少载流子的非辐射复合,能更好的隔绝环境中的水、氧。

9.基于同样的发明构思,本技术还提供一种发光芯片,包括:电极和外延片;

10.所述外延片包括外延片主体,以及形成于所述外延片主体上的钝化层,所述钝化层通过如上述的外延片的钝化层制备方法制得;所述电极设于所述外延片上,并与所述外延片包括的半导体层电连接。

11.上述发光芯片,由于包括了采用上述钝化层制备方法制备的外延片钝化层,因此在一定程度上提升了外延片侧壁的包覆效果,因此该发光芯片的可靠性测试性能会得到改善,该发光芯片的使用寿命也会增加。

12.基于同样的发明构思,本技术还提供一种显示装置,包括显示面板和上述的发光

芯片,所述发光芯片呈阵列排布在所述显示面板上。

13.上述显示装置由于包括上述发光芯片,上述发光芯片的可靠性测试性能会得到改善,且使用寿命也会增加的基础上,包含上述发光芯片的显示装置的可靠性以及使用寿命也会相应增加。

附图说明

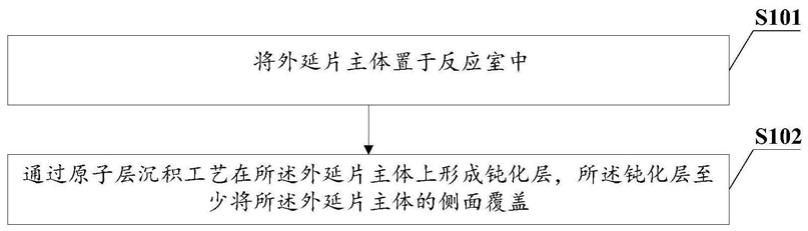

14.图1为本发明实施例提供的一种外延片的钝化层制备方法的基本流程图;

15.图2为本发明另一可选实施例提供的外延片的结构示意图;

16.图3为本发明另一可选实施例提供的发光芯片的结构示意图;

17.图4为本发明另一可选实施例提供的发光芯片的制备方法的基本流程图。

18.附图标记说明:

19.11-第一半导体层,12-外露区,13-有源层,14-第二半导体层,15-透明电极传输层,161-第一电流扩展层,162-第二电流扩展层,21-钝化层,211-第一电极窗口,212-第二电极窗口,31-第一电极,32-第二电极。

具体实施方式

20.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

22.相关技术中,外延片的钝化层通常采用pecvd设备沉积二氧化硅作为钝化层,这种方法制备的钝化层对外延片的侧壁的包覆效果不佳,导致器件容易出现漏电现象,对于环境中的水、氧、隔绝效果差,影响器件寿命。

23.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

24.本实施例所示例的一种外延片的钝化层制备方法,将外延片主体置于反应室中;通过原子层沉积工艺在外延片主体上形成钝化层,钝化层至少将外延片主体的正、正、侧面覆盖,使得延片的钝化层通过原子层沉积工艺制得,该钝化层具有优异的台阶覆盖特性,对外延片侧壁的包覆效果佳,能够有效减少器件的漏电现象,同时采用原子层沉积工艺制得的钝化层非常致密,具有很好的物理钝化性能,可有效减少载流子的非辐射复合,能更好的隔绝环境中的水、氧。为了便于理解,本实施例下面以图1所示的一种外延片的钝化层制备方法为示例,进行便于理解性的说明:

25.请参见图1所示,该外延片的钝化层制备方法包括但不限于:

26.s101:将外延片主体置于反应室中。

27.s102:通过原子层沉积工艺在外延片主体上形成钝化层,钝化层至少将外延片主体的正、侧面覆盖。

28.应当理解的是,原子层沉积可指气相沉积过程,其中在处理室中进行沉积循环,通常是多个连续沉积循环。通常,在每个循环期间,前体以化学方式吸附到沉积表面(例如,衬底表面,其可包含来自前一循环的先前沉积材料或其它材料),从而形成不轻易与其它前体反应的材料的单层或亚单层(即,自限性反应)。此后,在一些情况下,可随后将反应物(例如,另一前体或反应气体)引入到处理室,以用于将沉积表面上的化学吸附前体转化成所要材料。反应物能够与前体进一步反应。此外,在每个循环期间还可利用吹扫步骤,以在化学吸附前体的转化之后从处理室移除过多前体和/或从处理室移除过多反应物和/或反应副产物。

29.应当理解的是,通过原子层沉积工艺在外延片主体上形成钝化层,具体包括以下步骤:

30.交替向反应室内注入第一反应物和第二反应物,第一反应为含硅源的反应物,其中:向反应室注入第一反应物进行反应后,注入第二反应物之前,还包括:向反应室注入第一清除气体,以将未被吸附的第一反应物清除;向反应室注入第二反应物进行反应后,注入第一反应物之前,还包括:向反应室注入第二清除气体,以将未反应的第二反应物,以及第一反应物和第二反应物反应后所产生的反应副产物清除。

31.在一种示例中,钝化层可以为二氧化硅层,则该第二反应物为含氧源的反应物。

32.应当理解的是,第一反应物只要可以提供硅源即可,例如可以包括以下至少一种含硅化合物:

33.bdeas双(二乙基氨基)硅烷 sih2(net2)2;

34.bdmas双(二甲基氨基)硅烷 sih2(nme2)2;

35.bemas双(乙基甲基氨基)硅烷 sih2(netme)2;

36.dipas(二-异丙基酰氨基)硅烷 sih3(nipr2);

37.dtbas(二叔丁基酰氨基)硅烷 sih3(ntbu2)。

38.应当理解的是,第二反应物只要可以提供氧源即可,可包含臭氧、氧气、或其他含氧气体的至少一种。

39.为了便于对本实施例提供的一种外延片的钝化层制备方法有更好的理解,下面以钝化层可以为二氧化硅层,第一反应物为双(二乙基氨基)硅烷,第二反应物为臭氧对其进行便于理解性的说明,通过原子层沉积工艺在外延片主体上形成二氧化硅层,具体包括以下步骤:交替向反应室内注入双(二乙基氨基)硅烷和臭氧。

40.向反应室内注入双(二乙基氨基)硅烷,具体包括:在第一注入时长内,以第一预设流量向反应室内注入双(二乙基氨基)硅烷,第一注入时长为1s-3s,第一预设流量为50sccm-250sccm。应当理解的是,双(二乙基氨基)硅烷在进入反应室前在钢瓶内的保存温度可以为30℃-80℃之间,确保双(二乙基氨基)硅烷在脉冲注入反应室过程中有足够的饱和蒸气压,双(二乙基氨基)硅烷还可以借由载气气体进入反应室。例如载气气体可以采用高纯氮或其他惰性气体,例如氦气、氩气等气体,但不限于上述气体。

41.向反应室注入臭氧,具体包括:在第二注入时长内,以第二预设流量向反应室内注入臭氧,第二注入时长为3s-15s,第二预设流量为100sccm-300sccm,臭氧浓度可以设置为10%-30%,可以保证有充足浓度的臭氧进入反应室,并确保工艺稳定性。其中臭氧可经由将含氧气体(如氧气)通过臭氧产生器而产生,氧气的流量不小于500sccm。

42.应当注意的是,需要保证其它管路气体流量不高于双(二乙基氨基)硅烷和臭氧的流量,从而确保工艺气体脉冲时具有较高的分压,使得反应室内的压强相对较低,增加气体分子的平均自由程,有利于缩短反应时间、节约反应物的用量。

43.向反应室注入双(二乙基氨基)硅烷进行反应后,注入臭氧之前,还包括:在第一清除时长内,向反应室注入第一清除气体,以将未被吸附的双(二乙基氨基)硅烷清除;向反应室注入臭氧进行反应后,注入双(二乙基氨基)硅烷之前,还包括:在第二清除时长内,向反应室注入第二清除气体,以将未反应的臭氧,以及双(二乙基氨基)硅烷和臭氧反应后所产生的反应副产物清除。

44.应当理解的是,第一清除气体和第二清除气体可以采用相同气体,也可以采用不同气体,具体的,可以采用惰性气体,例如,氦气、氖气、氩气,或其他惰性气体。清除时长过短会导反应物不能完全被抽走,反应室内会有残余的反应物,而清除时间过长又会导致反应时间过长。因此,可以将第一清除时长设为1s-3s,第二清除时长设为3s-15s。

45.另外,应当理解的是,原子层沉积工艺的反应温度过高会导致反应物脱附或提前分解,从而影响薄膜均匀性;反应温度过低会导致反应不完全,影响薄膜质量。因此,可以将反应室的温度控制在220℃-280℃。将最终制得的钝化层厚度控制在即可得到较好的钝化效果。

46.在另一种示例中,钝化层可以为氮化硅层,则第二反应物为含氮源的反应物,第一反应物可以是双(二乙基氨基)硅烷,第二反应物可以为氨气来制备氮化硅层。

47.可见,通过实施例提供的延片的钝化层制备方法,可以通过原子层沉积工艺在外延片主体上形成钝化层,钝化层至少将外延片主体的正、侧面覆盖,对外延片侧壁的包覆效果佳,能够有效减少器件的漏电现象,同时采用原子层沉积工艺制得的钝化层非常致密,具有很好的物理钝化性能,可有效减少载流子的非辐射复合,能更好的隔绝环境中的水、氧。

48.本实施例提供了一种发光芯片,包括:电极和外延片,外延片包括外延片主体,以及形成于外延片主体上的钝化层,钝化层通过如上述的外延片的钝化层制备方法制得;电极设于所述外延片上,并与外延片包括的半导体层电连接。

49.上述外延片的制作,由于采用了上述覆盖能力强的钝化层,因此在一定程度上提升了外延片侧壁的包覆效果,上述发光芯片,由于包括了采用上述钝化层制备方法制备的外延片,因此该发光芯片的可靠性测试性能会得到改善,该发光芯片的使用寿命也会增加。

50.该外延片主体至少包括上从下往上依次设有第一半导体层11、有源层13、第二半导体层14。

51.图2为本发明另一可选实施例提供的外延片的结构示意图,该外延片主体包括从下往上依次设有第一半导体层11、有源层13、第二半导体层14和透明电极传输层15,第一半导体层11具有外露于有源层13、第二半导体层14和透明电极传输层15的外露区12;还包括设于外露区12表面的第一电流扩展层161和设于透明电极传输层15表面的第二电流扩展层162。外延片还包括形成于外延片正、侧面的钝化层21。

52.图2为本发明另一可选实施例提供的发光芯片的结构示意图,如图3所示,该芯片包括:第一电极31和第二电极32和上述的外延片,电极设于外延片上,并与该外延片包括的半导体层电连接。

53.如图4所示,为本实施例提供的发光芯片的制备方法的基本流程图,该芯片的制备

方法包括以下步骤:

54.s201:外延片清洗。

55.其中,外延片包括从下往上依次设有第一半导体层11、有源层13和第二半导体层14。

56.其中蓝绿外延片的清洗可以包括,使用盐酸清洗,再配置硫酸:水:双氧水=5:1:1的溶液清洗,再进行有机清洗,可使用丙酮、异丙醇和超纯水的混合溶液进行清洗。

57.s202:形成ito(indium tin oxide,氧化铟锡)薄膜。

58.具体可以包括,将外延片放置于磁控溅射设备腔体内,并通入氩气,然后利用射频电源使氩气产生氩等离子体;再施加直流电源,在外延片表面形成一ito保护层;关掉射频电源;在磁控溅射设备腔体内通入预设流量的辅助气体,在ito保护层上形成至少一层折射率小于ito保护层折射率的ito薄膜层;ito保护层及其上所有的ito薄膜层共同形成折射率渐变的ito薄膜15。

59.s203:蚀刻外延片。

60.对外延层进行刻蚀有源层13、第二半导体层14和透明电极传输层15,至部分第一半导体层11外露形成外露区12。

61.s204:形成电流扩展层。

62.外露区12表面形成第一电流扩展层161,在透明电极传输层15表面形成第二电流扩展层162。

63.s205:形成钝化层。

64.采用上述实施例提供的钝化层的制备方法,在外延片主体的正、侧面形成钝化层21。

65.s206:钝化层开孔。

66.具体包括,在钝化层21上形成第一电极窗口211和第二电极窗口212。

67.s207:制备电极。

68.在第一电极窗口211沉淀金属层形成第一电极31,在第二电极窗口212沉淀金属层形成第二电极32。

69.本实施例提供了一种显示装置,包括显示面板和上述的发光芯片,所述发光芯片呈阵列排布在所述显示面板上。

70.上述显示装置由于包括上述发光芯片,上述发光芯片的可靠性测试性能会得到改善,且使用寿命也会增加的基础上,包含上述发光芯片的显示装置的可靠性以及使用寿命也会相应增加。

71.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。