1.本实用新型涉及除渣装置技术领域,具体为一种电渣炉用除渣装置。

背景技术:

2.电渣炉是一种利用重熔电流产生热能熔化插入渣池的自耗电极产生金属熔滴,金属熔滴通过渣池清洗后进入结晶器内,在水冷结晶器中通过水冷结晶成电渣锭的一种特殊冶炼设备。

3.目前抽锭式电渣炉填充完成后,按照工艺要求时间进行冷却,然后进行脱锭作业;电渣重熔使用的渣池炉渣会凝固并填充在结晶器内壁。生产人员在将结晶器内已凝固的炉渣敲碎时,整个敲渣过程需要持续25-30min,敲渣过程劳动强度大,且时间长,作业效率低,因此,还存在改进的空间。

4.国家知识产权局2019年08月27日授权了一件名称为“一种电渣炉用除渣装置”的实用新型专利,其申请号为:201821612344.8,该专利公布了如下技术方案:一种电渣炉用除渣装置,包括上方具有开口且中空的本体,所述本体包括底板和侧面板,所述侧面板与底板固定连接并且围设在底板的四周,所述底板上开设有第一贯穿孔,所述侧面板上开设有第二贯穿孔,所述本体的外侧壁光滑设置

……

。该专利通过舀渣篮在保证钢锭补缩、冷却效果前提下,-使得结晶器内的渣锭冷却后,随之冷却的炉渣也较少,而且剩余的液体炉渣即使冷却,工作人员也能轻松敲碎,降低了劳动强度,缩短工作人员敲渣时间,从而缩短生产辅助时间,提高作业效率,且结构简单,制作成本低,但是其在实际使用时存下以下缺陷:

5.在通过行车将舀渣篮吊离结晶器时,位于侧面板上的第二贯穿孔内部残余炉渣会发生凝固凝在结晶器内侧壁,形成向外凸出的凸起,阻碍了舀渣篮与结晶器分离。

技术实现要素:

6.本实用新型的目的在于提供一种电渣炉用除渣装置以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种电渣炉用除渣装置,包括上方具有开口且中空的本体,所述本体呈圆台状,且所述本体的外侧壁光滑设置,所述本体开口边沿的外侧均匀设置有环形吊耳,所述本体包括底板和侧面板,所述侧面板与底板固定连接并且围设在底板的四周,其特征在于,所述侧面板沿其圆周方向均匀贯穿开设有若干个侧条形孔,所述底板沿其圆周方向均匀贯穿开设有与侧条形孔相同数量的底条形孔,所述侧条形孔与对应底条形孔连接形成l型贯穿孔。

8.优选的,所述本体开口边沿上固定有环形加强箍。

9.优选的,所述本体采用低碳钢板制成,且所述底板的厚度大于侧面板的厚度。

10.优选的,所述底条形孔靠近底面的边沿设置有朝向底面的倒角。

11.优选的,所述侧条形孔的个数为6个。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型通过侧面板沿其圆周方向均匀贯穿开设有若干个侧条形孔,底板沿其圆周方向均匀贯穿开设有与侧条形孔相同数量的底条形孔,侧条形孔与对应底条形孔连接形成l型贯穿孔,l型贯穿孔的设置,不仅能使结晶器内流动的炉渣快速通过,l型贯穿孔快速流入舀渣篮本体内,而且在分离时l型贯穿孔内部残留的炉渣凝固后形成的凸起,也不会影响本体与结晶器的分离。

附图说明

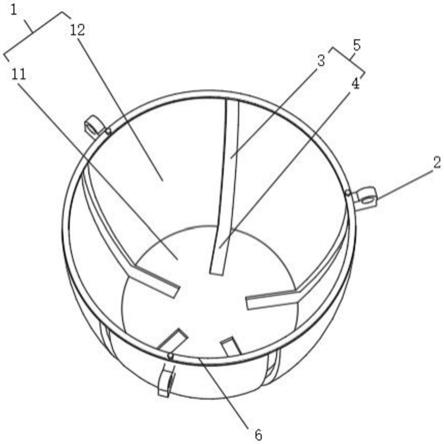

14.图1为本实用新型的第一视角结构示意图;

15.图2为本实用新型的第二视角结构示意图;

16.图3为本实用新型的俯视结构示意图。

17.图中:1、本体;11、底板;12、侧面板;2、环形吊耳;3、侧条形孔;4、底条形孔;5、l型贯穿孔;6、环形加强箍;7、倒角。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-3,本实用新型提供的一种实施例:一种电渣炉用除渣装置,包括上方具有开口且中空的本体1,本体1呈圆台状,且本体1的外侧壁光滑设置,本体1开口边沿的外侧均匀设置有环形吊耳2,本体1包括底板11和侧面板12,侧面板12与底板11固定连接并且围设在底板11的四周,侧面板12沿其圆周方向均匀贯穿开设有若干个侧条形孔3,底板11沿其圆周方向均匀贯穿开设有与侧条形孔3相同数量的底条形孔4,侧条形孔3与对应底条形孔4连接形成l型贯穿孔5。

20.在应用时,当金属熔滴在结晶器内充填结束时,通过生产车间内部与环形吊耳2相适配的行车将本体1缓慢放入结晶器内,此时,结晶器内流动的炉渣经l型贯穿孔5缓慢流入本体1内,本体1内渣满后等待3~5min,待本体1内的炉渣凝固后,通过行车将本体1吊离结晶器,此时结晶器内只剩余50~60%的炉渣,结晶器内剩余炉渣加速冷却凝固,且结晶器内凝固的炉渣变少,缩短了工作人员的敲渣时间,使得生产准备的辅助时间降低明显,且在此过程中,虽然l型贯穿孔5内部残留的炉渣会发生凝固,但是凝固后的凸起,并不会影响本体1与结晶器的分离,进一步的使得生产准备的辅助时间降低明显。

21.本实施例中,本体1开口边沿上固定有环形加强箍6,提高本体1的强度。

22.本实施例中,本体1采用低碳钢板制成,且底板11的厚度大于侧面板12的厚度,提高了底板的强度。

23.本实施例中,底条形孔4靠近底面的边沿设置有朝向底面的倒角7,有利于本体1与结晶器的分离。

24.本实施例中,侧条形孔3的个数为6个。

25.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进

行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种电渣炉用除渣装置,包括上方具有开口且中空的本体(1),所述本体(1)呈圆台状,且所述本体(1)的外侧壁光滑设置,所述本体(1)开口边沿的外侧均匀设置有环形吊耳(2),所述本体(1)包括底板(11)和侧面板(12),所述侧面板(12)与底板(11)固定连接并且围设在底板(11)的四周,其特征在于,所述侧面板(12)沿其圆周方向均匀贯穿开设有若干个侧条形孔(3),所述底板(11)沿其圆周方向均匀贯穿开设有与侧条形孔(3)相同数量的底条形孔(4),所述侧条形孔(3)与对应底条形孔(4)连接形成l型贯穿孔(5)。2.根据权利要求1所述的一种电渣炉用除渣装置,其特征在于:所述本体(1)开口边沿上固定有环形加强箍(6)。3.根据权利要求1所述的一种电渣炉用除渣装置,其特征在于:所述本体(1)采用低碳钢板制成,且所述底板(11)的厚度大于侧面板(12)的厚度。4.根据权利要求1所述的一种电渣炉用除渣装置,其特征在于:所述底条形孔(4)靠近底面的边沿设置有朝向底面的倒角(7)。5.根据权利要求1所述的一种电渣炉用除渣装置,其特征在于:所述侧条形孔(3)的个数为6个。

技术总结

本实用新型公开了一种电渣炉用除渣装置,包括上方具有开口且中空的本体,所述本体呈圆台状,且所述本体的外侧壁光滑设置,所述本体开口边沿的外侧均匀设置有环形吊耳,所述本体包括底板和侧面板,所述侧面板与底板固定连接并且围设在底板的四周,所述侧面板沿其圆周方向均匀贯穿开设有若干个侧条形孔,所述底板沿其圆周方向均匀贯穿开设有与侧条形孔相同数量的底条形孔,所述侧条形孔与对应底条形孔连接形成L型贯穿孔。本实用新型通过L型贯穿孔的设置,不仅能使结晶器内流动的炉渣快速通过,L型贯穿孔快速流入舀渣篮本体内,而且在分离时L型贯穿孔内部残留的炉渣凝固后形成的凸起,也不会影响本体与结晶器的分离。也不会影响本体与结晶器的分离。也不会影响本体与结晶器的分离。

技术研发人员:董君伟 余强 姜骁箐 张取一 张萍

受保护的技术使用者:东北大学

技术研发日:2021.08.26

技术公布日:2022/2/11