1.本实用新型涉及热处理的技术领域,更具体的说是涉及一种具有内循环快速散热功能的淬火炉。

背景技术:

2.淬火炉是工件淬火前加热的炉子;淬火是把工件放入炉内加热到临界点以上的淬火温度并保持一端时间,然后把工件迅速的从炉内取出投入淬液内进行淬火;目前所使用的淬火炉结构简单,炉体内的散热效果一般,在进行多批次淬火加工或停止淬火后,淬火炉内温度无法快速调节,导致加工效率较差;目前所使用的淬火炉降温方式主要为在炉体内设置有散热板,利用散热板进行散热,采用散热板散热效果有限,且在散热过程中易存在散热不均匀的现象。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种具有内循环快速散热功能的淬火炉,用于克服现有技术中的上述缺陷。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种具有内循环快速散热功能的淬火炉,包括炉体,所述炉体内设置有加热元件以及风机,所述加热元件设置于风机出风口,所述炉体内设置有冷却盘以及由冷却盘分隔形成的上腔体和下腔体,所述风机出风口与下腔体相通,所述下腔体下端上设置有炉门,所述下腔体内放置有待加工的金属件,所述上腔体上端设置有排风门,所述冷却盘内设置有冷却腔,所述冷却盘上设置有与冷却腔相通的进液管和出液管,所述冷却腔内放置有冷却液,所述冷却盘上设置有若干个冷却通道,所述上腔体与下腔体之间通过若干个冷却通道相通,所述下腔体所在的炉体内侧壁上对称设置有两组冷却机构,两组所述冷却机构均包括若干组并列设置的制冷板以及连接杆,所述连接杆竖直设置于下腔体内,若干组所述制冷板的两端分别与连接杆以及下腔体所在的侧壁铰接,若干组所述制冷板与炉体铰接处下方均设置有限位块,所述冷却盘下表面设置有两个卡接孔,两个卡接孔上设置有凸起的橡胶膜,所述连接杆插设于卡接孔内,所述连接杆顶端顶压在橡胶膜上,设置于所述卡接孔上方的连接杆上设置有与卡接孔内壁相匹配的限位环,当金属件淬火状态时,进液管向冷却腔内充水,以使橡胶膜向下抵压连接杆,连接杆在橡胶膜的作用下向下运动。

6.作为优选,所述冷却通道螺旋绕设于冷却盘上。

7.作为优选,所述冷却盘下表面设置有加热盘,所述加热盘上均设置有与若干个冷却通道相通的气流孔以及若干个与卡接孔相通的卡接槽。

8.作为优选,所述上腔体顶部设置有喷水管,所述喷水管上设置有喷头,所述喷头上环形阵列有若干个开口向下的喷孔,所述上腔体内还设置有开口向下的锥形挡板,所述锥形挡板上设置有气流通道,所述上腔体上设置有排水管,所述排水管与锥形挡板上端相通。

9.作为优选,若干个所述喷孔均倾斜设置在喷头上,且若干个所述喷孔以风车型设

置于喷头上。

10.作为优选,所述炉体外套设有冷却箱,所述冷却箱与炉体之间设置有制冷腔,所述制冷腔内放置有若干根冷凝管,所述上腔体与制冷腔之间通过排风门相通,所述冷却箱底部设置有排风口。

11.本实用新型的有益效果:利用炉体内设置有冷却盘和冷却机构实现对炉体内的快速降温;同时利用锥形挡板、喷水管以及制冷腔,确保炉体内的高温气体以较低的温度排放入空气中,避免因排放气体温度过高导致排风口处的人或物体烫伤;冷却机构上的连接杆插设在冷却盘上,在炉体加热过程中,冷却机构处于回收状态,不影响淬火炉的正常使用,在炉体冷却的过程中,连接杆在重力以及水压的作用下,从冷却盘上脱离,制冷板在炉体内打开并处于水平状态,在热空气上升过程中,增大热空气与制冷板的接触面积。

附图说明

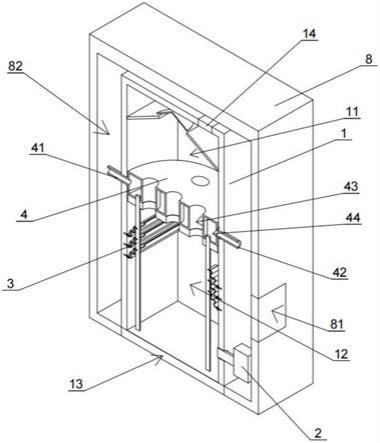

12.图1是本实用新型的整体结构图;

13.图2是本实用新型内部结构图;

14.图3是本实用新型的的冷却机构结构图;

15.图4是本实用新型的冷却盘结构图。

16.附图标记:1、炉体;11、上腔体;12、下腔体;13、炉门;14、排风门;2、风机;3、冷却机构;31、制冷板;32、连接杆;33、限位环;34、限位块;4、冷却盘;41、进液管;42、出液管;43、冷却通道;44、冷却腔;45、卡接孔;5、喷水管;6、锥形挡板;61、气流通道;7、加热盘;71、气流孔;72、卡接槽;8、冷却箱;81、排风口;82、制冷腔。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

19.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

20.以下结合附图对本实用新型实施例做进一步详述:

21.为加快淬火炉的降温,便于快速调节淬火炉内的温度,如图1-4所示,本实用新型提供了一种具有内循环快速散热功能的淬火炉,对淬火炉内的温度实现快速调节。

22.一种具有内循环快速散热功能的淬火炉包括炉体1,在炉体1内设置有加热元件以

及风机2,加热元件设置在风机2的出风口处,在炉体1内设置有冷却盘4以及由冷却盘4分隔形成的上腔体11和下腔体12,风机2的出风口与下腔体12相通,在下腔体12内放置有待加工的金属件,利用加热元件以及风机2,实现对下腔体12的加热,使得代加工的金属件在炉体1内保持在恒定的温度,在风机2出风口处还设置有制冷件,利用制冷件可对风机2出风口处的空气进行降温,并进入到炉体1内,加速炉体1内部温度的降低;在下腔体12下端设置有炉门13,利用炉门13,便于实现金属件在炉体1内的进出;在上腔体11上设置有排风门14,利用排风门14,实现炉体1内气体交换。

23.如图1、图4所示,在冷却盘4内设置有冷却腔44,冷却盘4上设置有与冷却腔44相通的进液管41以及出液管42,在冷却腔44内盛放有冷却液,冷却液通过进液管41以及出液管42进出冷却腔44,实现冷却腔44内冷却液的流动;在冷却盘4上设置有若干个螺旋绕设的冷却通道43,上腔体11与下腔体12之间通过冷却通道43相通,下腔体12内的热空气通过冷却通道43冷却后进入上腔体11内,并排出。

24.如图1、图2、图3所示,在下腔体12所在的炉体1内壁上内对称设置有两组冷却机构3,两组冷却机构3均包括若干组并列设置的制冷板31以及连接杆32,连接杆32竖直设置在下腔体12内,且制冷板31的两端分别与连接杆32以及下腔体12所在的侧壁铰接;在制冷板31与炉体1铰接处的下方设置有限位块34,利用限位块34,确保在冷却过程中,制冷板31处于水平状态,使得制冷板31与热空气的接触更加充分;制冷板31的两侧分别抵压在炉体1侧壁上,制冷板31采用波纹板,且在制冷板31上竖直设置有若干个通孔,利用波纹板,增大制冷板31与热空气的接触面积,同时,利用通孔,确保热空气能够春丽通过制冷盘,减少气体堆积;采用电制冷板31,在炉体1冷却过程中制冷板31充电降温。

25.在冷却盘4的下表面设置有两个卡接孔45,在两个卡接孔45上均设置有凸起的橡胶膜,连接杆32插设在卡接孔45内,且连接杆32的顶端顶压在橡胶膜上;设置在卡接孔45上方的连接杆32上还设置有与卡接孔45相匹配的限位环33,利用限位环33,确保在冷却腔44内无水时,连接杆32插设在卡接孔45内不会脱落;在金属件淬火过程中,进液管41相冷却盘4供水,冷却盘4内的水压升高,橡胶膜受到水压的作用向下运动,并带动连接杆32运动,使得连接杆32从卡接孔45内脱离,连接杆32以及制冷板31在重力的作用下向下运动,同时制冷板31在限位块34的作用下,确保连接杆32在下降后,制冷板31处于水平状态。

26.如图2所示,在冷却盘4的下方设置有加热盘7,在加热盘7上设置有若干个与冷却通道43相通的气流孔71以及与卡接孔45相通的卡接槽72;在金属件在加热过程中,利用电加热盘7,可加速炉体1内温度的升高;同时,在加热盘7上设置有气流孔71,利用气流孔71,确保在炉体1冷却过程中,热空气可通过气流孔71进入到冷却通道43内;同时,在加热盘7上设置有卡接槽72,利用卡接槽72,确保连接杆32可顺利的插入卡接孔45内。

27.如图1、图2所示,上腔体11顶部设置有喷水管5,喷水管5上设置有喷头,喷头上环形阵列有若干个开口向下的喷孔,上腔体11内还设置有开口向下的锥形挡板6,锥形挡板6上设置有气流通道61,上腔体11上设置有排水管,排水管与锥形挡板6上端相通;若干个喷孔均倾斜设置在喷头上,且若干个喷孔以风车型设置于喷头上;下腔体12内的热空气通过冷却通道43进入到上腔体11内时,经过冷却盘4的初级降温后,通过锥形挡板6的气流通道61进入到锥形挡板6上方;同时,在锥形挡板6上方设置有喷头,在喷头上倾斜设置有喷孔,利用喷孔可产生水雾,对热空气进行再次降温,同时,采用倾斜的喷孔,使得喷头在出水过

程中自动旋转,确保水雾喷洒更加均匀;同时,喷头上的喷孔均朝向锥形挡板6所在侧,避免水雾通过气流通道61落到冷却盘4上;锥形挡板6可实现对气体的导向作用,同时,水雾落雨锥形导板后,可将水滴汇集,并通过排水管排出,实现对水滴的回收利用。

28.如图1、图2所示,在炉体1外套设有冷却箱8,冷却箱8与炉体1之间设置有制冷腔82,在制冷腔82内放置有若干根冷凝管,在炉体1上设置有排风门14,上腔体11与制冷腔82之间通过排风门14相通,在冷却箱8的底部设置有排风口81;热空气通过排风门14进入到冷却腔44内,并经过冷凝管的冷却,后,通过排风口81排放入空气中。

29.工作原理:在金属架加热过程中,炉门13关闭,加热盘7、加热元件以及风机2启动,实现对炉体1内的升温,并保持在一定的温度;加热完成后,金属件经过炉门13转移至炉体1外,同时,加热元件以及加热盘7停止工作;在炉体1冷却过程中,冷却液通过进液管41进入到冷却腔44内,同时,为了促进冷却腔44内冷却液的循环,,冷却液通过出液管42排出,冷却液在水箱、进液管41、冷却腔44以及出液管42之间循环流动,确保冷却腔44内的冷却液处于一个较低的温度;在冷却液进入到冷却腔44内时,冷却腔44内的压力变大,橡胶膜在水压的作用下向下凸起,当水压达到一定值时,连接杆32从卡接孔45内脱离,连接杆32在制冷板31以及自身重力的作用下向下运动,制冷板31发生转动;制冷板31在限位块34的作用下处于水平位置时,制冷板31停止转动,同时,排风门14、排风口81打开;喷水管5启动,喷水管5内的水通过喷孔均匀喷洒出来;在炉体1冷却过程中,制冷件以及风机2启动,热空气在风机2的作用下混入冷空气,并向上运动,部分热空气与制冷片相接触,并通过制冷片上的通孔逐渐向上运动;位于下腔体12内的所有热空气均通过冷却盘4上的冷却通道43进入到上腔体11内;利用冷却盘4内流动的冷却液对热空气进行降温;经过冷却盘4降温后的热空气通过锥形挡板6上的气流通道61进入到锥形挡板6上方,并与喷水管5产生的水雾相接触,进行降温;与热空气接触后的水雾聚集在锥形挡板6上,并通过排水管排出;热空气通过排风门14进入到制冷腔82内,利用制冷腔82内的冷凝管,对热空气进行再次降温,确保通过排风口81排出的空气处于一个较低的温度,避免因排出气体温度过高,烫伤操作者。

30.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。