1.本发明属于海水电池用负极材料领域,具体涉及一种海水电池用镁合金负极板材及制备方法。

背景技术:

2.金属镁作为功能性轻合金材料,具有资源丰富、环境友好、安全性高的特点,已被广泛应用于汽车零部件、电子设备和航空航天领域。此外,镁还具有较负的标准电位-2.375v,较高的能量密度2.22ah/g,因此还可作为一种很有应用前景的电池负极材料。当其浸没在海水中时,可利用海水作为电解质实现电池的快速激活。目前较为成熟的大功率海水激活电池负极材料有英国镁电子公司研发的ap65和mt75负极,俄罗斯的镁/氯化亚铜电池所用的镁合金负极材料。

3.尽管镁合金负极已在海水激活电池中得到应用,但仍然存在缺陷,主要为:放电时的反应产物易堆积,造成镁负极表面的活性区域减少,影响电池的进一步放电;纯镁表面的自腐蚀析氢速度快,微观腐蚀电池现象严重,负极的法拉第效率降低;当电池不均匀放电时,未参与放电的金属片会从镁合金负极表面脱落,同样造成负极利用率和实际比容量的损耗。

4.因此,针对上述存在的问题,促进放电产物的脱落和电极的均匀溶解,并抑制析氢副反应已成为提高镁负极电化学性能的关键。目前,合金化已成为常用的改进措施之一。应用广泛的镁合金系列主要有ap65(mg-6%al-5%pb)、mta75(mg-7%tl-5%al)和mg-hg等。其中以含hg、pb、ga等重金属元素的性能最优,但除了成本偏高之外,这些重金属元素也不适合环境友好的目标,逐渐被民用领域所淘汰。az系列镁合金具有较强的耐蚀性和抑制自放电的能力,却受制于其相对较弱的放电活性。而in元素的添加有助于晶粒细化并通过自身的溶解-再沉积作用提高镁负极的放电活性。但同时in会破坏镁负极表面的氧化膜,增加的mg

17

al

12

相还会增加自腐蚀反应的驱动力,从而加剧镁合金的腐蚀。现阶段关于in应用于镁合金负极的研究相对较少,有待进一步探索。

技术实现要素:

5.针对上述提出的现有镁合金用作海水电池负极存在的放电活性不足,极化严重,尤其是添加铟元素后无法克服因阴极性第二相增多、氧化膜破裂而导致的腐蚀速度加快的问题。

6.一方面,本发明提供了一种镁合金负极板材的制备方法,所述方法包括如下步骤:

7.在保护气氛下,将含有铟元素的镁合金原材料熔炼,所述镁合金原材料熔化后浇铸成型并进行水冷,获得铸态镁合金;

8.在氩气的保护气氛下,将所述铸态镁合金预热;

9.加热轧辊,在相邻两个轧制道次之间对所述铸态镁合金保温,将所述铸态镁合金在热轧辊进上进行多道次热轧,控制加热轧辊下压量并记录所述铸态镁合金轧制变形量,

将所述铸态镁合金空冷,得到变形态镁合金;

10.将所述变态镁合金边缘切除,获得海水电池用镁合金负极板材。将含有铟元素的镁合金原材料熔炼后获得铸态镁合金,引入铟元素能够促进海水电池用镁合金负极表面的放电产物脱落,从而提高放电活性;再将铸态镁合金进行热轧,空冷得到变形态镁合金,能够实现因铟元素的加入而产生的阴极性第二相破碎,从而提高耐蚀性。这两者对提升最终镁合金负极的放电活性和耐蚀性有着至关重要的影响。

11.进一步地,含有铟元素的镁合金原材料熔炼温度为680℃~720℃。

12.进一步地,所述铟元素添加到所述镁合金原材料的纯度大于或者等于99.99%,所述铟元素在镁合金负极中的质量百分数为0.45~0.55%。

13.进一步地,所述铸态镁合金材料预热温度为375~385℃,预热时间为30~60min。

14.进一步地,所述轧辊加热温度为150~200℃,加热时间为60~90min。

15.进一步地,所述变形态镁合金变形量为原始厚度的30~50%。一方面是为了避免温度过低导致的轧板开裂,另一方面是为了防止样品因长时间加热而导致晶粒回复长大,影响最终的加工效果。

16.进一步地,将所述镁合金轧板切除的部分距离镁合金轧板边缘为5~7mm,其目的在于为了选取芯部组织均匀的部分为镁负极材料,避免边缘的微观缺陷对放电性能产生影响。

17.另一方面,本发明提供了一种海水电池用镁合金负极板材,所述海水电池用镁合金负极板材用一种镁合金负极板材的制备方法制备。

18.进一步地,所述海水电池用镁合金负极板材包括晶粒和mg

17

al

12

相,所述晶粒直径为0~20um,所述mg

17

al

12

相直径为0~12um。与现有技术相比,本发明所达到的有益效果是:

19.本发明通过在镁合金负极中添加铟元素来进行合金化改性,满足了镁合金环保、经济的设计要求,更为重要的是通过优化后期的轧制变形量可使镁负极晶粒细化、mg

17

al

12

相破裂的同时维持较低的位错密度,从而减小了电偶腐蚀的倾向,提高了镁负极的利用效率。

20.另一方面,本发明通过添加铟元素制作的镁合金用作海水激活电池的负极时,在放电时可使得腐蚀产物易于脱落、溶解,从而提高了镁负极的放电活性。

附图说明

21.图1为本发明实施例提供的铸态镁合金金相图;

22.图2为本发明实施例提供的轧制加工后变形态镁合金扫描电镜图;

23.图3为本发明实施例提供的不同状态的镁合金负极的恒流放电曲线图;

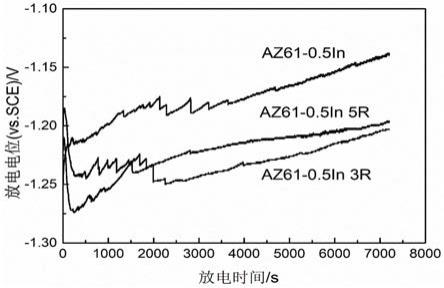

24.图4为本发明实施例提供的轧制加工后的变形态镁合金放电形貌图。

具体实施方式

25.下面结合附图对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

26.实施例1

27.本发明实施例提供了一种镁合金负极板材的制备方法,所述方法包括如下步骤:

28.以az61(mg:6.1wt.%;al:0.93wt.%;zn:0.54wt.%;in:0.2wt.%;mn:0.1wt.%),纯mg(99.95%),纯in(大于或者等于99.99%)为原材料。在co2(99vol%)和sf6(1vol%)混合气氛下,将含有铟元素的镁合金原材料熔炼,具体地,含有铟元素的镁合金原材料熔炼温度为680℃。所述铟元素在镁合金负极中的质量百分数为0.5%,当块体完全熔化后充分搅拌2分钟并静置15分钟,然后将熔体浇铸于钢制模具中得到块状镁合金负极铸锭,所述镁合金原材料熔化后浇铸成型并进行水冷,获得铸态镁合金,将所述铸态镁合金命名为az61-0.5in。如图1中的(a)所示,经0.5wt.%铟元素合金化后,所述铸态镁合金的晶粒细化且第二相的数量明显增多。

29.在氩气的保护气氛下,将所述铸态镁合金材料预热,预热温度为375℃,然后在轧机上进行多道次轧制,将所述铸态镁合金在热轧辊进上行多次热轧,具体地,所述热轧辊预热温度为150℃,加热时间为60min。得到镁合金负极轧制板材,控制加热轧辊下压量并记录所述铸态镁合金轧制变形量,每道次的压下量为5%,下压次数为7次,最后总变形量为30%,将其命名为az61-0.5in 3r。如图1(b)和(c)所示,当经过变形量为30%轧制变形后,晶粒进一步细化,第二相破碎。

30.利用电火花线切割机切取镁合金负极轧制板材,所述镁合金负极轧制板板材尺寸为70

×

40

×

5mm。将所述镁合金轧板切除部分在距离镁合金轧板边缘5mm处切除,获得海水电池用镁合金负极板材,所述海水电池用镁合金负极板材包括晶粒和mg

17

al

12

相,所述晶粒直径为0~20um,所述mg

17

al

12

相的直径为0~12um。

31.实施例2

32.本发明实施例提供了一种镁合金负极板材的制备方法,所述方法包括如下步骤:

33.以az61(mg:6.1wt.%;al:0.93wt.%;zn:0.54wt.%;in:0.2wt.%;mn:0.1wt.%),纯mg(99.95%),纯in(大于或者等于99.99%)为原材料。在co2(99vol%)和sf6(1vol%)混合气氛下,将含有铟元素的镁合金原材料熔炼,具体地,含有铟元素的镁合金原材料熔炼温度为720℃。所述铟元素在镁合金负极中的质量百分数为0.55%,当块体完全熔化后充分搅拌2分钟并静置15分钟,然后将熔体浇铸于钢制模具中得到块状镁合金负极铸锭,所述镁合金原材料熔化后浇铸成型并进行水冷,获得铸态镁合金,将所述铸态镁合金命名为az61-0.5in。

34.在氩气的保护气氛下,将所述铸态镁合金材料预热,预热温度为385℃,然后在轧机上进行多道次轧制,然后在轧机上进行多道次轧制,将所述铸态镁合金在热轧辊进上行多次热轧,具体地,所述热轧辊预热温度为200℃,加热时间为90min。得到镁合金负极轧制板材,控制加热轧辊下压量并记录所述铸态镁合金轧制变形量,每道次的压下量为5%,下压次数为13次,最后总变形量为50%,将其命名为az61-0.5in 5r。如图2所示,(a)和(b)分别为轧制量30%和50%的背散射电子图像,可见岛状第二相显著破碎,破碎程度随着轧制量增大而加剧。

35.利用电火花线切割机切取镁合金负极轧制板材,所述镁合金负极轧制板板材尺寸为70

×

40

×

5mm。将所述镁合金轧板切除部分在距离镁合金轧板边缘7mm处切除,获得海水电池用镁合金负极板材,所述海水电池用镁合金负极板材包括晶粒和mg

17

al

12

相,所述晶粒直径为0~20um,所述mg

17

al

12

相的直径为0~12um。

36.电化学性能和放电测试:

37.如图3所示,将实施例1和实施例2中的镁合金负极板材进行电化学性能和放电测试,从50macm-2

电流密度下的恒流放电曲线可得,az61-0.5in 3r的放电电位为-1.23v,放电效率为62%;az61-0.5in 5r的放电电位为-1.22v,放电效率为57%。由此可见,30%的轧制量在进一步提升铸态镁合金的放电活性的同时具有较高的电流效率。

38.如图4所示,(a)和(b)为az61-0.5in 3r和az61-0.5in 5r镁负极经50macm-2

放电2h并去除腐蚀产物后的放电形貌,从图中可以看到az61-0.5in 3r镁负极展现出均匀平整的放电形貌,未发现明显的腐蚀坑,且金属颗粒脱落程度低于az61-0.5in 5r,说明30%轧制量利于负极的均匀溶解。同时,轧制后无明显的电偶腐蚀发生,说明第二相破碎有利于降低电偶腐蚀的敏感性。从30%轧制量后较为均匀平整的放电形貌还可推测,放电过程中腐蚀产物的吸附性较差,放电活性升高。

39.本发明通过在镁合金负极中添加铟元素来进行合金化改性,满足了镁合金环保、经济的设计要求,更为重要的是通过优化后期的轧制变形量可使镁负极晶粒细化、mg

17

al

12

相破裂的同时维持较低的位错密度,从而减小了电偶腐蚀的倾向,提高了镁负极的利用效率。另一方面,本发明通过添加铟元素制作的镁合金用作海水激活电池的负极时,在放电时可使得腐蚀产物易于脱落、溶解,从而提高了镁负极的放电活性。

40.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。