1.本发明涉及梯度陶瓷技术领域,尤其涉及一种耐腐蚀镍基粉末制备梯度陶瓷炉管涂层的方法。

背景技术:

2.扩散炉是半导体生产线前工序的重要工艺设备之一,用于大规模集成电路、分立器件、电力电子、光电器件和光导纤维等行业的扩散、氧化、退火、合金及烧结等工艺。经扩散炉产生的半导体制程气体具体高温和腐蚀性的特点,一般的管材很难达到工艺要求,如果管材受高温发生变形或受工艺废气腐蚀发生渗漏会造成严重的事故,造成重大的经济损失。

3.激光熔覆技术自诞生以来,总的来讲未能使其得以真正推广应用。这主要因为激光熔覆中存在的最为棘手的问题是熔覆层的裂纹与开裂,并在很大程度上限制了这一技术的应用范围。激光熔覆裂纹产生的主要原因是由于激光熔覆材料和基材材料在物理性能上存在差异,加之高能密度激光束的快速加热和急冷作用,使熔覆层中产生极人的热应力。通常情况下,激光熔覆层的热应力为拉应力,当局部拉应力超过涂层材料的强度极限时,就会产生裂纹,由子激光熔覆层的枝晶界、气孔、夹杂处强度较低且易子产生应力集中,裂纹往往在这些地方产生。

4.同时现有的激光熔覆的基材往往采用剖光打磨,打磨不彻底,基材表面残留油脂,在高温情况下油脂会与镍基材料发生反应或放出气体,形成气孔导致裂纹发生,影响涂层的特征性能。

5.针对以上问题,在这里我们提出一种耐腐蚀镍基粉末制备梯度陶瓷炉管涂层的方法。

技术实现要素:

6.本发明的目的是提供一种耐腐蚀镍基粉末制备梯度陶瓷炉管涂层的方法,通过向镍基合金内加入低熔点金属避免产生应力集中所造成的裂纹,同时通过喷射除锈和清洗除污确保基材表面的光洁,增加激光熔覆镍基涂层的稳定性,间接加强了镍基涂层的特征性能。

7.本发明的技术方案是这样实现的:

8.一种耐腐蚀镍基粉末制备梯度陶瓷炉管涂层的方法,包括以下步骤:

9.步骤一、选择规格、尺寸符合要求的炉管;

10.步骤二、基面处理,钢管内表面采用喷射除锈和清洗除污,去除内表面油脂、污垢、氧化皮和铁屑,最后烘干,其中清洗除污所用清洗剂由乙醇15%、三乙醇6%、油酸10%、甘油单硬脂酸酯15%和水54%组成,同时在所述清洗剂中加入少量磨砂颗粒;

11.步骤三、在炉管上采用激光器熔覆所述镍基合金粉末,单次进炉管实现单层激光熔覆,单次完成激光熔覆厚度范围为1.0-1.2mm的镍基耐腐蚀炉管涂层;

12.步骤四:冷却5-10min,对路管内碎渣进行鼓风清理;

13.步骤五:二次激光器熔覆所述镍基合金粉末,形成双层镍基耐腐蚀炉管涂层激光熔覆厚度范围为2.0-2.4mm;

14.步骤六:冷却5min后对路管内镍基耐腐蚀炉管涂层进行打磨,进一步提升平整度降低流体阻力;步骤七:清理炉管内残渣,制成成品。

15.进一步的,在步骤二中,炉管内壁喷射除锈的除锈等级达到gb/t 8923要求的sa2.5级,内表面锚纹深度范围应在30-40um。

16.进进一步的,在步骤二中,在所述喷射除锈喷射除锈后进行清洗除污,所述磨砂颗粒成分为sic,粒径处于30-40um。

17.进一步的,在步骤二中,所述的镍基耐腐蚀炉管涂层耐腐蚀涂层硬度范围为hrc60-70,在1200℃、hcl、hs强腐蚀性气体中腐蚀速率≤0.008mm

·

a-1,耐腐蚀性达到5级。

18.进一步的,步骤三中,激光熔覆设备工艺参数是:功率:6000w,焦距:300~400mm,表面平整度ra:≤5um,内壁成型效率:≤0.7m2/h,置粉厚度:0.1~1.5mm。

19.在步骤六中,打磨后的炉管内镍基耐腐蚀炉管涂层表面平整度ra范围为:0.4-1.0um。

20.进一步的,一种耐腐蚀镍基粉末制备梯度陶瓷炉管涂层的方法所使用的材料为一种耐腐蚀镍基粉末。

21.一种耐腐蚀镍基粉末,组成分数(以质量百分数计):ni:40-45%;cr:22-29%;fe:20-28%;si:4-5%;mn:1.50~3.50%;cu:1.50~3.50%;nb:1%-2.5%;c:0.5%-1.5%;ti:0.5-1.0%;强化粉:0.5-1.0%,所述强化粉由多种低熔点金属和多种高强度金属组成,所述低熔点金属熔点处于200-300度,所述低熔点金属由bi和pb组成。

22.进一步的,所述强化粉包含bi:10-20%;mo:10-20%;pb:20-30%;co:20-30%;mg:20-30%,所述耐腐蚀镍基粉末的粒度为300-400目。

23.本发明的有益效果是:

24.(1)本发明设计了一种耐腐蚀镍基粉末,通过添加强化粉,强化粉所包含的低熔点的合金材料,可以缓解镍基粉末在熔融冷却过程中涂层的应力集中所导致的裂纹,降低开裂倾向,确保涂层的力学特征,同时强化粉包含多种增强涂层强度的金属元素,使得制得的镍基粉末相比现有的镍合金化学粉末具有耐高温、耐腐蚀等优点。

25.(2)本发明通过设计特定的除污清洗剂,清洗剂由乙醇15%、三乙醇6%、油酸10%、甘油单硬脂酸酯15%和水54%组成,根据相似相溶和乳化原理对基材表面的油污进行清除,并在除污清洗剂中添加磨砂颗粒,磨砂颗粒有sic组成,粒径在30-40um,添加的磨砂颗粒不仅能够帮助清理基材表面油污,由于其组成与炉管涂层制备材料相同,且量较小不会对镍基粉末质量产生影响,大大的提高了油污清洁效率,避免了基材表面油污对激光熔覆涂层的影响。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.实施例一

28.根据本发明的实施例,提供了一种耐腐蚀镍基粉末制备梯度陶瓷炉管涂层的方法。

29.一种耐腐蚀镍基粉末,组成分数够成为(以质量百分数计):ni:40%;cr:25%;fe:20%;si:5%;mn:3.50%;cu:3.50%;nb:1%;c:1%;ti:0.5%;强化粉:0.5%。

30.强化粉包含bi:20%;mo:20%;pb:20%;co:20%;mg:20%,将耐腐蚀镍基粉末混合后过筛,筛网密度为300-400目,制得镍基粉末。

31.具备耐腐蚀镍基粉末的梯度陶瓷炉管涂层制备方法,包括以下步骤:步骤一、选择规格、尺寸符合要求的炉管;步骤二、基面处理,钢管内表面采用喷射除锈和清洗除污,去除内表面油脂、污垢、氧化皮和铁屑,最后烘干,其中清洗除污所用清洗剂由乙醇磨15%、三乙醇6%、油酸10%、甘油单硬脂酸酯15%和水54%组成,同时在所述清洗剂中加入少量磨砂颗粒,炉管内壁喷射除锈的除锈等级达到gb/t 8923要求的sa2.5级,内表面锚纹深度范围应在30-40um,在所述喷射除锈喷射除锈后进行清洗除污,所述磨砂颗粒成分为sic,粒径处于30-40um;步骤三、在炉管上采用激光器熔覆所述镍基合金粉末,单次进炉管实现单层激光熔覆,单次完成激光熔覆厚度范围为1.0-1.2mm的镍基耐腐蚀炉管涂层;步骤四:冷却5-10min,对路管内碎渣进行鼓风清理;步骤五:二次激光器熔覆所述镍基合金粉末,形成双层镍基耐腐蚀炉管涂层激光熔覆厚度范围为2.0-2.4mm;步骤六:冷却5min后对路管内镍基耐腐蚀炉管涂层进行打磨,进一步提升平整度降低流体阻力;步骤七:清理炉管内残渣,制成成品。

32.实验测试一

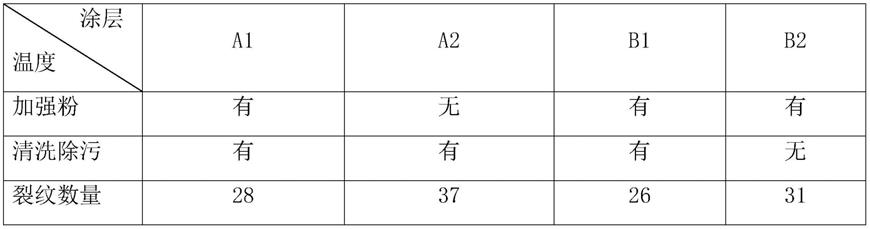

33.取直径为300mm,长度为100mm的炉管管材4根,基面上通过本发明实施例一所提出耐腐蚀镍基粉末和方法(加和不加强化粉)制得的炉管涂层a1、a2和有无经过除污清洗制得的炉管涂层b1、b2,出去变量外其他条件均相同,通过观察制得涂层表面裂纹数量,实验结果如下:

[0034][0035]

由本实验结果对比a1、a2和b1发现在均进行清洗除污条件下加入含有低熔点材料的强化剂后,裂纹数量减少近25%,通过对比a1、b1和b2发现在均加入加强粉的条件下,进行清洗除污使得裂纹数量减少近15%。

[0036]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。