1.本发明涉及半导体技术领域,特别涉及一种防止化学镀渗液的方法及半导体器件的制备方法。

背景技术:

2.化学镀是一种新型的金属表面处理技术,其具体是在金属的催化作用下,通过可控制的氧化还原反应产生金属的沉积过程。与电镀相比,化学镀技术具有镀层均匀、工艺灵活、无需直流电源设备等特性,在许多领域中化学镀技术已取代电镀技术而成为一种环保的表面处理工艺。

3.在半导体和微电子集成制造领域中,化学镀技术也已得到广泛的应用。而在执行化学镀工艺之前,通常需要对不希望化学镀的器件区域的表面贴附保护膜,以保护该表面不受化学镀的影响。当前的贴膜技术主要包括两种方式:第一种方式是保护膜贴附基板的几乎整个表面;第二种方式是包边贴膜,即,保护膜贴附基板的整个表面和部分侧壁。其中,第一种方式中,保护膜的边缘完全暴露在化学镀的渡液中,从而在化学镀的过程中随着渡液的循环流动,将极易导致镀液从保护膜的边缘将保护膜冲开,从而导致渗液,严重影响产品良率及生产效率。而第二种方式,其需要专用设备,不利于降低成本,同时也存在需要手动揭膜的问题,影响生产效率,增加良率不稳风险。

技术实现要素:

4.本发明的目的在于提供一种防止化学镀渗液的方法,以解决现有的化学镀工艺中存在的化学镀渗液的问题。

5.为解决上述技术问题,本发明提供一种防止化学镀渗液的方法,包括:提供基板,所述基板具有相对的第一表面和第二表面,所述基板中还定义有器件区域和环绕在所述器件区域外围的边缘环区;其中,所述边缘环区的第一表面相对于所述器件区域的第一表面凸出至少两级台阶,所述至少两级台阶的高度由内环至外环逐级递增;在所述基板的第一表面上贴附保护膜,所述保护膜覆盖所述器件区域和部分边缘环区,并且所述保护膜至多贴附至位于最高台阶下的下级台阶上;以及,执行化学镀工艺,以在所述基板的第二表面上形成化学镀金属。

6.可选的,所述边缘环区的第一表面相对于所述器件区域的第一表面凸出至少两级台阶的方法包括:对基板的第一表面进行减薄处理,并且由外环至内环的方向减薄厚度呈梯度递增。

7.可选的,对基板的第一表面进行减薄处理的方法包括:对所述基板的第一表面进行至少两次减薄处理,减薄面积往基板的中心逐次内缩。

8.可选的,所述减薄处理包括化学机械研磨工艺。

9.可选的,所述至少两级台阶中的各级台阶的台面宽度均为1mm-3mm。

10.可选的,所述器件区域的第一表面相对于所述边缘环区的最低台阶还内陷一级台

阶。

11.可选的,在贴附所述保护膜时,以所述保护膜的端部与其正对的台阶之间距离100μm-500μm为目标距离进行贴附。

12.可选的,所述基板中对应于所述器件区域的厚度为60μm-130μm。

13.本发明的另一目的在于提供一种半导体器件的制备方法,包括:采用如上所述的防止化学镀渗液的方法,执行化学镀工艺。其中,所述半导体器件例如包括igbt器件。

14.在本发明提供的防止化学镀渗液的方法中,通过使基板的边缘环区相对于器件区域的表面凸出至少两级台阶,并在贴附保护膜时使保护膜至多贴附至位于最高台阶下的下级台阶上,使得保护膜的端部正对台阶的内侧壁,从而在执行化学镀工艺时,即存在有凸出的台阶,以用于阻挡镀液从保护膜的端部渗入,避免基板中不希望化学镀的器件区域的表面受到影响,有效提高了产品良率及其稳定性,且生产效率高。

附图说明

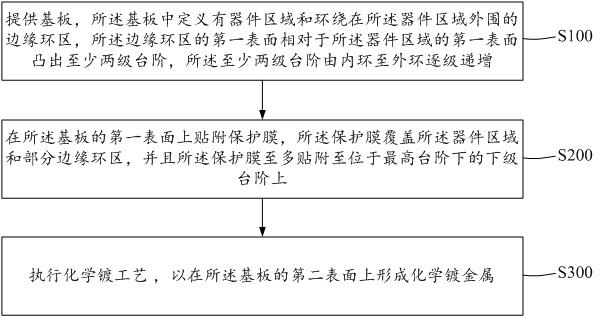

15.图1为本发明一实施例中的防止化学镀渗液的方法的流程示意图;图2-图5为本发明一实施例中对基板的第一表面执行减薄过程中的结构示意图。

16.其中,附图标记如下:100-基板;110-边缘环区;110a-第一级台面;110b-第二级台面;110c-第三级台面;200-保护膜。

具体实施方式

17.本发明的核心思路在于提供一种防止化学镀渗液的方法,通过使基板的边缘环区相对于器件区域的表面凸出至少两级台阶,并在贴附保护膜时使保护膜的端部未贴附在最高台阶上,从而在执行化学镀工艺时,镀液至少可以在最高台阶的阻挡下避免渗入至保护膜和基板之间,防止基板的第一表面受到影响。

18.具体可参考图1所示,本发明提供的防止化学镀渗液的方法例如包括如下步骤。

19.步骤s100,提供基板,所述基板具有相对的第一表面和第二表面,所述基板中还定义有器件区域和环绕在所述器件区域外围的边缘环区;其中,所述边缘环区的第一表面相对于所述器件区域的第一表面凸出至少两级台阶,所述至少两级台阶的高度由内环至外环逐级递增。

20.步骤s200,在所述基板的第一表面上贴附保护膜,所述保护膜覆盖所述器件区域和部分边缘环区,并且所述保护膜至多贴附至位于最高台阶下的下级台阶上。

21.步骤s300,执行化学镀工艺 ,以在所述基板的第二表面上形成化学镀金属。

22.以下结合图2-图5和具体实施例对本发明提出的防止化学镀渗液的方法作进一步详细说明,其中图2-图5为本发明一实施例中用于防止化学镀渗液时对基板的第一表面执行减薄过程中的结构示意图。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。以及附图中所示的诸如“上方”,“下方”,“顶部”,“底部”,“上方”和“下方”之类的相对术语可用于描述彼此之间的各种元件的关系。这些相对术语旨在涵盖除附图中描绘的取向之外的元件的不同取向。例如,如果装置相对于附图中的视图是倒置的,则例如描述为在另一元件“上方”的元件现在将在该元件下方。

23.在步骤s100中,重点参考图4所示,提供基板100,所述基板100具有相对的第一表面和第二表面。所述基板100例如包括晶圆等。其中,基板100的第一表面和第二表面可分别为基板的背面和正面。本实施例中,基板100的第二表面为需进行化学镀的表面,基板100的第一表面为需贴附保护膜的表面。

24.进一步的,所述基板100中还定义有器件区域和环绕在所述器件区域外围的边缘环区110。通常而言,所述器件区域中可形成有半导体器件,所述半导体器件例如为功率器件,所述功率器件可进一步包括igbt器件等。

25.继续参考图4所示,所述边缘环区110的第一表面相对于所述器件区域的第一表面凸出至少两级台阶,所述至少两级台阶由内环至外环逐级递增;也即,所述器件区域的第一表面相对于所述边缘环区110的第一表面的最高处内陷至少两级台阶。因此,所述边缘环区110的最外环对应于最高台阶,所述器件区域则对应在最低台阶。

26.应当认识到,所述边缘环区110的第一表面相对凸出的台阶数量和各个台阶的高度具体可根据器件区域和边缘环区的最外环之间的台阶高度差而对应调整。以及,各级台阶的台面宽度可根据所述边缘环区110的宽度而对应调整。举例而言,所述边缘环区110 内的各级台阶的高度相同,以及各级台阶的台面宽度也相同(例如,各级台阶的台面宽度均为1mm-3mm)。

27.本实施例中,所述边缘环区110的第一表面相对于器件区域的第一表面凸出两级台阶,进而产生了三级台面,即,第一级台面110a、第二级台面110b和第三级台面110c,所述器件区域的第一表面即对应于第三级台面110c,所述边缘环区110的第一表面即对应于第二级台面110b和第一级台面110a。其中,所述第三级台面110c的台面高度具体可根据器件区域内的基板厚度而对应设置,即,由所述第三级台面110c至基板的第二表面的高度即对应于器件区域内所要求的基板厚度。例如,所述基板100中对应于所述器件区域的厚度为60μm-130μm,基于此,即可通过控制所述第三级台面110c的高度,使得器件区域能够达到所需厚度。

28.其中,使所述边缘环区110的第一表面相对于所述器件区域的第一表面凸出至少两级台阶的方法例如为:使所述器件区域的第一表面相对于所述边缘环区的第一表面的最高处内陷至少两级台阶。具体的,所述至少两级台阶的形成方法包括:对基板100的第一表面进行减薄处理,并且由外环至内环的方向减薄厚度呈梯度递增。进一步的方案中,可对所述基板的第一表面进行至少两次减薄处理,减薄面积往基板的中心逐次内缩,从而形成由外环至内环逐级递减的至少两级台阶,并且最低台阶的台面范围(对应于最后一次减薄时所对应的减薄范围)至少包括器件区域。具体的实施例中,所述减薄处理例如可包括化学机械研磨工艺,即利用所述化学机械研磨工艺对所述基板100的第一表面进行研磨,以实现减薄处理。

29.下面结合图2-图4,对本实施例中形成所述至少两级台阶的方法进行详细说明。

30.首先参考图2和图3所示,执行第一次减薄过程(例如,化学机械研磨工艺),所述第一次减薄过程的减薄边界介于所述边缘环区110的内环边界和外环边界之间,此时所述边缘环区110的最外环的顶表面即构成第一级台面110a,以及在第一次减薄过程后,下沉的表面即构成第二级台面110b。

31.接着参考图3和图4所示,执行第二次减薄过程(例如,化学机械研磨工艺),所述第

二次减薄过程的减薄边界介于第一次减薄过程的减薄边界和器件区域的外边界之间,此时在第二次减薄过程后,下沉的表面即构成第三级台面110c。

32.即,所述第二次减薄过程的减薄范围相对于所述第一次减薄过程的减薄范围往基板的中心内缩,并且第二次减薄过程的减薄范围仍涵盖器件区域,以将器件区域的基板厚度减薄至满足要求的厚度。其中,在第二次减薄过程的减薄范围内实质上叠加了第一次减薄过程的减薄厚度和第二次减薄厚度的减薄厚度。

33.需要说明的是,本实施例中,所述器件区域的第一表面相对于所述边缘环区110中的最低台面还内陷一级台阶,例如,所述第二次减薄过程的减薄边界对应于器件区域的外边界,使得所述第二次减薄过程的减薄区域即对应于器件区域,从而使得所形成的第三级台面110c完全位于所述器件区域中,器件区域的第一表面整体低于边缘环区的第二级台面110b。然而其他实施例中,还可使所述器件区域的第一表面和所述边缘环区中的最低台面齐平,例如,所述第二次减薄过程的减薄范围超出器件区域,从而使得器件区域的第一表面和边缘环区中靠近器件区域的第一表面齐平,而对应于第三级台面110c。

34.在步骤s200中,具体可参考图5所示,在所述基板的第一表面上贴附保护膜200,所述保护膜200覆盖所述器件区域和部分边缘环区11,并且所述保护膜200的端部至多贴附至位于最高台阶下的下级台阶上。

35.即,所述保护膜200未贴附至最高台阶上,使得保护膜200的端部的侧壁正对最高台阶的内侧壁,从而在后续的化学镀工艺中,可利用正对的凸出台阶阻挡镀液从所述保护膜200的端部渗入。

36.本实施例中,所述边缘环区110中的最高台阶所对应的表面即为第一级台面110a,以及位于最高台阶下的下级台阶所对应的表面即为第二级台面110b,所述保护膜200覆盖所述器件区域(对应于第三级台面110c)和第二级台面110b。

37.具体的方案中,在贴附所述保护膜200时,可以以所述保护膜200的端部与其正对的台阶之间距离100μm-500μm为目标距离进行贴附。通常来说,在贴附所述保护膜200时,不可避免的会存在工艺偏差,进而使得保护膜200的端部实际贴附的位置会相对于目标位置存在偏差。因此,当以所述保护膜200的端部与其正对的台阶之间零距离进行贴附时,若存在工艺偏差,将会导致保护膜200的端部实际贴附的位置可能会搭接在最高台阶上。而本实施例中,正是考虑到贴附工艺中所存在的正常偏差(例如,0-100μm的工艺偏差),在贴附保护膜200时,基于保护膜200的端部距离与其正对的台阶100μm-500μm为目标进行贴附,此时,在贴附过程中存在0-100μm的可允许偏差范围内,仍可确保保护膜200的端部不会贴附至最高台阶上。此外,通过使保护膜200与其正对的台阶之间预留一定距离,还便于后续撕膜机撕膜。

38.在步骤s300中,执行化学镀工艺 ,以在所述基板的第二表面上形成化学镀金属。此时,所述基板的第一表面在所述保护膜200的覆盖下,而避免器件区域的第一表面受到化学镀的影响。

39.如上所述,本实施例中,使所述基板100的边缘环区呈台阶状设置,并使保护膜200至多覆盖至位于最高台阶下的下级台阶上,从而可利用凸出的台阶阻挡镀液从保护膜200的端部渗入,有效改善化学镀渗液的问题,进而可有效提高产品良率及其稳定性,提高生产效率。本实施例中,所述保护膜200贴附至位于最高台阶下的下层台阶上,基于此,则还可使

最高台阶相对于其下层台阶的台阶高度大于等于保护膜200的厚度。

40.需要说明的是,本实施例中,是以边缘环区110的第一表面相对于器件区域的第一表面凸出两级台阶为例进行说明。然而其他实施例中,所述边缘环区110的第一表面相对于器件区域的第一表面还可凸出三级台阶,此时,所述边缘环区110中由外环至内环设置有高度依次降低的第一级台面、第二级台面和第三级台面,以及所述器件区域的第一表面则对应于第四级台面,所述第四级台面低于所述第三级台面。

41.此外,在本实施例的图3-图5中,其示例性的示出了各级台阶的内侧壁为垂直侧壁。然而应当认识到,在具体应用中,各级台阶的内侧壁还可以是倾斜侧壁而具有一定的坡度,这仍然在本发明的技术方案的范围内。

42.本实施例中还提供了一种半导体器件的制备方法,其具体采用了如上所述的防止化学镀渗液的方法进行化学镀过程。

43.具体的,所述半导体器件例如包括igbt器件,此时例如可通过化学镀工艺在基板(例如晶圆等)的正面(对应于如上所述的第二表面)上形成化学镀金属。其中,在执行化学镀工艺之前,对所述基板的背面(对应于如上所述的第一表面)进行处理,以使得边缘环区的第一表面相对于所述器件区域的第一表面凸出至少两级台阶,所述至少两级台阶的高度由内环至外环逐级递增。以及,在所述基板的第一表面上贴附保护膜,并且所述保护膜的端部未贴附最高台阶,使得保护膜的端部正对台阶的内侧壁。如此一来,在后续执行化学镀工艺时,即可利用凸出的台阶有效阻挡镀液从保护膜的端部渗入。

44.需要说明的是,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围。

45.此外还应该认识到,此处描述的术语仅仅用来描述特定实施例,而不是用来限制本发明的范围。必须注意的是,此处的以及所附权利要求中使用的单数形式“一个”和“一种”包括复数基准,除非上下文明确表示相反意思。例如,对“一个步骤”或“一个装置”的引述意味着对一个或 多个步骤或装置的引述,并且可能包括次级步骤以及次级装置。应该以最广义的含义来理解使用的所有连词。以及,词语“或”应该被理解为具有逻辑“或”的定义,而不是逻辑“异或”的定义,除非上下文明确表示相反意思。此外,本发明实施例中的方法和/或设备的实现可包括手动、自动或组合地执行所选任务。