1.本发明涉及一种加工水电站返修主轴联轴孔的工艺方法,特别涉及水电站返修更换两个联轴装配主轴中的一个轴时,新轴加工联轴孔的工艺方法。

背景技术:

2.水轮机主轴与发电机主轴是水轮发电机组中的重要部件,是将水轮机转轮与发电机转子相连,传递扭矩,起到将水流的能量转换为旋转机械能的关键作用。

3.水轮发电机组两个联轴主轴,作为传递扭矩、保证机组运行稳定性的关键部件,水电站在定期对机组进行检修时,都会将两个联轴主轴作为重点检查项目。但因锻造问题、加工误差、疲劳累计、电站运行状态或突发状况等多种因素影响,极有可能导致其中一个主轴先达到使用寿命,需更换新轴,而另一个轴仍沿用旧轴不更换。此种情况下当两个联轴主轴是通过销传递扭矩,在加工新轴联轴孔时如何将需更换的旧轴联轴孔位置精确的进行复制,最终保证新轴与电站旧轴的联轴销孔有较好的同轴度,一直是主轴返修的难点问题。因为联轴孔同轴度如若偏差较大,会使销无法进行装配,即使存在一定程度不影响装配的较小偏差,销装配后,在机组运行时会使销承受更大剪切力导致使用寿命减小,容易对机组产生较大安全隐患。

4.通常,加工新轴的联轴孔,会使用数控镗床对需更换的旧轴联轴孔位置运行数控程序进行记录,而后在加工新轴联轴孔时,利用旧轴联轴孔的数控位置程序进行加工。这种传统方案对于联轴孔同轴度,完全依赖于数控机床的精度,不够准确,因为利用数控记录圆周各联轴孔位置数据存在累计偏差较大,即使在中间增加一次粗加工联轴孔,实测联轴孔与旧轴同轴度偏差,然后根据偏差值修订数控程序位置,也无法达到同轴度0.05mm的精度。

5.因此,为了解决上述问题,有必要针对需要将旧轴孔位置高精度移植到新轴上情况,提供一种加工精度高、实施方式简单、成本较低、通用性强,适用于无法采用同镗联轴孔方式所有联轴孔的加工方法。

技术实现要素:

6.有鉴于此,本发明目的在于提供一种高精度加工水电站返修主轴联轴孔的工艺方法,特别针对水电站返修只更换两个联轴装配主轴中的一个轴时,新轴加工联轴孔的工艺方法。本发明的技术方案为:

7.一种加工水电站返修主轴联轴孔的工艺方法包括如下步骤:

8.步骤一:清理测量:清理旧轴各平面、圆表面干净,测量旧轴的凹止口圆直径尺寸公差;

9.步骤二:镗模制造:加工制造1个镗模工具;

10.步骤三:旧轴装配镗模:旧轴上镗床平台按配合面与镗轴移动的方向垂直放置;以旧轴与镗模凸、凹止口为定位基准,进行把合装配;

11.步骤四:镗模找正孔加工:镗床按镗模的配合面找平,按旧轴180

°

方向上两个联轴

孔分别单独找正,对应将镗模的两个找正孔扩孔加工;按找正孔直径尺寸配加工镗模定位销,加工后装配定位销;后分别按余下联轴孔单独找正,对应将镗模其余找正孔扩孔加工;

12.步骤五:第一次拆镗模:将镗模与旧轴拆开,清理镗模、新轴各平面、圆表面干净;

13.步骤六:新轴装配镗模:将镗模的凸止口圆作为与新轴凹止口圆的定位基准进行把合装配;

14.步骤七:新轴联轴孔加工:镗床使用百分表按镗模的配合面找平,按镗模180

°

方向上两个找正孔分别单独找正,对应加工新轴上两个联轴孔,加工后装配定位销;后分别按余下镗模找正孔单独找正,对应加工新轴其余联轴孔;

15.步骤八:第二次拆镗模:将镗模与新轴拆开,清理镗模、新轴各平面、圆表面干净。

16.在上述一种加工水电站返修主轴联轴孔的工艺方法中,所述步骤二中,镗模的直径尺寸与厚度设置为15:1的比例关系;镗模的凸止口圆按旧轴的凹止口直径尺寸公差进行配加工;配合面平面度要求0.02mm,配合面与配合面平行度要求0.03mm;镗模找正孔数量与旧轴的联轴孔数量一致。

17.在上述一种加工水电站返修主轴联轴孔的工艺方法中,所述步骤二中,镗模凸止口圆单件时不加工,在镗模与旧轴把合加工找正孔完成后,以圆周所有找正孔为基准数控找出所在中心坐标,并以此中心坐标加工与凸止口圆尺寸直径相同的凸止口圆。

18.在上述一种加工水电站返修主轴联轴孔的工艺方法中,所述步骤三中,旧轴联轴孔与镗模找正孔中心对齐;用镗模调同心装置,通过测间隙孔使圆周均布4点间隙相差不超过0.01mm,保证镗模与旧轴同轴;旧轴配合面c与镗模的配合面b贴紧,要求无间隙,局部最大不超过0.02mm;新轴和镗模装配要求与旧轴和镗模装配要求相同。

19.在上述一种加工水电站返修主轴联轴孔的工艺方法中,所述步骤四中,镗床单独按旧轴联轴孔找正,偏差不大于0.01mm。

20.在上述一种加工水电站返修主轴联轴孔的工艺方法中,所述步骤七中,镗床单独按新轴联轴孔找正,偏差不大于0.01mm。

21.本发明的有益效果是:

22.1.利用以往加工主轴联轴孔常用的镗模加工原理,对镗模结构形式及工艺方法进行更改,形成一种新的加工联轴孔的工艺方法:即通过对旧轴联轴孔单孔找正,加工镗模找正孔,并在此工位下加工出与镗模找正孔同中心的新轴定位止口;新轴通过高精度的止口与镗模定位,再以镗模找正孔为基准加工新轴联轴孔。这样,通过一个镗模精确的将旧轴孔位置移植到新轴上,此过程中,相对于旧联轴孔的位置度偏差,主要在于两次单孔找正偏差,在机械加工行业里,数控机床单孔找正偏差均可控制在0.01mm,故新旧两轴联轴孔位置度偏差能控制在φ0.03mm,真正实现了一种高精度加工联轴孔的技术方法。

23.2.本发明方法加工精度高、实施方式简单、成本较低、通用性强,适用于因设备能力限制、工期、场地等多种原因而无法采用同镗联轴孔方式的所有联轴孔的加工,可以进行推广。

附图说明

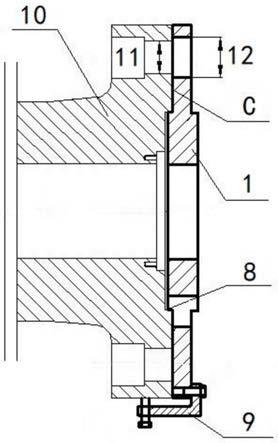

24.图1为本发明镗模结构剖面示意图。

25.图2为本发明镗模结构俯视示意图。

26.图3为本发明旧轴装配镗模后结构示意图。

27.图4为本发明新轴装配镗模后结构示意图。

28.图5为本发明旧轴、新轴装配定位销结构示意图。

29.图中标记说明:1-镗模;2-凸止口圆;3-测间隙孔;4-镗模厚度;5-镗模直径;6-凸止口圆;7-找正孔;8-凹止口圆;9-调同心装置;10-旧轴;11-联轴孔;12-找正孔;13-凹止口圆;14-新轴;15-联轴孔;16-定位销;a-配合面;b-配合面;c-配合面;d-配合面。

具体实施方式

30.下面结合附图和具体实施方式对本发明做进一步说明。一种加工水电站返修主轴联轴孔的工艺方法,特别针对水电站返修更换两个联轴装配主轴中的一个轴时,新轴加工联轴孔的工艺方法。技术方案如下:

31.步骤一:清理测量:清理旧轴10各平面、圆表面干净,测量旧轴10的凹止口圆8直径尺寸公差;

32.步骤二:镗模制造:加工制造1个镗模1工具;

33.步骤三:旧轴装配镗模:旧轴10上镗床平台按配合面c与镗轴移动的方向垂直放置;以旧轴10与镗模1凸、凹止口为定位基准,进行把合装配;

34.步骤四:镗模找正孔加工:镗床按镗模1的配合面a找平,按旧轴10的180

°

方向上两个联轴孔11分别单独找正,对应将镗模1的两个找正孔7扩孔加工为找正孔12;按找正孔12直径尺寸配加工镗模定位销16,加工后装配定位销16;后分别按余下联轴孔11单独找正,对应将镗模1其余找正孔7扩孔加工为找正孔12;

35.步骤五:第一次拆镗模:将镗模1与旧轴10拆开,清理镗模1、新轴14各平面、圆表面干净;

36.步骤六:新轴装配镗模:将镗模1的凸止口圆2作为与新轴14凹止口圆13的定位基准进行把合装配;

37.步骤七:新轴联轴孔加工:镗床使用百分表按镗模1的配合面b找平,按镗模1的180

°

方向上两个找正孔12分别单独找正,对应加工新轴10上两个联轴孔15,加工后装配定位销16;后分别按余下镗模1找正孔12单独找正,对应加工新轴10其余联轴孔15;

38.步骤八:第二次拆镗模:将镗模1与新轴14拆开,清理清理镗模1、新轴14各平面、圆表面干净。

39.具体实施例:

40.以对某水电站水电机组主轴改造检修为例,说明应用本发明方法进行加工的过程:该机组水轮机主轴经检测已不满足运行要求,需对其更换重新制造加工,而与其联轴的发电机主轴无需更换,可继续使用。水轮机主轴重量10800kg,长度3616mm,法兰直径φ1200mm,共14个φ92mm直径大小的联轴孔,为保证新轴联轴孔位置度与旧轴联轴孔尽可能一致,采用本发明进行加工,过程如下:

41.1)清理旧轴:用清洗剂全面清理旧轴10各平面、圆表面干净,用内径千分尺实测旧轴10的凹止口圆8直径尺寸公差;

42.2)镗模制造:

43.镗模1的直径尺寸5同主轴法兰直径φ1200mm,与厚度4设置为15:1的比例关系,即

厚度d为80mm;镗模1的凸止口圆6按旧轴10的凹止口8实测直径尺寸公差进行配加工,凸、凹止口直径间隙设置为0.02mm-0.08mm;配合面b平面度要求0.02mm,配合面a与配合面b平行度要求0.03mm;镗模1找正孔7数量与旧轴10的联轴孔11数量一致,均为14个;

44.镗模1的凸止口圆2单件时不加工,在镗模1与旧轴10把合加工找正孔12完成后,以圆周所有找正孔12为基准数控找出所在中心坐标,并以此中心坐标加工与凸止口圆6尺寸直径相同的凸止口圆2;

45.3)旧轴装配镗模:旧轴10上镗床平台,按配合面c与镗床镗轴移动的方向垂直放置。以旧轴10与镗模1凸、凹止口为定位基准,进行把合装配,装配要求:旧轴10联轴孔11与镗模1找正孔7中心对齐;用4组圆周均布镗模调同心装置9,通过测间隙孔3测量凸止口圆6与凹止口圆8间隙,使4点间隙相差不超过0.01mm,保证镗模1与旧轴10同轴;旧轴10配合面c与镗模1的配合面b贴紧,要求无间隙,局部最大不超过0.02mm;

46.4)镗模找正孔加工:镗床按镗模1的配合面a找平偏差在0.01mm;镗床按旧轴10的180

°

方向上两个联轴孔11分别单独找正,要求偏差0.01mm,合格后对应将镗模1的两个找正孔7扩孔加工为找正孔12;

47.按找正孔12直径尺寸配加工镗模定位销16,配车间隙要求0.01mm-0.03mm,加工后装配旧轴10与镗模1的定位销16;后分别按余下联轴孔11单独找正,对应将镗模1其余找正孔7扩孔加工为找正孔12;

48.5)第一次拆镗模:将镗模1与旧轴10拆开,清理镗模1、新轴14各平面、圆表面干净;

49.6)新轴装配镗模:将镗模1的凸止口圆2作为与新轴14凹止口圆13的定位基准进行装配,装配要求见上述步骤3,与旧轴10和镗模1装配要求相同;

50.7)新轴联轴孔加工:镗床使用百分表按镗模1的配合面b找平偏差在0.01mm;按镗模1的180

°

方向上两个找正孔12分别单独找正,要求偏差0.01mm,合格后对应加工新轴10上两个联轴孔15,加工后装配新轴14与镗模1的定位销16;后分别按余下镗模1找正孔12单独找正,对应加工新轴10其余联轴孔15;

51.8)第二次拆镗模:将镗模1与新轴14拆开,清理清理镗模1、新轴14各平面、圆表面干净;

52.9)在工地使用激光跟踪仪测量与旧轴10联轴的主轴联轴孔位置度并记录坐标值;再使用激光跟踪仪测量在制造厂内加工完成的新轴14的联轴孔15位置度并记录坐标值,将两组坐标值进行对比,作为新轴14的联轴孔15位置度一种有效检测、验证手段。

53.以上对本发明及其实施方式进行了举例描述,这种描述没有限制性,附图中所示的也仅是本发明的实施方式之一,实际的实施内容并不局限于此。总而言之,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。