一种轴承曲柄的压力装配机

【技术领域】

1.本实用新型涉及零件的装配设备领域,具体是一种轴承曲柄的压力装配机。

背景技术:

2.如图1和图1a所示,其为一种电动自行车的车架结构示意图,电动自行车的车架200一般均设有踩踏板201,踩踏板201需要通过曲柄202连接在车架200上,曲柄202要实现绕bb轴203转动,还需在bb轴203的两端各套接一轴承204。因此,而目前的安装均是人工手动进行,装配时,先将一边轴承204装于轴承座一端,再放入轴承隔套,再将另一边轴承204装于轴承座,再将bb轴装于两个轴承204的内孔中,然后在bb轴203的一端部旋上锁紧螺母205,再将曲柄安装在bb轴203的两端压紧,最后将踩踏板201安装在曲柄202上。由于整个过程均是手动操作,因此装配效率较低,而且各部件的装配位置和各种操作力度均很难达到统一的装配标准。

技术实现要素:

3.本实用新型要解决的技术问题,在于提供一种轴承曲柄的压力装配机,可以对轴承曲柄实现半自动安装,提高安装效率,并能达到统一的装配标准。

4.本实用新型是这样实现的:一种轴承曲柄的压力装配机,包括:

5.机架;

6.限位移动座,位于装配工位的下方,水平布置于机架上并能左右来回移动;

7.中心轴推送装置,位于装配工位的左侧,包括中心轴和第一驱动,所述中心轴在所述第一驱动的带动下能左右来回伸缩以出入所述装配工位;

8.压力推送装置,位于装配工位的右侧,包括推头、压力传感器、第二驱动以及位移传感器,所述推头、所述压力传感器、所述第二驱动以及所述位移传感器依次连接;以及

9.压紧装置,位于装配工位的周围,通过压紧力来固定目标装配工件。

10.进一步的,所述限位移动座进一步包括一滚筒架、一承载板、若干个滑杆以及若干个滑套,所述滚筒架由一固定框和若干个水平并排设置的滚筒构成,若干个滑杆固定在所述机架上,若干个所述滑套固定连接于所述固定框,并能左右移动地套设在所述滑杆上,所述承载板铺设于所述滚筒架上。

11.进一步的,所述第一驱动为水平设置的气缸,所述中心轴的固定端连接在所述气缸的活塞上,工作端设有一第一连接槽。

12.进一步的,所述第二驱动为液压油缸,所述推头的内端通过所述压力传感器连接在所述液压油缸的活塞上,外端设有一第二连接槽。

13.进一步的,所述压紧装置包括上压机构和后侧压机构;

14.所述上压机构,位于装配工位的上方,为所述目标装配工件提供自上而下的压紧力,并进一步包括第一顶推气缸和第一压紧块,所述第一压紧块连接于所述第一顶推气缸的活塞上;

15.所述后侧压机构位于装配工位的后侧方,为所述目标装配工件提供自上而下的压紧力,并进一步包括第二顶推气缸、导向杆、升降连接块、侧向压紧气缸和第二压紧块,所述导向杆竖直的固定在机架上,所述升降连接块连接于所述第二顶推气缸的活塞并能沿所述导向杆上下移动,所述侧向压紧气缸倾斜地安装于所述升降连接块,且活塞末端连接所述第二压紧块。

16.进一步的,所述第一压紧块和所述第二压紧块均为尼龙块。

17.进一步的,还包括第一升降装置和第二升降装置;

18.所述第一升降装置包括第一伺服电机、第一滚珠螺杆、第一丝杆螺母、第一导轨以及第一滑块,所述第一伺服电机和所述第一导轨安装在所述机架上,所述第一伺服电机通过所述第一滚珠螺杆连接所述第一丝杆螺母,所述第一滑块分别连接所述第一丝杆螺母和所述中心轴推送装置,并能沿所述第一导轨上下滑动;

19.所述第二升降装置包括第二伺服电机、第二滚珠螺杆、第二丝杆螺母、第二导轨以及第二滑块,所述第二伺服电机和所述第二导轨安装在所述机架上,所述第二伺服电机通过所述第二滚珠螺杆连接所述第二丝杆螺母,所述第一滑块分别连接所述第一丝杆螺母和所述压力推送装置,并能沿所述第二导轨上下滑动。

20.进一步的,还包括左顶头和右顶头;

21.所述左顶头的左端为能与所述第一连接槽匹配连接的左连接端,右端为右平直端;

22.所述右顶头的右端为能与所述第二连接槽匹配连接的右连接端,左端为左平直端。

23.本实用新型的优点在于:本实用新型的轴承曲柄的压力装配机,通过中心轴推送装置与压力推送装置有配合,即能将轴承和曲柄安装到位,而且压力推送装置上还设有压力传感器和位移传感器,可以精确控制压力推送装置的推力大小和位移大小,从而在力度和位置上实现精确统一地装配。

【附图说明】

24.下面参照附图结合实施例对本实用新型作进一步的说明。

25.图1是一种电动自行车车架的结构示意图;

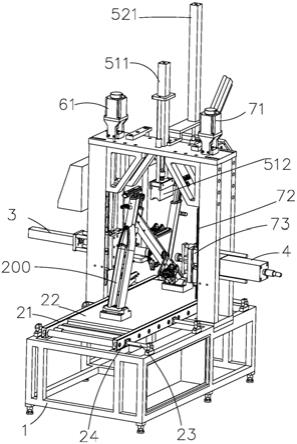

26.图2是本实用新型压力装配机的整体结构示意图;

27.图3是本实用新型压力装配机在装配状态下的整体结构示意图;

28.图4是本实用新型压力装配机在装配状态下的右视结构示意图;

29.图5是图3中沿a-a的剖视图,为预装轴承时的状态示意图;

30.图6是本实用新型装配工位在装配轴承时的一状态示意图;

31.图7是本实用新型装配工位在装配轴承时的另一状态示意图;

32.图8是本实用新型装配工位在装配曲柄时的一状态示意图;

33.图9是本实用新型装配工位在装配曲柄时的另一状态示意图;

34.图10是本实用新型压力装配机的压紧装置在压紧状态的立体结构示意图;

35.图11和图12均是本实用新型压力装配机的压紧装置的原理结构示意图。

【具体实施方式】

36.本实用新型实施例通过提供一种轴承曲柄的压力装配机,可以对轴承曲柄实现半自动安装,提高安装效率,并能达到统一的装配标准。

37.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:本实用新型的轴承曲柄的压力装配机,通过中心轴推送装置与压力推送装置有配合,即能将轴承和曲柄安装到位,而且压力推送装置上还设有压力传感器和位移传感器,可以精确控制压力推送装置的推力大小和位移大小,从而实现精确统一地装配。

38.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

39.请参阅图1至图12所示,本实用新型的一种轴承曲柄的压力装配机100,包括:

40.机架1;

41.限位移动座2,位于装配工位p的下方,水平布置于机架1上并能左右来回移动;

42.中心轴推送装置3,位于装配工位p的左侧,包括中心轴31和第一驱动32,所述中心轴31在所述第一驱动32的带动下能左右来回伸缩以出入所述装配工位;所述第一驱动32为水平设置的气缸,所述中心轴31的固定端连接在所述气缸的活塞322上,工作端设有一第一连接槽312。

43.压力推送装置4,位于装配工位p的右侧,包括推头41、压力传感器42、第二驱动43以及位移传感器44,所述推头41、所述压力传感器42、所述第二驱动43以及所述位移传感器44依次连接;所述第二驱动43为液压油缸,所述推头41的内端通过所述压力传感器42连接在所述液压油缸的活塞432上,外端设有一第二连接槽412。

44.压紧装置5,位于装配工位p的周围,通过压紧力来固定目标装配工件,在本实施例中,目标装配工件为车架200。

45.其中,作为本实施例更具体或更优的实现方式:

46.所述限位移动座2进一步包括一滚筒架21、一承载板22、若干个滑杆23以及若干个滑套24,所述滚筒架21由一固定框211和若干个水平并排设置的滚筒212构成,若干个滑杆23固定在所述机架1上,若干个所述滑套24固定连接于所述固定框211,并能左右移动地套设在所述滑杆23上,所述承载板22铺设于所述滚筒架21上,可相对滚筒架21左右移动,以利于中心轴推送装置3和压力推送装置4在作业时,不同的装配步骤中可以推动车架200在装配工位p内的各预设位置;同样承载板22也可以沿滚筒212前后移动,以利于车架200的更换时的移动操作。

47.所述压紧装置5包括上压机构51和后侧压机构52;

48.所述上压机构51,位于装配工位p的上方,为所述目标装配工件提供自上而下的压紧力,实现车架200的上保护盖的背胶与车架200的粘接更加牢固,并进一步包括第一顶推气缸511和第一压紧块512,所述第一压紧块512连接于所述第一顶推气缸511的活塞上;

49.所述后侧压机构52,位于装配工位p的后侧方,为所述目标装配工件提供自上而下的压紧力,实现车架200的后保护盖的背胶与车架200的粘接更加牢固,并进一步包括第二顶推气缸521、导向杆522、升降连接块523、侧向压紧气缸524和第二压紧块525,所述导向杆522竖直的固定在机架1上,所述升降连接块523连接于所述第二顶推气缸521的活塞并能沿所述导向杆522上下移动,所述侧向压紧气缸524倾斜地安装于所述升降连接块523,且活塞

末端连接所述第二压紧块525。

50.所述第一压紧块和所述第二压紧块均为尼龙块,从而保护车架200的上保护盖和后保护盖表面不受损害。

51.本实新型还包括第一升降装置6和第二升降装置7,第一升降装置6和第二升降装置7可同步上升及同步下降,从而可将中心轴推送装置3和压力推送装置4调整到合适的高度,以适应不同产品的装配作业;

52.所述第一升降装置6包括第一伺服电机61、第一滚珠螺杆64、第一丝杆螺母65、第一导轨62以及第一滑块63,所述第一伺服电机61和所述第一导轨62安装在所述机架1上,所述第一伺服电机61通过所述第一滚珠螺杆64连接所述第一丝杆螺母65,所述第一滑块63分别连接所述第一丝杆螺母65和所述中心轴推送装置3,并能沿所述第一导轨62上下滑动;

53.所述第二升降装置7包括第二伺服电机71、第二滚珠螺杆74、第二丝杆螺母75、第二导轨72以及第二滑块73,所述第二伺服电机71和所述第二导轨72安装在所述机架1上,所述第二伺服电机71通过所述第二滚珠螺杆74连接所述第二丝杆螺母75,所述第一滑块73分别连接所述第一丝杆螺母65和所述压力推送装置4,并能沿所述第二导轨72上下滑动。

54.本实新型还包括左顶头8和右顶头9,用于中心轴推送装置3和压力推送装置4对装配的曲柄202施加均衡的压力;

55.所述左顶头8的左端为能与所述第一连接槽312匹配连接的左连接端81,右端为右平直端82;

56.所述右顶头9的右端为能与所述第二连接槽412匹配连接的右连接端91,左端为左平直端92。

57.利用本实用新型压力装配机在车架上装配轴承曲柄的操作过程如下:

58.1、主要如图6所示,中心轴推送装置3的中心轴31在所述第一驱动32的带动下向右伸入装配工位,装配人员即可手动地将两个轴承204之一、车架200、隔套206以及两个轴承204之二依次穿装在中心轴31上,再将bb轴203装在推头41的凹槽里。

59.2、这时第二驱动43开始工作将bb轴203推出,推出最大力为压入bb轴的工艺要求的最大力(在装配之前通过调整液压系统压力来达到此要求),此时第一驱动32将以第二驱动43推出的同等速度往后收回,如图7所示,最终bb轴203就会代替中心轴31从而实现与两个轴承204之一、车架200、隔套206以及两个轴承204之二的配合,直到第二驱动43终止推动,在整个推动过程中,压力传感器42自动捕捉出压制过程中的最大推力和最小推力,位移传感器44记录最后终止推动的位置,如此,内部程序控制器能根据最大推力和最小推力及最终的位置综合判断此次装配是否合格。

60.3、如图7所示,将上一步骤压好的bb轴203一端旋上锁紧螺母205(手工完成),然后将左右两个曲柄202分别套在bb轴203两端,因bb轴203两端有和左右两个曲柄202相配合的莫氏锥度,所以左右两个曲柄202很轻松就可以套上。然后将车架200靠在左顶头8上(注:固定车架的承载板22是可以在滚筒212上左右移动的)。

61.4、这时第二驱动43开始工作,直至右顶头9将左右两个曲柄202压到不能推动为止,如图8和图9所示。在整个推动过程中,压力传感器42自动捕捉出压制过程中的最大推力和最小推力,位移传感器44记录最后终止推动的位置,如此,内部程序控制器能根据最大推力和最小推力及最终的位置综合判断此次装配是否合格。

62.5、如图10至图12所示,在第二驱动43压紧左右两个曲柄202的同时,上压机构51的气缸511开始伸出,进行车架200的上保护盖的压紧作业。在此同时后侧压机构52的气缸521也在同时伸出,进行车架200的后保护盖的压紧作业。保压5秒钟后两气缸收回归到零位。(注:上保护盖和后保护盖内侧均有3m胶,手工提前将其粘贴在车架上后在此时保压将上保护盖和后保护盖完全贴紧而已)。

63.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。