1.本实用新型涉及锯床技术领域,尤其涉及一种板材自动锯切的组合式锯床。

背景技术:

2.当前公布的中国专利授权公告号为cn208374350u的一种板材自动锯切带锯床,虽然可以对板材进行切割处理。

3.但是存现以下缺点:1、由于板材的切割尺寸不同,无法根据板材的切割尺寸进行快速调节,每次需要对板材进行划线后切割,造成板材的切割效率下降;2、板材在切割过程中产生的碎屑无法进行处理,需要人工清理,不仅给人们带来了麻烦,费时费力,且粉尘扬尘到空气中会造成环境污染。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种板材自动锯切的组合式锯床。

5.为了解决现有技术存在的问题,本实用新型采用了如下技术方案:

6.一种板材自动锯切的组合式锯床,包括底板、吸尘组件、平移机构,所述底板的顶面中部开设有矩形通孔,所述矩形通孔内右侧安装有切割轮,所述矩形通孔内左侧安装有吸尘组件;所述底板的顶面左侧设有平移侧板,所述平移侧板通过平移机构与底板连接。

7.优选地,所述矩形通孔内右侧壁中部开设有单轴电机孔,所述单轴电机孔的内部设有单轴电机,所述单轴电机的电机轴端部与切割轮的中部同心固接。

8.优选地,所述吸尘组件包括梯形吸尘罩、吸尘箱、吸尘泵,所述矩形通孔内左侧设有梯形吸尘罩,位于梯形吸尘罩的下方设有吸尘箱,所述吸尘箱的顶面中部设有吸尘泵,所述吸尘泵的进气端、出气端分别设有进气管、出气管,所述进气管的外端与梯形吸尘罩的底端口连通,所述出气管的外端与吸尘箱的顶面一侧连通。

9.优选地,所述底板的顶面左侧沿边设有限位板,所述限位板上开设有一对限位孔,每个所述限位孔的内部均插设有t形限位杆,每根所述t形限位杆的里端部均与平移侧板固接,每根所述t形限位杆的外段上均套设有张力弹簧。

10.优选地,所述平移机构包括螺纹长筒、丝杠,所述底板的底面左侧两个拐角处设有一对滑环,每个所述滑环内均插设有螺纹长筒,所述底板的底面右侧两个拐角处设有一对固定轴承,每个所述固定轴承内均插设有丝杠,每根所述丝杠的左端部均螺旋插设在对应的螺纹长筒内。

11.优选地,所述平移侧板的左侧面两端设有一对平移杆,每根所述平移杆的外端均设有斜杆,每根所述斜杆的底端均与对应的螺纹长筒的外端固接。

12.优选地,所述底板的底面右侧设有双轴电机,所述双轴电机的两根电机轴端部均设有驱动轴,每根所述驱动轴的外端部均套设有第一锥齿轮,每根所述丝杠的右端部均套设有第二锥齿轮,每个所述第一锥齿轮均与对应的第二锥齿轮啮合连接。

13.优选地,所述平移侧板的右侧面铺设有平层板,所述底板的底面四个拐角里侧均设有支撑腿。

14.与现有技术相比,本实用新型的有益效果是:

15.1、在本实用新型中,通过平移机构的配合使用,双轴电机的两根电机轴带动驱动轴及丝杠转动,带动螺纹长筒及平移侧板进行横向平移,通过对平移侧板的调节作业,改变平层板与切割轮之间的切割间距,方便了对板材的切割尺寸进行快速调节;

16.2、在本实用新型中,通过吸尘组件的配合使用,切割轮对板材切割的过程中,产生大量的碎屑灰尘,在吸尘泵的作用下,碎屑灰尘被吸进至梯形吸尘罩内,并通过吸尘泵排放至吸尘箱内,方便了对切割过程中产生的碎屑灰尘进行清理;

17.综上所述,本实用新型通过各机构组件的配合使用,解决了切割尺寸无法调节及碎屑灰尘过多的问题,且整体结构设计紧凑,方便了对板材的切割尺寸进行快速调节,也方便了对切割过程中产生的碎屑灰尘进行清理。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

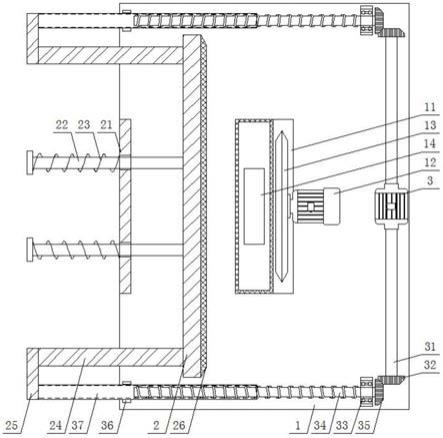

19.图1为本实用新型的主视图;

20.图2为本实用新型的俯视图;

21.图3为本实用新型的俯视剖面图;

22.图4为本实用新型的左视图;

23.图5为本实用新型的吸尘组件示意图;

24.图中序号:底板1、矩形通孔11、单轴电机12、切割轮13、梯形吸尘罩14、吸尘泵15、吸尘箱16、支撑腿17、平移侧板2、限位板21、t形限位杆22、张力弹簧23、平移杆24、斜杆25、平层板26、双轴电机3、驱动轴31、第一锥齿轮32、固定轴承33、丝杠34、第二锥齿轮35、滑环36、螺纹长筒37。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.实施例1:本实施例提供了一种板材自动锯切的组合式锯床,参见图1-5,具体的,包括底板1、吸尘组件、平移机构,底板1为水平纵向放置的矩形板状,底板1的顶面中部开设有矩形通孔11,矩形通孔11内右侧安装有切割轮13,矩形通孔11内左侧安装有吸尘组件;底板1的顶面左侧设有纵向放置的平移侧板2,平移侧板2通过平移机构与底板1连接。

27.在本实用新型中,矩形通孔11内右侧壁中部开设有单轴电机孔,单轴电机孔的内部设有输出端朝外的单轴电机12,单轴电机12的电机轴端部与切割轮13的中部同心固接,单轴电机12的电机轴带动切割轮13高速转动,通过切割轮13的高速转动对板材进行切割作业。

28.在本实用新型中,底板1的顶面左侧沿边设有限位板21,限位板21上开设有一对限位孔,每个限位孔的内部均插设有横向滑动贯穿的t形限位杆22,每根t形限位杆22的里端部均与平移侧板2固接,每根t形限位杆22的外段上均套设有张力弹簧23,平移侧板2横向平移时,带动t形限位杆22沿着限位孔横向滑动,带动张力弹簧23压缩变形,增加了平移侧板2的稳定性。

29.在本实用新型中,平移机构包括螺纹长筒37、丝杠34,底板1的底面左侧两个拐角处设有一对滑环36,每个滑环36内均插设有横向滑动贯穿的螺纹长筒37,底板1的底面右侧两个拐角处设有一对固定轴承33,每个固定轴承33内均插设有横向贯穿固接的丝杠34,每根丝杠34的左端部均螺旋插设在对应的螺纹长筒37内。

30.在本实用新型中,平移侧板2的左侧面两端设有一对平移杆24,每根平移杆24的外端均设有斜杆25,每根斜杆25的底端均与对应的螺纹长筒37的外端固接,螺纹长筒37配合丝杠34进行螺旋转动,带动螺纹长筒37沿着滑环36进行滑动,并通过斜杆25带动平移杆25及平移侧板2进行横向平移。

31.在本实用新型中,底板1的底面右侧设有纵向固接的双轴电机3,双轴电机3的两根电机轴端部均设有同轴联接的驱动轴31,每根驱动轴31的外端部均套设有第一锥齿轮32,每根丝杠34的右端部均套设有第二锥齿轮35,每个第一锥齿轮32均与对应的第二锥齿轮35啮合连接,双轴电机3的两根电机轴带动驱动轴31及第一锥齿轮32同步转动,啮合带动第二锥齿轮35及丝杠34同步转动。

32.在本实用新型中,平移侧板2的右侧面铺设有平层板26,底板1的底面四个拐角里侧均设有支撑腿17。

33.实施例2:在实施例1中,还存在板材切割过程中碎屑灰尘过多的问题,因此,在实施例1的基础上本实施例还包括:

34.在本实用新型中,吸尘组件包括梯形吸尘罩14、吸尘箱16、吸尘泵15,矩形通孔11内左侧设有梯形吸尘罩14,位于梯形吸尘罩14的下方设有吸尘箱16,吸尘箱16的顶面中部设有吸尘泵15,吸尘泵15的进气端、出气端分别设有进气管、出气管,进气管的外端与梯形吸尘罩14的底端口连通,出气管的外端与吸尘箱16的顶面一侧连通,切割轮13对板材切割的过程中,产生大量的碎屑灰尘,在吸尘泵15的作用下,碎屑灰尘被吸进至梯形吸尘罩14内,并通过吸尘泵15排放至吸尘箱16内,方便了对切割过程中产生的碎屑灰尘进行清理。

35.实施例3:在本实用新型具体使用时,其操作步骤如下:

36.步骤一,单轴电机12、吸尘泵15、双轴电机3分别通过电源线与外接电源电性连接;

37.步骤二,启动双轴电机3,双轴电机3的两根电机轴带动驱动轴31及第一锥齿轮32同步转动,啮合带动第二锥齿轮35及丝杠34同步转动,螺纹长筒37配合丝杠34进行螺旋转动,带动螺纹长筒37沿着滑环36进行滑动,并通过斜杆25带动平移杆25及平移侧板2进行横向平移;

38.步骤三,同时,带动t形限位杆22沿着限位孔横向滑动,带动张力弹簧23压缩变形,通过对平移侧板2的调节作业,改变平层板26与切割轮13之间的切割间距,并把板材紧靠平层板26向前推动;

39.步骤四,启动单轴电机12,单轴电机12的电机轴带动切割轮13高速转动,通过切割轮13的高速转动对板材进行切割作业;

40.步骤五,切割轮13对板材切割的过程中,产生大量的碎屑灰尘,启动吸尘泵15,在吸尘泵15的作用下,碎屑灰尘被吸进至梯形吸尘罩14内,并通过吸尘泵15排放至吸尘箱16内。

41.本实用新型通过各机构组件的配合使用,解决了切割尺寸无法调节及碎屑灰尘过多的问题,且整体结构设计紧凑,方便了对板材的切割尺寸进行快速调节,也方便了对切割过程中产生的碎屑灰尘进行清理。

42.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。