1.本发明属于锻压机械技术领域,涉及工件顶料部件的结构及性能改进,具体为一种锻压机上下顶料装置。

背景技术:

2.早期的锻压机械上、下顶料装置为机械顶料机构。采用凸轮旋转运动,通过上杠杆、拉杆、下杠杆带动摆轴绕其轴心摆动,从而推动顶料杆顶料。此结构传动链多,传动精度差,而且不能自动调节行程。

3.目前的锻压机械下顶料装置采用多顶杆顶料。如图1所示,垫板中心和底座中心各有一个导向套和顶杆,底座中心导向套是用锥端开槽紧定螺钉固定。如中国专利(授权公告号cn208178354u)公开的一种“螺旋压力机下顶料装置”,包括带有三个台阶孔的顶料底座,安装在顶料底座下部两个台阶孔内的导向铜套,安装在顶料底座底面上的连接板,安装在连接板上的顶料油缸缸体,位于导向铜套内孔安装的导柱,位于导柱中部凹形槽内通过插销与活塞杆连接的接头,安装在导柱底部的接头压板,安装在导柱顶面上的托板,在托板上方安装的顶料杆,安装在螺旋压力机底座侧面上的行程控制装置。

4.再如中国专利(授权公告号cn 209773367 u)公开的“一种热模锻压力机的上顶料装置”,包括上滑块(1),该装置还包括安装定位套(3),其安装在热模锻压力机上工作台上,氮气弹簧(4),设于所述安装定位套(3)内,并通过尾部螺纹孔固定于所述安装定位套(3)内,用于给锻件实施向下的压力,迫使锻件与上模分离,所述上滑块(1)及安装定位套(3)内均设有风冷管道,所述风冷管道与热模锻压力机上进风口对接,接通压缩空气,在上顶料装置工作时对该装置进行冷却。

5.此外根据用户使用反馈,锻压机械下顶料装置因传动环节及部件较多,安装及拆卸较麻烦,也增加了生产制造成本。而上顶料装置采用液压顶料或气顶料,工件加热锻打后液压上顶料或气顶料的密封圈会受到一定的收缩影响,从而导致会有泄漏现象发生。

技术实现要素:

6.本发明的目的是提供一种锻压机上下顶料装置,用于解决现有技术中顶料装置存在的密封圈易变形泄露、安装威化较为麻烦的问题。

7.为了实现本发明的目的,采用以下技术方案:

8.锻压机上下顶料装置,包括分别从工件上方、下方进行动作的上顶料机构和下顶料机构,所述上顶料机构包括设在上模座竖向通道内的上顶料杆,上模座固定在滑块上,上模具安装在上模座的下方;所述上顶料杆下端可以伸至上模具腔内,上顶料杆上部与穿过上模座横向通道的连杆内端固定,连杆外端安装滑动组件,滑动组件的滚轮与梯形挡板的斜边滑动接触,所述斜边从下至上向靠近滑块侧倾斜;当滑块下行工作时,所述滚轮沿斜边滑动下行并与梯形挡板脱离,连杆带动上顶料杆收至上模座竖向通道内;当滑块上行回程时,所述滚轮与梯形挡板接触并沿斜边滑动上行,连杆带动上顶料杆伸出推动工件与上模

具分离。

9.为了进一步实现本发明的目的,还可以采用以下技术方案:

10.如上所述的锻压机上下顶料装置,所述下顶料机构包括驱动组件、导向套以及安装在导向套内的下顶料杆,所述导向套固定在通孔内,通孔竖向开设在工作台垫板和底座中间部位;所述导向套内壁与下顶料杆外壁带有适配的台阶结构,通过台阶结构使下顶料杆悬挂在导向套内;所述驱动组件设置在下顶料杆下方,当需要进行下顶料时,驱动组件推动下顶料杆上升将工件顶出。

11.燃烧所述的锻压机上下顶料装置,所述通孔和导向套位于工作台垫板和底座的中心位置。

12.如上所述的锻压机上下顶料装置,所述导向套内壁与下顶料杆外壁的台阶结构为单台阶;所述导向套为铜套。

13.如上所述的锻压机上下顶料装置,所述驱动组件为液压缸或者气缸,驱动组件的活塞杆位于下顶料杆的下端。

14.如上所述的锻压机上下顶料装置,所述梯形挡板相对于斜边的另一侧与梯形底板连接,梯形底板固定在立柱内侧。

15.如上所述的锻压机上下顶料装置,所述梯形挡板在梯形底板上的安装位置可以上下调整。

16.如上所述的锻压机上下顶料装置,所述连杆由直杆和斜杆构成,由直杆和斜杆的一端固定连接,斜杆的另一端安装滚轮组件,所述斜杆向上倾斜设置。

17.根据权利要求8所述的锻压机上下顶料装置,所述斜杆与直杆构成的夹角在120

°

~150

°

范围之间。

18.如上所述的锻压机上下顶料装置,所述上模座横向通道口外侧通过螺钉安装法兰,连杆穿过所述法兰上开设的竖向限位导向口。

19.与现有技术相比,本发明的优点在于:

20.本发明结构简单、方便安装与拆卸;性能可靠、通用性强;省工省时、制造安装周期短、成本低。

21.下顶料机构在结构上,仅在工作台垫板和底座中心通孔装有一个导向套,下顶料杆带有台阶并安装在导向套内,利用导向套内壁的台阶将下顶料杆悬挂在设备底座中心位置。导向套和工作台垫板利用过渡配合定位安装,下顶料杆和导向套利用间隙配合上下滑动。

22.上顶料机构在结构上,通过滑动式结构带动上顶料杆推动锻打工件的脱离模具。在立柱内侧平面有丝孔与梯形底板连接,梯形挡板再与梯形底板连接。滑动组件的滚轮在滑块外部与梯形挡板的斜边相接触,用于驱动上顶料杆动作。当滑块下行进行工作时,滑块到达最低点,此时,滑块上的滚轮在梯形挡板的最下位置,与梯形挡板是脱离开的。当滑块上行回程,此时,滚轮会接触到梯形挡板滚动上行,模座内的顶杆会触碰到工件,从而使锻打工件脱落上模具。本发明可以实现工件的方便脱模和防止粘模。

23.此外,带斜边的梯形挡板可以上下调整,放在合适的位置用螺栓固定即可,方便安装,也能够对上顶料杆的推动距离和推力实现调节。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍。

25.图1是现有的下顶料装置结构示意图;

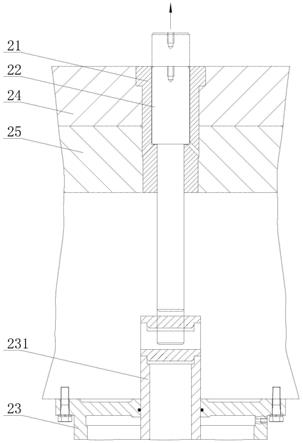

26.图2是本实施例所述下顶料机构的结构示意图;

27.图3是图2中所述下顶料杆上升后的示意图。

28.图4是本实施例所述上顶料机构的结构示意图;

29.图5是图4中所述梯形底板与梯形挡板的放大图。

30.附图标记:附图标记:11-第一导套,12-顶杆,13-第二导套,14-导向柱,15-开槽螺钉;21-导向套,22-下顶料杆,23-驱动组件,231-活塞杆,24-工作台垫板,25-底座;31-上顶料杆,32-滑块,33-上模座,34-上模具,35-连杆,36-滑动组件,37-法兰;41-立柱,42-梯形底板,43-梯形挡板,44-斜边;51-工件。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

32.如图1-图5所示,本实施例公开的一种锻压机上下顶料装置,包括分别从工件上方、下方进行动作的上顶料机构和下顶料机构。

33.如图1所示,现有的下顶料装置采用多顶杆顶料。在工作台垫板24中心和底座25中心各有一个导向套和顶杆,也即第一导套11、顶杆12;第二导套13、导向柱14,底座25中心的第二导套13是用锥端开槽螺钉15固定。因传动环节及部件较多,第一导套11、顶杆12;第二导套13、导向柱14等安装及拆卸较麻烦,也增加了生产制造成本。

34.如图2、图3所示,该下顶料机构包括驱动组件、导向套21以及安装在导向套21内的下顶料杆22。

35.驱动组件设置在下顶料杆22下方,当需要进行下顶料时,驱动组件推动下顶料杆22上升将工件顶出。

36.其中,导向套21和现有的第一导套11、第二导套13在作用和制作材料上相同,对下顶料杆22的升降起到导向和限位,提高下顶料杆22移动的精确性。下顶料杆22和导向套21利用间隙配合上下滑动。

37.为了防止磨损,在下顶料杆22与导向套21内壁之间还可以设置胶套。同时,该导向套21为铜套,以保证其强度和耐高温性能。

38.导向套21固定在通孔内,通孔竖向开设在工作台垫板24和底座25中心位置。工作台垫板24和底座25部位的通孔同轴,工作台垫板24部位的通孔上端带有台阶,与导向套21外壁的台阶部相适配。安装时,将导向套21置于通孔内并使两者固定。

39.导向套21内壁与下顶料杆22外壁带有适配的台阶结构,通过台阶结构使下顶料杆22悬挂在导向套21内。导向套21内壁与下顶料杆22外壁的台阶结构可以是多台阶,但会相应增加两者的加工成本和结构。

40.本实施例中导向套21内壁与下顶料杆22外壁的台阶结构为单台阶。采用单台阶满

足下顶料杆22在导向套21内的悬挂和升降动作。

41.继续参见图3所示,本实施例中的驱动组件采用气缸,驱动组件的活塞杆231位于下顶料杆22的下端。当需要把下模膛中的工件顶出时,压缩空气进入气缸下腔内,推动活塞杆231、下顶料杆22一起上升。

42.由于在结构上,下顶料机构仅在工作台垫板24和底座25中心通孔装有一个导向套21,下顶料杆22带有台阶并安装在导向套21内,利用导向套21内壁的台阶将下顶料杆22悬挂在设备底座25中心位置。因此,本发明具有结构简单、方便安装与拆卸;性能可靠、通用性强;省工省时、制造安装周期短、成本低。

43.如图4、图5所示,该上顶料机构包括上顶料杆31、驱动上顶料杆31动作的滑动机构以及斜板机构。

44.继续参见图1,上顶料杆31设在上模座33竖向通道内,上模座33固定在滑块32上,上模具34安装在上模座33的下方。

45.上顶料杆31下端可以伸至上模具34腔内,上顶料杆31上部与穿过上模座33横向通道的连杆35内端固定。

46.上顶料杆31的结构与现有技术中的顶杆相同,为金属材料制成,具有较好的强度和耐磨性能。

47.上模座33横向通道与竖向通道连通,构成l形结构。横向通道的空间高度与连杆35的活动空间适配,并限定上顶料杆31的升降高度。

48.滑动机构中的连杆35为连接上顶料杆31与滑动组件36连接部件。

49.滑动组件36安装在连杆35外端,上顶料杆31的上部或顶端与连杆35的内端连接。滑动组件36上设置有滚轮。通过滑动机构与斜板机构配合带动上顶料杆31升降动作。

50.本实施例中的滑动组件36由滚轮支架和滚轮构成,滚轮支架与连杆35固定连接,滚轮通过转轴与滚轮支架连接。

51.该滚轮与斜板机构中的梯形挡板43的斜边44滑动接触,斜边44从下至上向靠近滑块32侧倾斜,即该斜边44上部比下部更靠近滑块32。

52.具体而言,当滑块32下行工作时,滚轮沿斜边44滑动下行并与梯形挡板43脱离。在滑块32下行的过程中,此时,滚轮受到斜边44向上的摩擦力,传递给连杆35带动上顶料杆31收在上模座33竖向通道内。

53.当滑块32上行回程时,所述滚轮与梯形挡板43接触并沿斜边44滑动上行,在滑块32上行的过程中,此时,滚轮受到斜边44向下的摩擦力,连杆35带动上顶料杆31伸出推动工件51与上模具34分离。

54.继续参见如图5所示,本实施例中的梯形挡板43安装在梯形底板42上,梯形挡板43相对于斜边44的另一侧与梯形底板42连接,梯形底板42固定在立柱41内侧。安装时,立柱41内侧平面有丝孔与梯形底板42连接,梯形挡板43再与梯形底板42连接。梯形挡板43与梯形底板42的连接面带有齿部或梯形部,方便两者进行安装连接。

55.本实施例中的梯形挡板43在梯形底板42上的安装位置可以上下调整。梯形底板42上设置多个销孔,梯形挡板43上带有圆柱销,圆柱销与不同位置的销孔配合实现两者固定,以提高本发明的通用性能,带斜边44的梯形挡板43可以上下调整,放在合适的位置用螺栓固定即可,方便安装,也能够对上顶料杆31的推动距离和推力实现调节。

56.参见图4所示,连杆35由直杆和斜杆构成,直杆和斜杆的一端固定连接,斜杆的另一端安装滚轮组件,斜杆向上倾斜设置。斜杆与直杆构成的夹角在120

°

~150

°

范围之间。

57.本实施例中的斜杆与直杆形成的夹角为135

°

,直杆和斜杆为一体式结构,采用整根杆体制成。

58.此外,为了保证连杆35的动作精确,在上模座33横向通道口外侧通过螺钉安装法兰37,连杆35穿过该法兰37上开设的竖向限位导向口。

59.本发明未详尽描述的技术内容均为公知技术。