1.本实用新型涉及三角异形焊带加工领域,具体涉及一种防焊带回缩的焊带压延机构。

背景技术:

[0002] 以往光伏电板用三角异形焊带在压延过程中,是对已经拉丝成型的三角状铜丝进行均匀间隔压延压平加工,目前通过上下压辊结构进行加工,上压辊设计成非对称结构,一半是弧形凸起,下压辊设计为环形压辊,环形压辊与弧形凸起配合挤压进入的三角状铜丝,把铜丝的上端一段压成扁平状,弧形凸起挤压过后,上压辊上其余位置辊体与下压辊是不接触的,当上压辊的环形压辊与下压辊的弧形凸起分开后,铜丝立马失去上下压辊的作用力,会出现铜丝回缩现象,铜丝失去了往前的输送牵引力,导致加工的压平段间隔不一致,加工精度不够。例如专利201910701712 .9,一种分段式三角焊带的压延设备,该专利中的下压辊还设计了焊带导槽,但是也存在铜丝回缩问题。

技术实现要素:

[0003]

为了解决上述问题,本实用新型提出了一种防焊带回缩的焊带压延机构,设计简单,使用方便,解决铜丝回缩问题。

[0004]

本实用新型的技术方案:

[0005]

一种防焊带回缩的焊带压延机构,它包括支架、上压辊、下压辊、电机,支架内上部旋转安装有上压辊,支架内下部旋转安装有下压辊,上压辊位于下压辊的上方,支架一侧安装有两个电机,两个电机分别对应驱动连接上压辊和下压辊,所述上压辊包括上辊体、环形胶套、弧形凸块,上辊体外侧安装有环形胶套,上辊体外侧对称设计有两个弧形凸块,环形胶套上也对应设计有两个矩形孔,两个弧形凸块对应从两个矩形孔中穿过;所述下压辊包括下辊体和环形凸块,下辊体的外侧中间设计有环形凸块。

[0006]

所述环形胶套的厚度与弧形凸块的高度相同。

[0007]

所述环形凸块和弧形凸块的宽度相同。

[0008]

所述上压辊和下压辊的两侧分别通过滑块滑动安装在支架上,电机也对应安装在一侧的滑块上面,支架的两侧分别安装有滑轨,滑块滑动安装在滑轨上,上下相邻的滑块之间安装有弹簧,支架上面还安装有蜗轮蜗杆调节机构,蜗轮蜗杆调节机构包括蜗轮、蜗杆、手轮、蜗轮轴、螺母,蜗轮设计两个,两个蜗轮分别通过蜗轮轴旋转安装在支架上面,蜗杆两端通过支撑座旋转安装在支架上面,蜗杆同时与两个蜗轮啮合配合,蜗杆的一端安装有手轮,螺母固定安装在支架上面,蜗轮轴从螺母中旋转穿过,两个蜗轮轴下端旋转连接在两侧的滑块上面。

[0009]

所述上压辊和下压辊之间进线位置的进料侧从远到近依次安装有除脏污槽、第一导轮、防脱导轮、第二导轮、进线导轮,除脏污槽通过竖撑架安装在支架的一侧,第一导轮、防脱导轮、第二导轮、进线导轮通过横板安装在除脏污槽后侧,横板前端安装在竖撑架上,

横板后端安装在支架上,第一导轮安装在横板的前端且靠近除脏污槽位置,横板的后端安装有第二导轮,第一导轮和第二导轮之间偏上位置设计有防脱导轮且安装在横板上面,横板的后端中间偏上位置还设计有一个窄板,窄板的端部安装有进线导轮且进线导轮靠近上压辊和下压辊之间进线位置。

[0010]

所述除脏污槽是矩形槽,矩形槽的前后两端分别设计有条形线槽,矩形槽内填装有除油毡。

[0011]

本实用新型的优点是设计简单,使用方便,通过对上压辊上面设计环形胶套,把弧形凸块之外缺失部分补充完整,解决了以往弧形凸块与环形凸块分开后,铜丝回缩问题,环形胶套会继续挤压作用铜丝,保证铜丝继续往前匀速牵引输送,不会回缩,保证加工精度。

附图说明

[0012]

图1是本实用新型的示意图。

[0013]

图2是本实用新型的俯视示意图。

[0014]

图3是本实用新型的剖视示意图。

[0015]

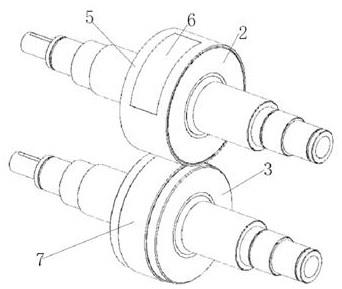

图4是本实用新型的双压辊示意图。

[0016]

图5是图4的剖视示意图。

具体实施方式

[0017]

参照附图1-5,一种防焊带回缩的焊带压延机构,它包括支架1、上压辊2、下压辊3、电机4,支架1内上部旋转安装有上压辊2,支架1内下部旋转安装有下压辊3,上压辊2位于下压辊3的上方,支架1一侧安装有两个电机4,两个电机4分别对应驱动连接上压辊2和下压辊3,所述上压辊2包括上辊体、环形胶套5、弧形凸块6,上辊体外侧安装有环形胶套5,上辊体外侧对称设计有两个弧形凸块6,环形胶套5上也对应设计有两个矩形孔,两个弧形凸块6对应从两个矩形孔中穿过;所述下压辊3包括下辊体和环形凸块7,下辊体的外侧中间设计有环形凸块7。所述环形胶套5的厚度与弧形凸块6的高度相同。所述环形凸块7和弧形凸块6的宽度相同。环形胶套5的材料可以采用硅胶材质。

[0018]

所述上压辊2和下压辊3的两侧分别通过滑块8滑动安装在支架1上,电机4也对应安装在一侧的滑块8上面,支架1的两侧分别安装有滑轨9,滑块8滑动安装在滑轨9上,上下相邻的滑块8之间安装有弹簧10,支架1上面还安装有蜗轮蜗杆调节机构11,蜗轮蜗杆调节机构11包括蜗轮、蜗杆、手轮、蜗轮轴、螺母,蜗轮设计两个,两个蜗轮分别通过蜗轮轴旋转安装在支架1上面,蜗杆两端通过支撑座旋转安装在支架1上面,蜗杆同时与两个蜗轮啮合配合,蜗杆的一端安装有手轮,螺母固定安装在支架1上面,蜗轮轴从螺母中旋转穿过,两个蜗轮轴下端旋转连接在两侧的滑块8上面。

[0019]

所述上压辊2和下压辊3之间进线位置的进料侧从远到近依次安装有除脏污槽12、第一导轮13、防脱导轮14、第二导轮15、进线导轮16,除脏污槽12通过竖撑架17安装在支架1的一侧,第一导轮13、防脱导轮14、第二导轮15、进线导轮16通过横板18安装在除脏污槽12后侧,横板18前端安装在竖撑架17上,横板18后端安装在支架1上,第一导轮13安装在横板18的前端且靠近除脏污槽12位置,横板18的后端安装有第二导轮15,第一导轮13和第二导轮15之间偏上位置设计有防脱导轮14且安装在横板18上面,横板18的后端中间偏上位置还

设计有一个窄板,窄板的端部安装有进线导轮16且进线导轮16靠近上压辊2和下压辊3之间进线位置。除脏污槽下端通过斜撑安装在竖撑架上面。第一导轮13和第二导轮15的外侧环形导槽的截面设计为倒梯形结构,环形导槽底部宽度与进入的三角状铜丝20底边宽度相同。防脱导轮14和进线导轮16的外侧环形导槽是v型槽,且v型槽的角度小于三角状铜丝20上端尖角的角度,保证其尖角顶端不会触碰v型槽顶部,保证三角状铜丝20输送时不翻转。

[0020]

所述除脏污槽12是矩形槽,矩形槽的前后两端分别设计有条形线槽,矩形槽内填装有除油毡。

[0021]

本实用新型使用时,铜丝20通过拉丝机构拉拔之后形成了截面三角状的铜丝20,铜丝20再次输送到上压辊2和下压辊3之间进行压延压平加工,铜丝20从除脏污槽12的一端的条形线槽进入,通过除脏污槽12内部的除油毡,再从另一端条形线槽伸出,从第一导轮13上方绕过,再从防脱导轮14下方绕过,继续从第二导轮15上方通过,最好从进线导轮16下方绕过后进入上压辊2和下压辊3之间进线位置,上压辊2的弧形凸块6与下压辊3的环形凸块7共同挤压铜丝20,挤压时,弧形凸块6正好挤压三角状铜丝20的三角尖端,环形凸块7则是支撑再三角底边,使这一段铜丝20的三角状变成扁平的梯形片或矩形片,弧形凸块6与环形凸块7分开后,环形胶套5紧接着与环形凸块7继续夹持铜丝20,防止铜丝20回缩,继续往前输送牵引铜丝20,等旋转到另一个弧形凸块6继续与环形凸块7挤压加工,保证每段挤压距离一致,加工精度提高。