1.本实用新型内轴承盖径向进出油孔加工工装属于机械加工的技术领域,具体涉及内轴承盖上的径向进出油孔的定位工装。

背景技术:

2.电机内轴承盖上所设内圆径向槽里两个φ6.35孔,两孔分别为进出油孔,需要与预加工的两条油路孔连通,因此加工时,对其加工精度有很高的要求,现在的加工方法一般都是以已加工的端面孔为基准,在工件端面划与φ6.35孔轴线的平行线,目视对准端面线,用手电钻在径向槽内钻2-φ6.35孔,这样的加工方式,很容易出现划线误差、目视校正误差导致孔偏等问题,甚至出现φ6.35孔与端面斜孔不能贯通的现象,导致工件报废。

技术实现要素:

3.本实用新型克服现有技术存在的不足,所要解决的技术问题为:提供一种内轴承盖径向进出油孔加工工装,降低了加工难度,提高了加工精度及合格率。

4.为了解决上述技术问题,本实用新型采用的技术方案为:内轴承盖径向进出油孔加工工装,包括钻模体和台阶定位销,所述钻模体为上端平面且下端弧面的扇形结构,钻模体的下端弧面为间隔设置的弧状凸棱与弧状凹槽,所述弧状凸棱与弧状凹槽与工件待加工孔所在内圈完全匹配嵌合,所述钻模体上设有至少一个定位孔,所述定位孔与工件成型孔对应同轴,台阶定位销的一端嵌装在定位孔中,钻模体通过弧状凸棱与弧状凹槽嵌装在工件待加工孔所在内圈、台阶定位销的另一端嵌装在工件成型孔实现在工件待加工孔位置的完全定位,钻模体上设有至少两个导向钻孔,所述导向钻孔贯穿整个钻模体连通其上端平面和下端弧面,且所述导向钻孔的轴线与待加工孔的轴线完全重合。

5.所述的导向钻孔内安装有耐磨内套,所述耐磨内套的内腔与钻刀杆体相匹配。

6.本实用新型与现有技术相比具有以下有益效果:钻孔时钻模体以下端弧面上的弧状凸棱与弧状凹槽与工件待加工孔所在内圈匹配嵌合实现轴向定位,再以台阶定位销实现周向定位,钻头通过导向钻孔导向,保证了加工孔的位置度,降低了工作难度,提高了工作效率。

附图说明

7.下面结合附图对本实用新型做进一步详细的说明;

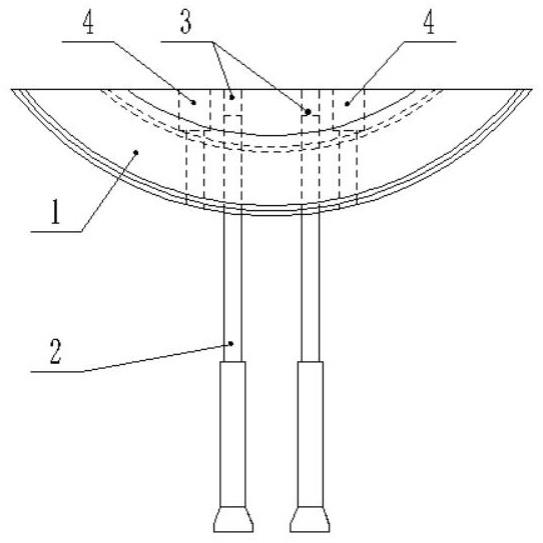

8.图1为本实用新型的结构示意图;

9.图2为图1的俯视图;

10.图3为图1的左视图;

11.图4为本实用新型的分体与合体定位的使用状态对比示意图。

具体实施方式

12.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型中的实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

13.如图1-3所示,本实用新型内轴承盖径向进出油孔加工工装,包括钻模体1和台阶定位销2,所述钻模体1为上端平面且下端弧面的扇形结构,钻模体1的下端弧面为间隔设置的弧状凸棱与弧状凹槽,所述弧状凸棱与弧状凹槽与工件待加工孔所在内圈完全匹配嵌合,所述钻模体1上设有至少一个定位孔3,所述定位孔3与工件成型孔对应同轴,台阶定位销2的一端嵌装在定位孔3中,钻模体1通过弧状凸棱与弧状凹槽嵌装在工件待加工孔所在内圈、台阶定位销2的另一端嵌装在工件成型孔实现在工件待加工孔位置的完全定位,钻模体1上设有至少两个导向钻孔4,所述导向钻孔4贯穿整个钻模体1连通其上端平面和下端弧面,且所述导向钻孔4的轴线与待加工孔的轴线完全重合。

14.所述的导向钻孔4内安装有耐磨内套,所述耐磨内套的内腔与钻刀杆体相匹配。

15.以如图4所示的工件5加工使用作为实施例进行使用方法说明:工件5的待加工孔a、b为需要加工的进出油孔,其所在位置为轴承盖内圈的凹槽c、d中,e为工件5原有的成型孔,f为进出油通道的其中一个,此处仅作为示例,f孔与a、b的其中一个连通,由于平面图限制,此处对进出油通道仅以f一个孔作为示例,f不与e连通,在a、b孔加工中,要求其分别与进出油通道进行连通,而轴承盖内圈又具有局限性,钻孔设备在工件内部无法精确校准并沿预定轴线进行加工,再加上a、b孔又位于槽内,就极大限制了钻孔加工,本实用新型使用了钻模体1,其下端弧面为间隔设置的弧状凸棱与弧状凹槽,与工件5内圈完全匹配嵌合,从而实现了钻模体1在工件5内的轴向固定,然后以台阶定位销2贯穿连接钻模体1的定位孔3和工件5的成型孔e,实现对钻模体1的轴向定位,最终使两个导向钻孔4与待加工孔的轴线重合,钻孔设备的钻头通过导向钻孔4进入并顺其导向对待加工孔进行加工即可,保证了加工孔的位置度,最终使加工成型孔与进出油通道分别连通,降低了工作难度,提高了工作效率。

16.本实用新型中的定位孔3根据工件上已成型孔的位置进行调整确定。

17.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

技术特征:

1.内轴承盖径向进出油孔加工工装,其特征在于:包括钻模体(1)和台阶定位销(2),所述钻模体(1)为上端平面且下端弧面的扇形结构,钻模体(1)的下端弧面为间隔设置的弧状凸棱与弧状凹槽,所述弧状凸棱与弧状凹槽与工件待加工孔所在内圈完全匹配嵌合,所述钻模体(1)上设有至少一个定位孔(3),所述定位孔(3)与工件成型孔对应同轴,台阶定位销(2)的一端嵌装在定位孔(3)中,钻模体(1)通过弧状凸棱与弧状凹槽嵌装在工件待加工孔所在内圈、台阶定位销(2)的另一端嵌装在工件成型孔实现在工件待加工孔位置的完全定位,钻模体(1)上设有至少两个导向钻孔(4),所述导向钻孔(4)贯穿整个钻模体(1)连通其上端平面和下端弧面,且所述导向钻孔(4)的轴线与待加工孔的轴线完全重合。2.根据权利要求1所述的内轴承盖径向进出油孔加工工装,其特征在于:所述的导向钻孔(4)内安装有耐磨内套,所述耐磨内套的内腔与钻刀杆体相匹配。

技术总结

本实用新型属于机械加工的技术领域,提供了一种内轴承盖径向进出油孔加工工装,降低了加工难度,提高了加工精度及合格率;采用的技术方案为:钻模体为上端平面且下端弧面的扇形结构,钻模体的下端弧面为间隔设置的弧状凸棱与弧状凹槽,弧状凸棱与弧状凹槽与工件待加工孔所在内圈完全匹配嵌合,钻模体上设有至少一个与工件成型孔对应同轴的定位孔,台阶定位销的一端嵌装在定位孔中,钻模体通过弧状凸棱与弧状凹槽嵌装在工件待加工孔所在内圈、台阶定位销的另一端嵌装在工件成型孔实现在工件待加工孔位置的完全定位,钻模体上设有至少两个导向钻孔,导向钻孔贯穿整个钻模体连通其上端平面和下端弧面,且导向钻孔的轴线与待加工孔的轴线完全重合。的轴线完全重合。的轴线完全重合。

技术研发人员:周泽桐 周红明 郭东亮

受保护的技术使用者:永济市瑞富亨机械设备有限公司

技术研发日:2021.09.23

技术公布日:2022/1/28