1.本实用新型涉及锂离子电池生产的技术领域,尤其涉及一种新型穿越机锂离子电池极耳点焊夹具。

背景技术:

2.软包装锂离子电池设计灵活,安全性能好。多极耳结构叠片形式的软包装电池内阻小,能呈现较好的导电性能、较高的倍率性能和良好的循环性能,可制作大容量动力电池,应用于动力汽车领域。在软包叠片型锂离子电池的制造过程中,需要使用超声波焊接机将多层极耳先进行预焊接,裁剪焊点一端露出的多余的极耳,再转接带极耳胶的极耳进行焊接。

3.目前,在多极耳预焊接完成后,在转接极耳的过程中,一般是手持转接极耳,将转接极耳放置于电芯预焊接点进行二次焊接。这一过程较依赖于手工操作,可能会因视觉误差而出现电芯正负极极耳高度不一致,极耳胶位置对不齐等情况;进而影响电芯顶部位置的封口效果,使电池后续出现漏液等不安全性的现象;并且有可能因为焊点高度不同使得同批电芯在尺寸上难以达到一致性的外观。

4.因此,急需一种高度定位准确、焊点位置精准、焊接误差小、焊点一致性高的新型穿越机锂离子电池极耳点焊夹具。

技术实现要素:

5.针对现有锂离子电池极耳点焊过程中存在的极耳焊接高度和焊点位置不易控制、手工和视觉偏差带来的误差大以及电芯极耳焊点的一致性差的技术问题,本实用新型提出一种新型穿越机锂离子电池极耳点焊夹具,首先使用流转夹具对包装完成的锂离子电池进行限位固定,防止在点焊过程中发生移动错位,保证焊点位置,降低误差;其次,将流转夹具安装在点焊夹具上,点焊夹具对流转夹具进行固定限位,保证点焊时流转夹具不会发生晃动,保证点焊质量,且锂离子电池的极耳位于点焊夹具上,点焊夹具对锂离子电池极耳进行限位,使得极耳的焊接高度保持一致,方便对点焊位置进行控制,保证电芯极耳焊点的一致性,降低点焊误差。

6.为了达到上述目的,本实用新型的技术方案是这样实现的:

7.一种新型穿越机锂离子电池极耳点焊夹具,包括流转夹具和点焊夹具,流转夹具活动安装在点焊夹具上;流转夹具包括支撑板和固定板,支撑板的上部设置有放置槽,放置槽与锂离子电池相匹配,支撑板安装在点焊夹具上,固定板通过连接组件与支撑板相连接;点焊夹具包括点焊支撑板,点焊支撑板的上部设置有第一放置槽和第二放置槽,支撑板安装在第一放置槽内,第二放置槽与锂离子电池的极耳相匹配。

8.进一步的,连接组件包括第一磁铁和第二磁铁,第一磁铁设置在支撑板的上部,第二磁铁位于固定板的上部,第一磁铁的位置与第二磁铁的位置相匹配。

9.进一步的,连接组件包括螺栓,螺栓穿过固定板上的通孔与支撑板上的螺纹孔相

连接。

10.进一步的,第二放置槽为倒π型结构,第二放置槽的两个竖直段与锂离子电池的两个极耳相匹配,第二放置槽的水平段与锂离子电池极耳的极耳胶相匹配。

11.进一步的,点焊支撑板的下部设置有支撑槽,支撑槽的位置与第二放置槽的位置相匹配。

12.本实用新型的有益效果:

13.1.本实用新型设计了流转夹具和点焊夹具,使用流转夹具对包装完成的锂离子电池进行限位固定,防止在点焊过程中发生移动错位,保证焊点位置,降低误差;将流转夹具安装在点焊夹具上,点焊夹具对流转夹具进行固定限位,保证点焊时流转夹具不会发生晃动,保证点焊质量,且锂离子电池的极耳位于点焊夹具上,点焊夹具对锂离子电池极耳进行限位,使得极耳的焊接高度保持一致,方便对点焊位置进行控制,保证电芯极耳焊点的一致性,降低点焊误差。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

15.图1为本实用新型支撑板的结构示意图。

16.图2为本实用新型固定板的结构示意图。

17.图3为本实用新型支撑板和固定板的连接示意图。

18.图4为本实用新型点焊支撑板的结构示意图。

19.图5为本实用新型流转夹具与点焊支撑板的连接示意图。

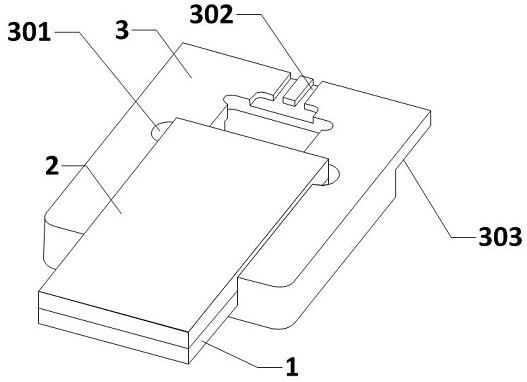

20.图中,1-支撑板,101-放置槽,102-第一磁铁,2-固定板,201-第二磁铁,3-点焊支撑板,301-第一放置槽,302-第二放置槽,303-支撑槽。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.一种新型穿越机锂离子电池极耳点焊夹具,包括流转夹具和点焊夹具,流转夹具活动安装在点焊夹具上,在进行锂离子电池极耳的点焊工作时,首先使用流转夹具对包装完成的锂离子电池进行限位固定,防止在点焊过程中发生移动错位,保证焊点位置,降低误差;其次,将流转夹具安装在点焊夹具上,点焊夹具对流转夹具进行固定限位,保证点焊时流转夹具不会发生晃动,保证点焊质量,且锂离子电池的极耳位于点焊夹具上,点焊夹具对锂离子电池极耳进行限位,使得极耳的焊接高度保持一致,方便对点焊位置进行控制,保证电芯极耳焊点的一致性,降低点焊误差。

23.值得说明的是,在本实施例中,针对的锂离子电池的厚度较厚,裁剪焊点一端露出

的多余的极耳后,剩余长度的极耳无法进行折弯到达锂离子电池的另一面与转接极耳进行点焊,因此只能进行保持水平状态与带极耳胶的转接极耳进行焊接,在进行点焊前,转接极耳已被切除圆角,保证在后工序生产过程中极耳不会刺破包装膜导致电池漏液或气涨的情况出现,提升锂离子电池的生产质量。

24.具体的说,如图1所示,流转夹具包括支撑板1,支撑板1的上部设置有放置槽101,放置槽101与锂离子电池相匹配,支撑板1安装在点焊夹具上;如图2所示,流转夹具包括固定板2,固定板2通过连接组件与支撑板1相连接。在进行锂离子电池极耳点焊工作时,工作人员需要手持锂离子电池和带极耳胶的极耳进行焊接,此时,工作人员手持锂离子电池不便,容易产生焊接误差和造成焊接一致性差,在本实施例中,首先,工作人员将锂离子电池安装在放置槽101内,此时,放置槽101可对锂离子电池的左右进行限位,保证锂离子电池的稳定性;其次,固定板2通过连接组件与支撑板1相连接,固定板2对锂离子电池的上下进行限位,进一步保证锂离子电池点焊时的稳定性;最后,将支撑板1和固定板2相连接的结构安装在点焊夹具上进行极耳点焊,降低人工误差,保证点焊质量。

25.值得说明的是,在本实施例中,如图1所示,放置槽101与支撑板1的一侧相连通,保证在锂离子电池放置在放置槽101内时,锂离子电池能够伸出支撑板1,方便进行极耳点焊。

26.具体的说,如图1所示,连接组件包括第一磁铁102,第一磁铁102设置在支撑板1的上部;如图2所示,连接组件包括第二磁铁201,第二磁铁201位于固定板2的上部,第一磁铁102的位置与第二磁铁201的位置相匹配。如图3所示,在进行锂离子电池的固定时,将固定板2盖在支撑板1上,第一磁铁102与第二磁铁201发生磁性吸附作用,使得固定板2与支撑板1牢牢连接在一起,对锂离子电池进行限位,锂离子电池可伸出放置槽101的一侧。

27.值得说明的是,在本实施例中,支撑板1的上部即放置槽101的两侧设置了两个第一磁铁102,第一磁铁102为圆形磁铁,固定板2相对于的位置设置了两个同样是圆形磁铁的第二磁铁201。在本实用新型的其他实施例中,第一磁铁102和第二磁铁201的位置和形状可根据需要进行调整,只要达到本实用新型的目的即可。

28.值得说明的是,在本实用新型的其他实施例中,还可以使用螺栓等结构作为连接组件,如在固定板2上设置通孔和在支撑板1上设置螺纹孔,使用螺栓穿过固定板2上的通孔与支撑板1上的螺纹孔相连接。

29.进一步的,如图4所示,点焊夹具包括点焊支撑板3,点焊支撑板3的上部设置有第一放置槽301和第二放置槽302,如图5所示,支撑板1安装在第一放置槽301内,第二放置槽302与锂离子电池的极耳相匹配。在完成锂离子电池放置在支撑板1的放置槽101内且固定板2与支撑板1相连接的工作后,工作人员需要进行极耳点焊,首先,将支撑板1放置在第一放置槽301内,这样,工作人员只需手持点焊支撑板3即可,进一步降低点焊时的人工误差;其次,锂离子电池上裁剪焊点一端露出的多余的极耳后剩余的极耳位于第一放置槽301和第二放置槽302之间,将需要点焊的带极耳胶的极耳放置在第二放置槽302内,保证带极耳胶的极耳点焊时的高度和点焊的一致性。

30.值得说明的是,在本实施例中,如图4所示,在第一放置槽301和第二放置槽302上均设置有倒圆角,方便点焊后的锂离子电池和极耳的取出。

31.具体的说,如图4所示,第二放置槽302为倒π型结构,第二放置槽302的两个竖直段与锂离子电池的两个极耳相匹配,第二放置槽302的水平段与锂离子电池极耳的极耳胶

相匹配。两个竖直段对锂离子电池的极耳进行限位,防止其在点焊时发生移动,无需工作人员进行手动固定,降低点焊误差,保证点焊质量,一个水平段可以对锂离子电池的极耳胶进行限位,进一步保证点焊的一致性,提升点焊质量。

32.进一步的,如图5所示,点焊支撑板3的下部设置有支撑槽303,支撑槽303的位置与第二放置槽302的位置相匹配。当工作人员进行点焊工作时,手持点焊支撑板3,使用工作台通过支撑槽303对点焊支撑板3进行支撑,进一步保证点焊时的稳定性。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。