1.本实用新型属于激光雕刻技术领域,具体为一种大理石材激光雕刻机上料装置。

背景技术:

2.大理石雕刻机用于大理石表面的雕刻过程,整个使用过程需要工作人员手动对大理石上料,并对大理石的位置进行精准调整定位后才能进行雕刻,大理石一般厚度越厚,重量越重,厚的石材达几百kg,如果不采用分离式的设计,人工不好上料,同时大理石重量较大给位置调整带来较大的不便,现有的上料过程不够方便理想,因此需要一种大理石材激光雕刻机上料装置来解决上述问题。

技术实现要素:

3.(一)解决的技术问题

4.为了克服现有技术的上述缺陷,本实用新型提供了一种大理石材激光雕刻机上料装置,解决了厚的石材达几百kg,如果不采用分离式的设计,人工不好上料,同时大理石重量较大给位置调整带来较大的不便,现有的上料过程不够方便理想的问题。

5.(二)技术方案

6.为实现上述目的,本实用新型提供如下技术方案:一种大理石材激光雕刻机上料装置,包括放置台,所述放置台的上表面设置有若干支撑滚动组件,若干所述支撑滚动组件的底端设置有同一连接板,所述连接板的外表面与四个活塞组件的相对面固定连接,所述活塞组件设置在活塞筒内壁,所述活塞筒卡接在移动板的上表面。

7.所述移动板的下表面与电动液压杆的顶端固定连接,四个所述电动液压杆的底端与同一底板的上表面固定连接,所述活塞筒的右侧面与连接管的底端相连通,所述连接管的另一端与活塞框的下表面相连通。

8.所述活塞框的左侧面与放置台的右侧面固定连接,所述活塞框内壁设置有两个活塞板,所述活塞板的左侧面与活塞杆的右端固定连接,两个所述活塞杆的左端与同一推板的右侧面固定连接。

9.作为本实用新型的进一步方案:所述放置台的上表面与若干支撑垫的下表面固定连接,所述放置台的下表面与两个导轨组件的上表面固定连接。

10.作为本实用新型的进一步方案:所述支撑滚动组件包括导向套,所述导向套卡接在放置台的上表面,所述导向套内壁与移动导向杆的外表面搭接,所述移动导向杆的底端与连接板的上表面固定连接,所述移动导向杆的顶端设置有滚珠。

11.作为本实用新型的进一步方案:所述活塞杆的外表面与连接套内壁搭接,所述连接套卡接在活塞框的左侧面。

12.作为本实用新型的进一步方案:所述活塞板的右侧面与第二弹性组件的左端固定连接,所述第二弹性组件的右端与活塞框内壁的右侧面固定连接。

13.作为本实用新型的进一步方案:所述连接管设置为y形,所述连接板的下表面与第

一弹性组件的顶端固定连接,所述第一弹性组件的底端与移动板的上表面固定连接。

14.作为本实用新型的进一步方案:所述底板的下表面与四个支撑轮的顶端固定连接,所述活塞板位于支撑垫的上方。

15.(三)有益效果

16.与现有技术相比,本实用新型的有益效果在于:

17.1、该大理石材激光雕刻机上料装置,通过设置滚珠、移动导向杆、第二弹性组件、活塞板和推板,直接将石材放在滚珠表面,此时石材重量直接向下挤压移动导向杆和活塞组件向下移动,同时活塞筒内气体转移至活塞框中,同时四个推板相互靠近移动,由于滚珠与石材之间摩擦力较小,推板可推动石材移动至放置台中间位置,本装置利用石材自身重力向下挤压,四周四个推板相互靠近,且由于滚珠减小摩擦可将大理石自动推至放置台的中间位置,实现自动定位和调整位。

18.2、该大理石材激光雕刻机上料装置,通过设置第一弹性组件,石材放在滚珠表面时,石材重量向下挤压移动导向杆移动,同时第一弹性组件收缩,此时可对石材的向下落过程起到缓冲作用,降低石材由于工作人员控制不稳快速落下与放置台碰撞的几率,使石材的放置过程具有较好的防护性能。

19.3、该大理石材激光雕刻机上料装置,通过设置电动液压杆和导轨组件,电动液压杆可控制放置台进行上下移动,工作人员将石材放在放置台和从放置台取下石材的过程均无需将石材搬抬过高,可降低操作难度和耗费的体力,同时导轨组件可保证本装置推动过程精准移动至激光雕刻机处,使石材的上料过程稳定顺利进行。

附图说明

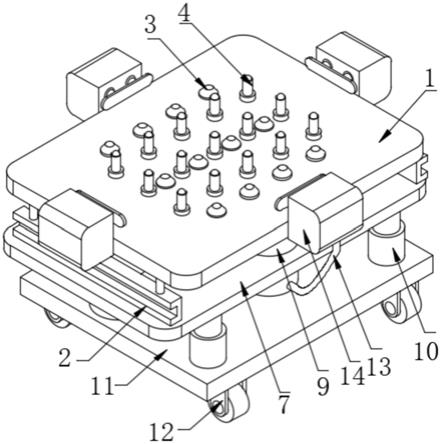

20.图1为本实用新型立体的结构示意图;

21.图2为本实用新型电动液压杆立体的结构示意图;

22.图3为本实用新型连接管立体的结构示意图;

23.图4为本实用新型活塞板立体的结构示意图;

24.图5为本实用新型移动板立体的结构示意图;

25.图6为本实用新型支撑滚动组件立体结构示意图;

26.图7为本实用新型活塞筒立体的结构示意图;

27.图中:1、放置台;2、导轨组件;3、支撑垫;4、支撑滚动组件;41、导向套;42、移动导向杆;43、滚珠;5、连接板;6、第一弹性组件;7、移动板;8、活塞组件;9、活塞筒;10、电动液压杆;11、底板;12、支撑轮;13、连接管;14、活塞框;15、活塞板;16、活塞杆;17、推板;18、连接套;19、第二弹性组件。

具体实施方式

28.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

29.如图1-7所示,本实用新型提供一种技术方案:一种大理石材激光雕刻机上料装置,包括放置台1,放置台1的上表面设置有若干支撑滚动组件4,若干支撑滚动组件4的底端设置有同一连接板5,连接板5的外表面与四个活塞组件8的相对面固定连接,活塞组件8设置在活塞筒9内壁,活塞筒9卡接在移动板7的上表面。

30.移动板7的下表面与电动液压杆10的顶端固定连接,通过设置电动液压杆10,电动液压杆10可控制放置台1进行上下移动,工作人员将石材放在放置台1和从放置台1取下石材的过程均无需将石材搬抬过高,可降低操作难度和耗费体力,四个电动液压杆10的底端与同一底板11的上表面固定连接,活塞筒9的右侧面与连接管13的底端相连通,通过设置连接管13,连接管13可将活塞筒9与活塞框14内的空间连通,方便空气在活塞筒9和活塞框14内流通,连接管13的另一端与活塞框14的下表面相连通。

31.活塞框14的左侧面与放置台1的右侧面固定连接,活塞框14内壁设置有两个活塞板15,活塞板15的左侧面与活塞杆16的右端固定连接,通过设置活塞杆16、活塞板15和活塞组件8,活塞组件8在活塞筒9内进行上下移动时,可通过连接管13抽取或挤压空气,进而可实现控制活塞框14内气压的变化,进而控制活塞板15的移动过程,两个活塞杆16的左端与同一推板17的右侧面固定连接。

32.具体的,如图1所示,放置台1的上表面与若干支撑垫3的下表面固定连接,放置台1的下表面与两个导轨组件2的上表面固定连接,通过设置导轨组件2,导轨组件2可保证本装置推动过程精准移动至激光雕刻机处。

33.具体的,如图2和图6所示,支撑滚动组件4包括导向套41,通过设置导向套41,导向套41可对移动导向杆42的上下移动过程起到支撑和导向作用,保证若干移动导向杆42移动过程不会出现旋转或倾斜情况,导向套41卡接在放置台1的上表面,导向套41内壁与移动导向杆42的外表面搭接,移动导向杆42的底端与连接板5的上表面固定连接,移动导向杆42的顶端设置有滚珠43,通过设置滚珠43,滚珠43与石材之间接触面较小,且摩擦力较小,使石材在滚珠43表面移动过程顺利进行。

34.具体的,如图1和图4所示,活塞杆16的外表面与连接套18内壁搭接,连接套18卡接在活塞框14的左侧面,通过设置连接套18,连接套18可对活塞杆16和活塞板15的移动起到限位支撑作用,保证活塞杆16不易出现倾斜或晃动的情况,使推板17的移动更加顺利。

35.具体的,如图4所示,活塞板15的右侧面与第二弹性组件19的左端固定连接,通过设置第二弹性组件19,在石材与滚珠43分离后,第一弹性组件6可带动活塞板15和推板17远离滚珠43移动,第二弹性组件19的右端与活塞框14内壁的右侧面固定连接。

36.具体的,如图3和图5所示,连接管13设置为y形,连接板5的下表面与第一弹性组件6的顶端固定连接,第一弹性组件6的底端与移动板7的上表面固定连接,通过设置第一弹性组件6,石材放在滚珠43表面时,石材重量向下挤压移动导向杆42移动,同时第一弹性组件6收缩,此时可对石材的向下落过程起到缓冲作用。

37.具体的,如图1所示,底板11的下表面与四个支撑轮12的顶端固定连接,活塞板15位于支撑垫3的上方,通过设置支撑轮12,支撑轮12可减小本装置与地面之间的摩擦,方便工作人员对本装置和石材位置的转移调整。

38.本实用新型的工作原理为:

39.s1、当需要使用本装置时,直接将石材放在滚珠43表面,此时石材自身重力向下挤压移动导向杆42和连接板5向下移动,此时活塞组件8在活塞筒9内向下移动,活塞组件8将活塞筒9中气体通过连接管13挤入活塞框14内;

40.s2、同时活塞板15和活塞杆16靠近石材移动,四个推板17均靠近石材移动,推板17将石材推动至放置台1中间位置,当石材稳定放置后,控制电动液压杆10伸长带动移动板7

和放置台1向上移动;

41.s3、当导轨组件2移动至合适高度后,控制电动液压杆10停止工作,随后即可将本装置推动至激光雕刻机对应位置。

42.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

43.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。