1.本实用新型涉及一种自动焊接用定位工装。

背景技术:

2.现有技术中,方盘形钣金件包括底板及连接于底板的四块侧板,四块侧板首尾相连,通常需要在各相邻的两块侧板的连接处进行焊接。现有的焊接加工过程中,通常需要人工固定相邻的两块侧板,然后再进行焊接。这种工作方式不仅效率较低,而且焊接精度难以把控,出现次品率较高。

技术实现要素:

3.本实用新型的目的在于提出一种自动焊接用定位工装,包括机架和设于机架上的两组平行的装夹组件;各装夹组件包括一底座和两中间座,各中间座上分别设有一组夹持模块,其中的一中间座可沿x轴方向作远离或者靠近另一中间座的滑动地安装于底座上,另一中间座固定地安装于底座上,该底座上设有用于驱使该可滑动的中间座滑动的中间座驱动机构;该两组装夹组件中,其中的一组装夹组件的底座可沿y轴方向作远离或者靠近另一组装夹组件的滑动地安装于机架上,另一组装夹组件的底座固定地安装于机架上,该机架上设有用于驱使该可滑动的底座滑动的底座驱动机构;y轴垂直于x轴;各夹持模块包括一定位块和两夹持气缸,该定位块设有两相互垂直的基准面,每个夹持气缸分别与一个基准面的位置对应;在位置对应的一个夹持气缸与一个基准面中,夹持气缸的活塞杆上固定有一与基准面平行的夹块,夹持气缸驱使该夹块作远离或者靠近基准面的运动。

4.本实用新型能够实现对待焊接的物件的多个部位进行夹持固定,尤其适用于方盘形钣金件的焊接加工中,使方盘形钣金件的焊接实现机械装夹,提高工作效率,保证焊接加工的质量控制。

附图说明

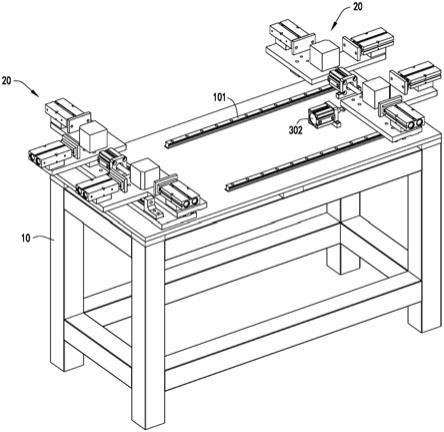

5.图1示出了本实用新型的立体图;

6.图2示出了本实用新型的立体分解图;

7.图3示出了本实用新型的俯视图;

8.图4示出了本实用新型的方盘形钣金件的立体图;

9.图5示出了本实用新型放置方盘形钣金件后的立体图;

10.图6示出了在图5的基础上将方盘形钣金件分离后的示意图;

11.图7和图8分别示出了本实用新型的其中一组装夹组件的两个不同角度的立体图;

12.图9示出了本实用新型的其中一组装夹组件的立体分解图;

13.图10至图16分别示出了本实用新型的工作原理图。

14.附图标号:

15.10机架、101y向导轨、102底座定位挡块;

16.20装夹组件;

17.30底座、301x向导轨、302底座驱动气缸、303中间座定位挡块;

18.40中间座、401中间座驱动气缸;

19.50定位块、501基准面;

20.60夹持气缸、601夹块;

21.70方盘形钣金件、701底板、702短侧板、703长侧板。

具体实施方式

22.如下结合附图,对本技术方案作进一步描述。

23.如图1至图9所示的一种自动焊接用定位工装,包括机架10和设于机架10上的两组平行的装夹组件20;

24.各装夹组件20包括一底座30和两中间座40,各中间座40上分别设有一组夹持模块,其中的一中间座40可沿x轴方向作远离或者靠近另一中间座40的滑动地安装于底座30上,另一中间座40固定地安装于底座30上,该底座30上设有用于驱使该可滑动的中间座40滑动的中间座驱动机构;

25.该两组装夹组件20中,其中的一组装夹组件的底座30可沿y轴方向作远离或者靠近另一组装夹组件20的滑动地安装于机架10上,另一组装夹组件的底座30固定地安装于机架10上,该机架10上设有用于驱使该可滑动的底座30滑动的底座驱动机构;

26.y轴垂直于x轴;

27.各夹持模块包括一定位块50和两夹持气缸60,该定位块50设有两相互垂直的基准面501,每个夹持气缸60分别与一个基准面501的位置对应;

28.在位置对应的一个夹持气缸60与一个基准面501中,夹持气缸60的活塞杆上固定有一与基准面501平行的夹块601,夹持气缸60驱使该夹块601作远离或者靠近基准面501的运动。

29.该技术方案能够实现对待焊接的物件的多个部位进行夹持固定,尤其适用于方盘形钣金件的焊接加工中,使方盘形钣金件的焊接实现机械装夹,提高工作效率,保证焊接加工的质量控制。

30.该四个定位块50分布在一个矩形的四个角的位置处。本实施例中,有两组装夹组件20,每组装夹组件20有两个中间座40,每个中间座安装有一个定位块50,即有四个定位块50。

31.该底座30上设有长度方向平行于x轴的x向导轨301,该可滑动的中间座40沿x向导轨301滑动地安装于x向导轨301上;

32.该机架10上设有长度方向平行于y轴的y向导轨101,该可滑动的底座40沿y向导轨101滑动地安装于y向导轨101上。

33.该技术方案通过设置x向导轨和y向导轨以用于分别引导中间座和底座的滑动,其设计合理。

34.该中间座驱动机构包括中间座驱动气缸401,该中间座驱动气缸401的缸体固定地安装于底座30上,该中间座驱动气缸401的活塞杆与该可滑动的中间座40固定连接,该中间座驱动气缸401的活塞杆的伸缩方向平行于x轴;

35.该底座驱动机构包括底座驱动气缸302,该底座驱动气缸302的缸体固定地安装于机架10上,该底座驱动气缸302的活塞杆与该可滑动的底座30固定连接,该底座驱动气缸302的活塞杆的伸缩方向平行于y轴。

36.该技术方案中间座驱动机构和底座驱动机构结构简单,便于实施。

37.该机架10上设有用于与该可滑动的底座相抵靠的底座定位挡块102;

38.该底座驱动气缸302推使该可滑动的底座30作远离或者靠近底座定位挡块102的滑动,其中,该可滑动的底座30在底座驱动气缸302的推使而与底座定位挡块102相抵靠时处于底座目标位置;

39.各组装夹组件的底座30上分别设有中间座定位挡块303;

40.该中间座驱动气缸401推使该可滑动的中间座40作远离或者靠近中间座定位挡块303的滑动,其中,该可滑动的中间座40在中间座驱动气缸401的推使而与中间座定位挡块303相抵靠时处于中间座目标位置。

41.该技术方案通过设置底座定位挡块能够准确地使可滑动的底座到达预先设定的底座目标位置,通过设置中间座定位挡块能够准确地使可滑动的中间座到达预先设定的准确地座目标位置,以便于克服因底座驱动气缸或中间座驱动气缸驱动气压不稳定而引起的推动位置难以准确确定的问题。该技术方案设计合理,以便于准确地定位待焊接的物件。

42.该中间座定位挡块在x轴上的位置是可调节的,以便于调节不同的中间座目标位置。

43.该底座定位挡块在y轴上的位置是可调节的,以便于调节不同的底座目标位置。

44.通过调节中间座目标位置和底座目标位置以适应不同尺寸的方盘形钣金件的焊接加工。

45.本实用新型的工作原理如下:

46.如图4所示,本实用新型待焊接的物件为方盘形钣金件70,该方盘形钣金件包括底板701及连接于底板701的四块侧板,其中两块为短侧板702,两块长侧板703,该两块长侧板703及两块短侧板702交替地首尾相连以合围成一个方框,两块短侧板702彼此相面对,两块长侧板703彼此相面对,相连的一块长侧板703与一块短侧板702相夹的内角为一个方框内角;

47.图11至图16中仅显示了方盘形钣金件的方框,而未显示方盘形钣金件的底板。

48.如图10所示,将两组装夹组件20复位;

49.如图11所示,将方盘形钣金件倒置于两组装夹组件上(参见图5所示),长侧板703的长度方向平行于y轴,短侧板702的长度方向平行于x轴,且使四个定位块50被套于方盘形钣金件内,每个定位块50分别处于一个方框内角中,各定位块50的其中一个基准面501面向长侧板703,而各定位块的另一个基准面501面向短侧板702,所有夹持气缸60处于方盘形钣金件之外;

50.如图12所示,驱使该可滑动的底座30(即图中位于左侧的底座)往底座目标位置运动,使得该可滑动的底座30上的两个定位块50面向短侧板(即图中位于左侧的短侧板)的基准面501均与该短侧板702相抵靠;

51.如图13所示,在推动该可滑动的底座30滑动过程中,通过该可滑动的底座上的两个定位块50可推动方盘形钣金件也往底座目标位置运动,当可滑动的底座30到达底座目标

位置时,该固定的底座上的两个定位块50面向另一短侧板(即图中位于右侧的短侧板)的基准面501也均与该另一短侧板702相抵靠;

52.如图14所示,同时驱使两组装夹组件的可滑动的中间座40(即图中位于上方的中间座)往中间座目标位置运动,使得可滑动的中间座40上的定位块50面向长侧板703(即图中位于上方的长侧板)的基准面501与该长侧板703相抵靠;

53.如图15所示,在推动可滑动的中间座40滑动过程中,通过可滑动的中间座上的定位块50可推动方盘形钣金件也往中间座目标位置运动,当可滑动的中间座40到达中间座目标位置时,固定的中间座40上的定位块50面向另一长侧板703(即图中位于下方的长侧板)的基准面501也与该另一长侧板703相抵靠;

54.如图16所示,各夹持气缸60动作,以驱使各夹持气缸的夹块601抵靠对应的短侧板702或长侧板703,以使短侧板702和长侧板703被夹持于夹块601与基准面501之间;

55.完成定位装夹。