1.本实用新型涉及数控车床技术技术领域,具体为一种适用于精密零件加工的数控车床。

背景技术:

2.数控机床是按照事先编制好的加工程序,自动地对被加工零件进行加工,我们把零件的加工工艺路线、工艺参数、刀具的运动轨迹、位移量、切削参数和辅助功能,按照数控机床规定的指令代码及程序格式编写成加工程序单,再把这程序单中的内容记录在控制介质上,然后输入到数控机床的数控装置中,从而指挥机床加工零件,在加工时设备内部的操作都是自动完成的,有利于保证操作人员的人身安全,同时也保证了产品的加工时的精准度,有利于提高产品的质量。

3.数控车床在工业生产的发展过程中存在着广泛的应用,在加工精密零件时采用的大多是稀有的金属材料,在加工的过程因意外导致材料的报废,增加了生产加工中的成本费用,在错误的状况下将零件切削加工,导致设备的工作效率降低,不利于实现高效的生产目标,同时在移动设备的过程中,设备本身外形和重量大,不利于正常的位置移动,需要采用专业的转运设备,导致设备的相关费用增加,导致生产的成本再次增加,为此我们提出了一种适用于精密零件加工的数控车床。

技术实现要素:

4.本实用新型的目的在于提供一种适用于精密零件加工的数控车床,以解决上述背景技术中提出了在加工的过程因意外导致材料的报废,增加了生产加工中的成本费用,在错误的状况下将零件切削加工,导致设备的工作效率降低,不利于实现高效的生产目标,设备本身外形和重量大,不利于正常的位置移动,需要采用专业的转运设备,导致设备的相关费用增加,导致生产的成本再次增加的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种适用于精密零件加工的数控车床,包括壳体、底座、红外检测装置、固定块和支撑杆,所述底座固定连接在所述壳体的底部,所述红外检测装置固定连接在所述壳体的内腔顶部中间,所述固定块固定连接在所述壳体的左侧壁中间,所述支撑杆固定连接在所述壳体的内腔顶部和底部之间右侧,所述壳体的内腔底部左侧固定连接有控制箱,所述壳体的内腔底部中间固定连接有碎屑箱,所述壳体的左右侧壁固定连接有信号灯,所述壳体的前侧壁右侧固定连接有控制面板,所述固定块的内腔中间固定连接有电机,所述支撑杆的外侧壁上侧滑动连接有电动滑板,所述电动滑板的左侧壁滑动连接有电动滑块。

6.优选的,所述壳体的前侧壁左侧铰接有门体,所述门体的前侧壁右侧焊接有把手,所述门体的前侧壁左侧镶嵌有观察窗。

7.优选的,所述底座的前侧壁左右两侧开有叉车槽,所述底座的底部粘接有防滑垫。

8.优选的,所述红外检测装置的左侧壁固定连接有第一连接块,且所述第一连接块

贯穿所述壳体的内腔顶部并延伸至外部,所述第一连接块的顶部固定连接有蜂鸣器。

9.优选的,所述电机的输出端固定连接有第二连接块,所述第二连接块的右侧壁固定连接有夹紧装置。

10.优选的,所述电动滑块的左侧壁固定连接有电动伸缩杆,所述电动伸缩杆的左侧壁固定连接有安装块。

11.与现有技术相比,本实用新型的有益效果是:1、该适用于精密零件加工的数控车床,通过在设备中安装红外检测装置、蜂鸣器和信号灯,当设备运转的过程中发生程序错误,加工件位置的偏移,加工刀具的磨损断裂等意外情况时,红外检测装置直接发送指令通过控制箱停止设备的运转,并且通过蜂鸣器和信号灯警示操作人员,实现了对加工原材料的保护,降低了生产加工材料的损耗,有效的控制了生产时的成本,避免了设备在生产加工的过程中进行错误操作,保证了设备的工作效率。

12.2、该适用于精密零件加工的数控车床,在设备的底座位置增加了叉车槽,当设备的位置需要移动时,通过将叉车的插铲插入叉车槽的内腔,将设备升起并进行转运,避免了专业转运设备的使用,减少设备使用的额外费用,进一步控制生产的成本,有利于提高设备使用的实用性。

附图说明

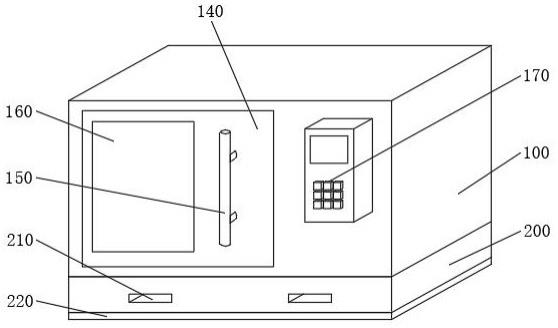

13.图1为本实用新型立体结构示意图;

14.图2为本实用新型主视剖视结构示意图;

15.图3为本实用新型侧视剖视结构示意图。

16.图中:100、壳体;110、控制箱;120、碎屑箱;130、信号灯;140、门体;150、把手;160、观察窗;170、控制面板;200、底座;210、叉车槽;220、防滑垫;300、红外检测装置;310、第一连接块;320、蜂鸣器;400、固定块;410、电机;420、第二连接块;430、夹紧装置;500、支撑杆;510、电动滑板;520、电动滑块;530、电动伸缩杆;540、安装块。

具体实施方式

17.本实用新型提供一种适用于精密零件加工的数控车床,实现了对加工原材料的保护,降低了生产加工材料的损耗,有效的控制了生产时的成本,避免了设备在生产加工的过程中进行错误操作,保证了设备的工作效率,避免了专业转运设备的使用,减少设备使用的额外费用,进一步控制生产的成本,有利于提高设备使用的实用性,请参阅图1-3,包括壳体100、底座200、红外检测装置300、固定块400和支撑杆500。

18.请再次参阅图1-3,壳体100的内腔底部左侧固定连接有控制箱110,壳体100的内腔底部中间固定连接有碎屑箱120,壳体100用于连接安装底座200、红外检测装置300、固定块400和支撑杆500,控制箱110用于电性连接信号灯130、控制面板170、红外检测装置300、蜂鸣器320、电机410、夹紧装置430、电动滑板510、电动滑块520和电动伸缩杆530,碎屑箱120用于连接安装壳体100。

19.请再次参阅图1-3,底座200固定连接在壳体100的底部,底座200用于连接安装防滑垫220。

20.请再次参阅图1-3,红外检测装置300固定连接在壳体100的内腔顶部中间,红外检

测装置300用于连接安装第一连接块310。

21.请再次参阅图1-3,固定块400的内腔中间固定连接有电机410,固定块400固定连接在壳体100的左侧壁中间,固定块400用于连接安装电机410,电机410用于带动第二连接块420和夹紧装置430。

22.请再次参阅图1-3,支撑杆500的外侧壁上侧滑动连接有电动滑板510,电动滑板510的左侧壁滑动连接有电动滑块520,支撑杆500固定连接在壳体100的内腔顶部和底部之间右侧,支撑杆500用于连接安装电动滑板510,电动滑板510用于连接安装电动滑块520,电动滑块520用于带动电动伸缩杆530前后移动移动。

23.请再次参阅图1-3,为了便于观察车床内部的加工状况,壳体100的前侧壁左侧铰接有门体140,门体140的前侧壁右侧焊接有把手150,门体140的前侧壁左侧镶嵌有观察窗160。

24.请再次参阅图1-3,为了便于设备的移动,底座200的前侧壁左右两侧开有叉车槽210,底座200的底部粘接有防滑垫220。

25.请再次参阅图1-3,为了监测设备内部装置的状况,红外检测装置300的左侧壁固定连接有第一连接块310,且第一连接块310贯穿壳体100的内腔顶部并延伸至外部,第一连接块310的顶部固定连接有蜂鸣器320。

26.请再次参阅图1-3,为了固定需要加工的原材料,电机410的输出端固定连接有第二连接块420,第二连接块420的右侧壁固定连接有夹紧装置430。

27.请再次参阅图1-3,为了安装加工刀具和刀具位置的移动,电动滑块520的左侧壁固定连接有电动伸缩杆530,电动伸缩杆530的左侧壁固定连接有安装块540。

28.在具体的使用时,该领域技术人员在进行实际操作时,将设备电源外接到总电源,通过控制面板170打开电源开关,通过把手150打开门体140,将需要加工的原材料固定咋夹紧装置430的固定槽中,同时将刀具安装在安装块540的位置,在通过把手150关闭门体140,通过控制面板170发送指令到控制箱110,控制箱110控制设备内部的装置,首先打开红外检测装置300,电机410带动第二连接块420和夹紧装置430转动,电动滑板510带动电动滑块520上下移动,电动滑块520带动电动伸缩杆530前后移动,电动伸缩杆530带动安装块540左右移动,配合夹紧装置430对原材料进行加工,当设备运转的过程中发生程序错误,加工件位置的偏移,加工刀具的磨损断裂等意外情况时,红外检测装置300直接发送指令通过控制箱110停止设备的运转,并且通过蜂鸣器320和信号灯130警示操作人员,结束使用时通过控制面板170将设备位置还原,再关闭电源开关,将设备电源与总电源断开连接,当设备的位置需要移动时,通过将叉车的插铲插入叉车槽210的内腔,将设备升起并进行转运。