1.本实用新型涉及轮毂制造技术领域,特别涉及一种分体式轮毂中轮辐与轮辋预装配压合装置。

背景技术:

2.汽车“轻量化”是汽车节能的首选改进方向,在采用相同动力系统和传动系统的前提下,汽车整备质量的大小对于汽车的油耗起着重要作用。汽车的质量会影响汽车的滚动阻力、坡度阻力和加速阻力,这些阻力都会影响油耗。对于传统燃油汽车来说,约75%的油耗与整车质量有关,汽车整备质量每减少100kg,每百公里可节约0.3~0.6l 燃油;而汽车整车质量降低10%,燃油效率可提高6%~8%。而对于电动汽车而言,汽车整备质量的降低则可以显著提高续航里程。

3.目前市场上已经出现了超轻铝合金轮毂,以铝合金为材质加工而成,质量较轻,成本相较于镁合金轮毂而言也有大幅的降低,主要采用分体式焊接制造的方式制造。分体式焊接铝合金轮毂的制造有别于现在传统轮毂的整体式的制造,分体式铝合金焊接轮毂采用的是将轮辐与轮毂分别制造,再将二者焊接成整体。对于铝合金而言,硬度较大,目前采用搅拌磨擦焊焊接是首选焊接方案。而搅拌磨擦焊在对焊过程中要求焊接面紧密贴合,焊接头对焊接面会施加极大的顶锻压力,这就对焊接面的加工要求提出了巨大的挑战。

4.目前,已经有企业提出采用机加工的方式,在轮辐和轮辋的对接面上加工出配合面,然后采用过盈配合方式预装配配合,再进行搅拌磨擦焊焊接的加工工艺。这样能够较佳的解决焊接面紧密贴合的问题。但是,现有的轮毂加工过程中,上述预装配过程一般是采用手工压合,或者采用现有的普通压合机压合的方式,其压合精度难以满足要求,压合过程中轮辐和轮辋的对接面难以精确对位配合,预装配的成品率较低,严重影响后续焊接质量。

技术实现要素:

5.本实用新型针对现有技术中存在的至少一种技术问题,提供一种分体式轮毂中轮辐与轮辋预装配压合装置,通过设计专用的压合装置,能够极大保证压合装配的精密度,有效提高预装配的成品率,从而提高后续焊接成品率。

6.本实用新型解决上述技术问题的技术方案如下:一种分体式轮毂中轮辐与轮辋预装配压合装置,所述分体式轮毂中轮辐与轮辋预装配压合装置包括机架、压合盘和压合驱动机构,所述压合驱动机构安装在机架上,所述压合盘安装在压合驱动机构的输出端,所述压合驱动机构用于驱动压合盘将预拼接的轮毂进一步压合,实现过盈配合。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,所述压合驱动机构为气/液增压的压合组件。

9.进一步,所述压合盘和压合驱动机构安装设置有多组。

10.进一步,所述压合盘的形状与轮辐的外轮廓形状相适配。

11.进一步,所述分体式轮毂中轮辐与轮辋预装配压合装置还包括有用于精确控制压

合盘运行方向的限位导向机构。

12.优选的,所述限位导向机构为多个导向杆配合导向杆套的限位机构。

13.优选的,所述限位导向机构包括导向杆和导向杆套,所述导向杆固定安装在压合盘顶部,所述导向杆套固定安装在机架上,所述导向杆插接在导向杆套内,控制压合盘沿导向杆套布置方向移动。

14.优选的,所述导向杆配合导向杆套的限位机构布置有4~5组,沿压合盘周向均匀布置。

15.本实用新型的有益效果是:本实用新型采用压合驱动机构配合压合盘的结构,专用于对轮辐和轮辋的预装配压合,这种机械压合的方式能够将紧压力控制在1.5kn~30kn,压合装配能够十分服帖;本实用新型既能够确保轮辐和轮辋能够较为合适的过盈配合,又能够确保压合时,轮辐和轮辋能够不发生形变,内应力也能控制在较低水平;本实用新型采用架体式的结构,可以与前工序和后工序设备形成交叉或交错布置,能够极大节省布置空间,减少占地面积。

附图说明

16.图1是本实用新型的一种实施方式的结构示意图;

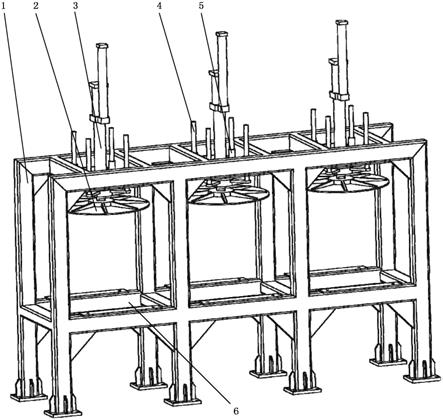

17.图2是本实用新型在生产线的装配结构示意图;

18.附图中,各标号所代表的部件列表如下:

19.1、机架,2、压合盘,3、压合驱动机构,4、导向杆,5、导向杆套,6、压合工位,7、输送线。

具体实施方式

20.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

21.如图1所示,本实用新型一种实施方式中,可以采用以下结构,采用架体式的结构,便于和其它架体式设备交错布置,实现占地的节约。所述分体式轮毂中轮辐与轮辋预装配压合装置包括机架1、压合盘2和压合驱动机构3,所述压合驱动机构3用于驱动压合盘2将预拼接的轮毂进一步压合,实现过盈配合。具体的,所述压合驱动机构3可以安装在机架1上,而压合盘2安装设置在压合驱动机构3的输出端。采用压合驱动机构3配合盘式的压合盘2,能够较为服帖的覆盖整个轮辐,可以确保压合过程中能够施加适宜的紧压力,并且施力均匀,确保成品率。

22.发明人通过实验研究,发现压合机构的压紧压力在1.5kn~30kn 时,压合装配能够十分服帖,既能够确保轮辐和轮辋能够较为合适的过盈配合,又能够确保压合时,轮辐和轮辋能够不发生形变,内应力也能控制在较低水平。

23.在本实用新型较为优选的实施方式中,所述压合驱动机构3为气 /液增压的压合组件。上述压合组件可以精确控制压合力道,以实现上述精确紧压力的控制。

24.在本实用新型另一较为优选的实施方式中,所述压合盘2可以采用与轮辐形状相适配的圆盘形,确保压合过程中各部分受力均匀。

25.本实用新型中,压合也是一个核心,需要施力精确,同时也需要施力方向精确。一

旦压合过程中,压合机构因受力发生施力方向的细微偏差,整个压合过程将会失败,轮辋将会因为施力方向的细微偏差而导致变形,轮辐和轮辋的装配也会出现偏差,从而严重影响后续焊接的质量。

26.因此,还可以对本实用新型的压合部分进行进一步的结构优化,以确保压合过程中,压合机构精确运行,施力方向能够始终保持向下,不会发生偏差。

27.在本实用新型另一较为优选的实施方式中,所述分体式轮毂中轮辐与轮辋预装配压合装置还包括有用于精确控制压合盘2运行方向的限位导向机构。所述限位导向机构可以采用滑轨、滑槽式的滑动机构,也可以采用筒式限位机构等。

28.在上述优选实施方式的基础上,为了确保在较大紧压力的应用环境下,确保能够精确控制压合盘2运行方向,对限位导向机构的结构还能进行优化设计,所述限位导向机构为多个导向杆4配合导向杆套 5的限位机构。在本优选方案中,为了保证精密度,所述导向杆4配合导向杆套5的限位机构优选布置4~5组,沿压合盘2周向均匀布置。

29.在上述优选方案的基础上,对导向杆4配合导向杆套5的限位机构的结构还能进行进一步优化,以提高其稳定性和精密度。所述压合机构的导向杆4固定安装在压合盘2顶部,所述导向杆套5固定安装在机架1上,所述导向杆4插接在导向杆套5内,控制压合盘2沿导向杆套5布置方向移动。

30.通过配置导向杆4和导向杆套5这一套限位机构,在气/液增压的压合组件本身就具有高精度的基础上,进一步对压合盘2的驱动方向进行精确的限位,以确保压合盘2的运行方向保持精确向下,从而实现施力方向的精确控制,确保压合过程的精密度,提高成品率。

31.在本实用新型另一较为优选的实施方式中,所述压合盘2和压合驱动机构3安装设置有多组。

32.轮毂装配生产线目前可以采用单线,也可以采用多线生产。如图 2所示,就是一条三线生产的生产线,因此对应的,所述压合盘2和压合驱动机构3可以根据产线的数量对应配置,所述每组压合盘2和压合驱动机构3底部设置有对应的压合工位6,以适应生产线的需要。

33.本实用新型的工作过程如下:

34.生产线的输送线7将拼接好的轮毂送至轮毂压合工位6,使拼接好的轮毂正好精确与压合盘2对位,而后启动压合驱动机构3,驱动压合盘2下压,在导向杆4和导向杆套5的限位作用下,压合盘2会精确向下下压,对轮毂的轮辐施加均匀的压合力,直至轮辐和轮辋形成服帖的过盈配合,完成轮毂的预装配。

35.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。