1.本实用新型涉及机加工技术领域,更具体地说涉及一种管吊架尾管焊接用固定治具。

背景技术:

2.现有的管吊架尾管在进行焊接加工时,其需要竖直设置进行固定,然后,进行将其顶端与待焊接件进行焊接,其在焊接时,需要将焊枪沿着尾管移动焊接,其焊接麻烦,效率低。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种管吊架尾管焊接用固定治具,它可以将尾管竖直限位,并可以在焊接过程中将尾管旋转焊接,无需将焊枪移动,其焊接效果好,焊接稳定,焊接方便,效率高。

4.本实用新型解决所述技术问题的方案是:

5.一种管吊架尾管焊接用固定治具,包括固定底板,所述固定底板的左部顶面固定有竖直板,竖直板的右侧壁上固定有连接板,连接板的右侧壁下部固定有水平连接板,水平连接板的顶面上固定有水平移动板;

6.所述水平移动板的右侧壁的中部成型有两个向右水平延伸的连接块,连接块上均铰接有靠轮;

7.所述水平移动板的右部顶面固定有上连接梁,上连接梁的右侧壁前部和后部均固定有横向连接板,两个横向连接板上均安装有横向移动机构,两个横向移动机构的移动块的底面固定在同一个移动固定梁的顶面上,移动固定梁的中部通过铰接轴铰接有移动靠轮,待加工的尾管处于两个靠轮和移动靠轮之间,两个靠轮和移动靠轮的侧壁压靠在尾管的外侧壁上;

8.所述固定底板的顶面上固定有连接座,尾管的底端插套在连接座的顶面中部成型有的插孔中。

9.所述插孔的内侧壁上卡置有自润滑套,尾管的底端插套在自润滑套中,尾管的底面压靠在自润滑套的底面上,尾管的底端外侧壁与自润滑套的内侧壁相接触。

10.所述水平移动板上成型有至少两个长形通槽,固定螺栓的螺杆部插套在对应的长形通槽中,固定螺栓的螺杆部的底端螺接在水平连接板上,水平移动板夹持在固定螺栓的头部的底面与水平连接板的顶面之间。

11.所述连接块的中部成型有中心插槽,靠轮插套在中心插槽中,靠轮的中部通过轴承铰接的竖直转轴的顶端和底端固定在中心插槽的顶面和底面上。

12.所述横向移动机构包括固定在横向连接板的内侧壁的左部和右部的固定板,横向移动螺杆的两端通过轴承铰接在两个固定板上,其中一个固定板的外侧壁上固定有横向移动电机,横向移动电机带动横向移动螺杆转动,移动块螺接在横向移动螺杆上。

13.所述横向连接板的内壁面上固定有横向导向条,移动块的内侧壁上固定有滑动块,横向导向条插套在滑动块的内侧壁上成型有的滑槽中。

14.本实用新型的突出效果是:与现有技术相比,其可以将尾管竖直限位,并可以在焊接过程中将尾管旋转焊接,无需将焊枪移动,其焊接效果好,焊接稳定,焊接方便,效率高。

附图说明

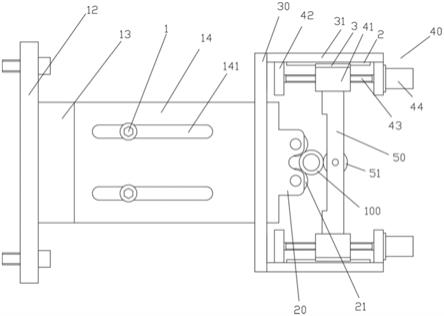

15.图1是本实用新型的水平移动板等部件之间的局部俯视图;

16.图2是本实用新型安装在固定底板时的局部侧视图。

具体实施方式

17.实施例,见如图1和图2所示,一种管吊架尾管焊接用固定治具,包括固定底板10,所述固定底板10的左部顶面固定有竖直板11,竖直板11的右侧壁上固定有连接板12,连接板12的右侧壁下部固定有水平连接板13,水平连接板13的顶面上固定有水平移动板14;

18.所述水平移动板14的右侧壁的中部成型有两个向右水平延伸的连接块20,连接块20上均铰接有靠轮21;

19.所述水平移动板14的右部顶面固定有上连接梁30,上连接梁30 的右侧壁前部和后部均固定有横向连接板31,两个横向连接板31上均安装有横向移动机构40,两个横向移动机构40的移动块41的底面固定在同一个移动固定梁50的顶面上,移动固定梁50的中部通过铰接轴铰接有移动靠轮51,待加工的尾管100处于两个靠轮21和移动靠轮51之间,两个靠轮21和移动靠轮51的侧壁压靠在尾管100 的外侧壁上;

20.所述固定底板10的顶面上固定有连接座60,尾管100的底端插套在连接座60的顶面中部成型有的插孔61中。

21.进一步的说,所述插孔61的内侧壁上卡置有自润滑套62,尾管 100的底端插套在自润滑套62中,尾管100的底面压靠在自润滑套 62的底面上,尾管100的底端外侧壁与自润滑套62的内侧壁相接触。

22.进一步的说,所述水平移动板14上成型有至少两个长形通槽 141,固定螺栓1的螺杆部插套在对应的长形通槽141中,固定螺栓 1的螺杆部的底端螺接在水平连接板13上,水平移动板14夹持在固定螺栓1的头部的底面与水平连接板13的顶面之间。

23.进一步的说,所述连接块20的中部成型有中心插槽,靠轮21插套在中心插槽中,靠轮21的中部通过轴承铰接的竖直转轴的顶端和底端固定在中心插槽的顶面和底面上。

24.进一步的说,所述横向移动机构40包括固定在横向连接板31的内侧壁的左部和右部的固定板42,横向移动螺杆43的两端通过轴承铰接在两个固定板42上,其中一个固定板42的外侧壁上固定有横向移动电机44,横向移动电机44的输出轴为花键轴,花键轴插套在横向移动螺杆43的一端具有的花键孔中,横向移动电机44带动横向移动螺杆43转动,移动块41螺接在横向移动螺杆43上。

25.进一步的说,所述横向连接板31的内壁面上固定有横向导向条 2,移动块41的内侧壁上固定有滑动块3,横向导向条2插套在滑动块3的内侧壁上成型有的滑槽中。

26.本实施例在使用时,将需要加工的尾管100的底端插套在连接座 60的顶面中部成型有的插孔61中安装有的自润滑套62中,尾管100 的底端插套在自润滑套62中,尾管100的

底面压靠在自润滑套62的底面上,尾管100的底端外侧壁与自润滑套62的内侧壁相接触,同时,尾管100靠在两个靠轮21上,然后,通过两个横向移动电机44 运行,使得移动固定梁50移动,使得尾管100处于两个靠轮21和移动靠轮51之间,然后,横向移动电机44停止运行,两个靠轮21和移动靠轮51的侧壁压靠在尾管100的外侧壁上,实现尾管100的竖直方向的固定,然后,即可将待焊接的零部件放置在尾管100的顶面上进行焊接,在焊接时,可以通过手动转动尾管100进行旋转,实现尾管100和零部件一起旋转,并在旋转过程中沿着尾管100的顶端进行焊接,其焊接方便,效果好。

27.其在转动时,通过两个靠轮21和移动靠轮51的转动可以保证尾管100转动顺畅,同时,一直处于垂直状态,保证焊接效果。

技术特征:

1.一种管吊架尾管焊接用固定治具,包括固定底板(10),其特征在于:所述固定底板(10)的左部顶面固定有竖直板(11),竖直板(11)的右侧壁上固定有连接板(12),连接板(12)的右侧壁下部固定有水平连接板(13),水平连接板(13)的顶面上固定有水平移动板(14);所述水平移动板(14)的右侧壁的中部成型有两个向右水平延伸的连接块(20),连接块(20)上均铰接有靠轮(21);所述水平移动板(14)的右部顶面固定有上连接梁(30),上连接梁(30)的右侧壁前部和后部均固定有横向连接板(31),两个横向连接板(31)上均安装有横向移动机构(40),两个横向移动机构(40)的移动块(41)的底面固定在同一个移动固定梁(50)的顶面上,移动固定梁(50)的中部通过铰接轴铰接有移动靠轮(51),待加工的尾管(100)处于两个靠轮(21)和移动靠轮(51)之间,两个靠轮(21)和移动靠轮(51)的侧壁压靠在尾管(100)的外侧壁上;所述固定底板(10)的顶面上固定有连接座(60),尾管(100)的底端插套在连接座(60)的顶面中部成型有的插孔(61)中。2.根据权利要求1所述的一种管吊架尾管焊接用固定治具,其特征在于:所述插孔(61)的内侧壁上卡置有自润滑套(62),尾管(100)的底端插套在自润滑套(62)中,尾管(100)的底面压靠在自润滑套(62)的底面上,尾管(100)的底端外侧壁与自润滑套(62) 的内侧壁相接触。3.根据权利要求1所述的一种管吊架尾管焊接用固定治具,其特征在于:所述水平移动板(14)上成型有至少两个长形通槽(141),固定螺栓(1)的螺杆部插套在对应的长形通槽(141)中,固定螺栓(1)的螺杆部的底端螺接在水平连接板(13)上,水平移动板(14)夹持在固定螺栓(1)的头部的底面与水平连接板(13)的顶面之间。4.根据权利要求1所述的一种管吊架尾管焊接用固定治具,其特征在于:所述连接块(20)的中部成型有中心插槽,靠轮(21)插套在中心插槽中,靠轮(21)的中部通过轴承铰接的竖直转轴的顶端和底端固定在中心插槽的顶面和底面上。5.根据权利要求1所述的一种管吊架尾管焊接用固定治具,其特征在于:所述横向移动机构(40)包括固定在横向连接板(31)的内侧壁的左部和右部的固定板(42),横向移动螺杆(43)的两端通过轴承铰接在两个固定板(42)上,其中一个固定板(42)的外侧壁上固定有横向移动电机(44),横向移动电机(44)带动横向移动螺杆(43)转动,移动块(41)螺接在横向移动螺杆(43)上。6.根据权利要求5所述的一种管吊架尾管焊接用固定治具,其特征在于:所述横向连接板(31)的内壁面上固定有横向导向条(2),移动块(41)的内侧壁上固定有滑动块(3),横向导向条(2)插套在滑动块(3)的内侧壁上成型有的滑槽中。

技术总结

本实用新型公开了一种管吊架尾管焊接用固定治具,包括固定底板,所述固定底板的左部顶面固定有竖直板,竖直板的右侧壁上固定有连接板,连接板的右侧壁下部固定有水平连接板,水平连接板的顶面上固定有水平移动板;所述水平移动板的右侧壁的中部成型有两个向右水平延伸的连接块,连接块上均铰接有靠轮。本实用新型可以将尾管竖直限位,并可以在焊接过程中将尾管旋转焊接,无需将焊枪移动,其焊接效果好,焊接稳定,焊接方便,效率高。效率高。效率高。

技术研发人员:许献文

受保护的技术使用者:上海强淞材料科技有限公司

技术研发日:2020.12.30

技术公布日:2022/2/18