1.本发明一种垃圾渗滤液处理用非硅消泡剂,涉及一种用于消除垃圾渗滤液中的泡沫的非硅消泡剂,属于精细化工产品领域,特别涉及一种消抑泡性能好,不会堵塞渗透膜,同时不会影响水体的化学需氧量和生化需氧量等数值的非硅消泡剂。

背景技术:

2.垃圾渗滤液是指来源于垃圾填埋场中垃圾本身含有的水分、进入填埋场的雨雪水及其他水分,扣除垃圾、覆土层的饱和持水量,并经历垃圾层和覆土层而形成的一种高浓度的有机废水,垃圾渗滤液中含有大量的有机物、悬浮物、氨氮和重金属颗粒,和平常城市中污水以及废水相比,浓度都高得多,所以不经过严格的处理,不可以直接排入城市的出水处理道,由于垃圾渗滤液的水质杂质太多、分解时表面粘度过高、垃圾堆积时间太长等原因,垃圾渗滤液会产生大量的泡沫,大量的气泡容易造成悬浮物的堆积,不利于膜过滤处理以及有害气体的排放,从而导致对渗滤液的处理不彻底,造成环境污染,因此需要使用消泡剂来消除其中的泡沫,用于垃圾渗滤液处理的消泡剂一般要求具有优异的泡沫控制能力,能快速破泡并具有良好的持久性,在用于垃圾渗滤液处理膜使用场合时,对膜的损害小,能大大降低膜更换的成本,同时能够做到无污染,与多数体系有良好的融合度,自身能降解成水处理系统中的无害成份,但是现有垃圾渗滤液消泡剂在实际使用过程中仍然存在一些问题,如传统的聚醚类消泡剂消抑泡能力差,使用量大,使用成本高。

3.公开号cn113350835a公开了一种改性聚醚型垃圾渗滤液用消泡剂及其制备方法,其原料包括聚醚改性聚硅氧烷、乳化剂、分散剂、增稠剂、白炭黑、去离子水,还包括微生物絮凝剂,该消泡剂属于聚醚改性硅类消泡剂,在使用过程中容易造成渗透膜的堵塞,影响渗滤液的处理,降低渗透膜的使用寿命;公告号cn107381699b公开了一种用于垃圾渗滤液的消泡剂及其制备方法,该消泡剂以单不饱和脂肪酸、脂肪二酸、醇胺合成的有机物为消抑泡增效剂e,复配甘油聚醚m和碳原子数为10~20的直链或带有支链的脂肪醇聚醚n,但是该消泡剂中引入了有机物醇胺,使水中含氮量提高,容易导致水体富营养化现象产生,是水体中的主要耗氧污染物,对鱼类及某些水生生物有毒害,从而影响水质的bod(生化需氧量)、cod(化学需氧量)等数值。;公告号cn102126763a公开了一种垃圾渗滤液处理专用消泡剂,其主要成分为壬基酚聚氧乙烯醚、聚氧丙基聚氧乙基丙三醇醚、烷基酚聚氧乙烯醚、低炭醇和微生物絮凝剂,但是壬基酚聚氧乙烯醚对环境有害,对水生有机体有毒,使用时会对环境造成危害。

技术实现要素:

4.为了改善上述情况,本发明一种垃圾渗滤液处理用非硅消泡剂提供了一种消抑泡性能好,不会堵塞渗透膜,同时不会影响水体的化学需氧量和生化需氧量等数值的非硅消泡剂。

5.本发明一种垃圾渗滤液处理用非硅消泡剂包括脂肪酸聚醚酯、聚醚多元醇和乳化

分散剂,采取组分为(比例分):脂肪酸聚醚酯:50%—70%,聚醚多元醇:20—40%,乳化分散剂:1%—10%所述聚醚多元醇以10-22碳的脂肪醇为起始剂,可以为脂肪单醇,也可以为脂肪二醇,分子量控制在1000-4000,eo(环氧乙烷的英文缩写,下文中出现的eo均代表环氧乙烷)含量为10%-40%。

6.所述聚醚多元醇的结构为r-(eo)

25%-(po)

50%-(eo)

50%-(po)

50%-(eo)

25%

,(po是环氧丙烷的英文缩写,下文中出现的po均代表环氧丙烷)即将eo与po嵌段接枝,先将eo的25%与脂肪醇进行接枝,然后将po的50%进行接枝,再将eo的50%接上去,接着接po另外的50%,最后以剩余的25%的eo为结尾。因为eo亲水,po疏水,分开接枝能更好的使聚醚多元醇中的eo与水体系相结合,这样就可以使聚醚多元醇能更好的分散,以达到产品的快速消泡作用。

7.所述脂肪酸聚醚酯为上述聚醚多元醇与脂肪酸反应形成,控制聚醚多元醇与脂肪酸的摩尔比为(1.5-1.3):1,使聚醚多元醇过量,使酯化反应充分进行,因为通过酯化反应形成的脂肪酸聚醚酯能更好的提供疏水性能,从而大大提高产品的抑泡性能。另外,混合特定结构的聚醚多元醇,利用eopo嵌段方式的接入,且能对脂肪酸聚醚酯能起到乳化分散的作用,保证了脂肪酸聚醚酯在水性体系中的分散,从而能大大提高产品的消泡作用。

8.所述乳化分散剂选自聚氧乙烯失水山梨醇单硬脂酸酯 (tween-60)、聚氧乙烯失水山梨醇单油酸酯(tween-80)、聚氧乙烯失水山梨醇三油酸酯(tween-85)、失水山梨醇单月桂酸酯span-20)、失水山梨醇单棕榈酸酯(span-40)、失水山梨醇单硬脂酸酯(span-60)、失水山梨醇单油酸酯(span-80)、失水山梨醇三油酸酯(span-85),脂肪醇聚氧乙烯醚、油酸聚氧乙烯醚、蓖麻油聚氧乙烯醚、聚氧乙烯脂肪胺化合物。优选亲水亲油平衡值(hlb)8~14。

9.本发明还涉及一种垃圾渗滤液处理用非硅消泡剂制备工艺,具体包括如下步骤:1、制备脂肪酸聚醚酯所述脂肪酸聚醚酯的制备工艺具体包括:(1)向反应釜中依次加入聚醚多元醇、脂肪酸,搅拌升温至70℃;(2)持续保温5-30min,至脂肪酸完全溶解,并取样测试酸酯为s1;(3)向反应釜中加入催化剂对甲苯磺酸(tsa),搅拌均匀至甲苯磺酸(tsa)全部溶解,取样测试酸酯为s2,(4)密封反应釜,抽真空至-0.08mpa—-0.1mpa,并继续升温至140-160℃;(5)持续保温1-5小时,并每隔30min取样测试酸酯s3;(6)计算酯化率x,至酯化率达到95%~100%,即可;所述酯化率x计算方法:2、制备消泡剂:将上述的脂肪酸聚醚酯、聚醚多元醇、乳化分散剂按比例混合搅拌均匀,至混合物呈透明状即得本发明消泡剂。加入乳化分散剂,利用其能更好的将混合进行

乳化并在水中能更好的分散的作用,大大提高聚醚多元醇以及脂肪酸聚醚酯的利用效率。

10.本发明还涉及一种反应釜用取样装置,由主体装置和取样装置组成,主体装置由第一出样管、第一电磁阀、驱动电机、驱动齿轮、第二电磁阀、第二出样管、连接法兰、取样箱、下取样管、下电磁阀、上电磁阀、上取样管和弧形卡槽组成,连接法兰套置取样箱上,所述连接法兰上开有多个固定孔,第一出样管置于取样箱一侧壁上,且靠近取样箱顶部,所述取样箱一侧内壁对应第一出样管一端位置上开有弧形卡槽,所述第一出样管和对应弧形卡槽相连通,所述第一出样管另一端朝着远离取样箱方向水平延伸,第一电磁阀置于第一出样管上,第二出样管置于取样箱另一侧壁上,且靠近取样箱顶部,所述取样箱另一侧内壁对应第二出样管位置上开有弧形卡槽,所述第二出样管一端和对应弧形卡槽相连通,所述第二出样管另一端朝着远离取样箱方向水平延伸,第二电磁阀置于第二出样管上,驱动电机置于取样箱一侧外壁,且靠近取样箱顶部,驱动齿轮套置于驱动电机轴上,上取样管置于取样箱一侧壁上,且位于取样箱中部,所述取样箱一侧内壁对应上取样管一端位置上开有弧形卡槽,所述上取样管和对应弧形卡槽相连通,所述上取样管另一端水平延伸,伸出取样箱,上电磁阀置于上取样管上,下取样管置于取样箱另一侧壁上,且靠近取样箱底部,所述取样箱另一侧内壁对应下取样管一端位置上开有弧形卡槽,所述下取样管一端和对应弧形卡槽相连通,所述下取样管另一端沿水平延伸,伸出取样箱,下电磁阀置于下取样管上,取样装置由传动齿轮、丝杠、储样盒、平面推力轴承、第二弹簧、第二滑筒、第二滑动弯头、第二出液管、隔板、第一出液管、第一滑动弯头、第一滑筒和第一弹簧组成,储样盒可滑动置于取样箱内,丝杠置于取样箱内,所述丝杠一端通过轴承与储样盒顶部相连接,所述丝杠另一端穿过取样箱顶部延伸至取样箱外,所述丝杠与取样箱之间置有轴承,传动齿轮套置于丝杠另一端,且和丝杠相啮合,所述传动齿轮与驱动齿轮相啮合,所述传动齿轮和取样箱之间置有平面推力轴承,隔板置于储样盒内,所述隔板将储样盒分为第一储样腔和第二储样腔,第一滑筒置于第一储样腔内,所述第一滑筒下方侧壁开有贯穿槽,第一滑动弯头可滑动置于第一滑筒内,第一滑动弯头一端通过贯穿槽伸出第一滑筒,所述第一滑动弯头另一端开有凹槽,所述凹槽与上取样管一端和第一出样管一端相对应,所述第一滑动弯头另一端为弧形结构,第一滑动弯头另一端与取样箱一侧内壁上的弧形凹槽相对应,所述第一滑动弯头内开有进液通道,所述进液通道与第一滑动弯头另一端的凹槽相连通,第一出液管置于第一储样腔内,所述第一出液管一端和第一滑动弯头一端相连接,且与进液通道相连通,所述第一出液管另一端置于第一储样腔内,第一弹簧置于第一滑筒内,所述弹簧一端和第一滑筒内壁相连接,另一端和第一滑动弯头相连接,第二滑筒置于第二储样腔内,所述第二滑筒下方侧壁开有贯穿槽,第二滑动弯头可滑动置于第二滑筒内,第二滑动弯头一端通过贯穿槽伸出第二滑筒,所述第二滑动弯头另一端开有凹槽,所述凹槽与下取样管一端和第二出样管一端相对应,所述第二滑动弯头另一端为弧形结构,第二滑动弯头另一端与取样箱另一侧内壁上的弧形凹槽相对应,所述第二滑动弯头内开有进液通道,所述进液通道与第二滑动弯头另一端的凹槽相连通,第二出液管置于第二储样腔内,所述第二出液管一端和第二滑动弯头一端相连接,且与进液通道相连通,所述第二出液管另一端置于第二储样腔内,第二弹簧置于第二滑筒内,所述弹簧一端和第二滑筒内壁相连接,另一端和第二滑动弯头相连接。

11.有益效果。

12.一、提高了消泡剂的消泡抑泡性能。

13.二、不会造成渗透膜的堵塞。

14.三、引入的物质具有生物可降解性,不会影响水体的化学需氧量和生化需氧量等数值。

附图说明

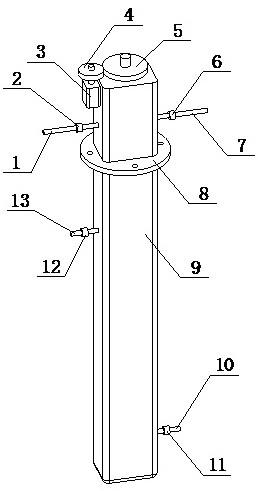

15.图1本发明一种反应釜用双层主体装置的立体结构图;图2本发明一种反应釜用双层主体装置的结构示意图;图3本发明一种反应釜用双层主体装置的传动结构的结构示意图;图4本发明一种反应釜用双层主体装置储样结构的结构示意图。

16.附图中其中零件为:第一出样管(1),第一电磁阀(2),驱动电机(3),驱动齿轮(4),传动齿轮(5),第二电磁阀(6),第二出样管(7),连接法兰(8),取样箱(9),下取样管(10),下电磁阀(11),上电磁阀(12),上取样管(13),丝杠(14),储样盒(15),平面推力轴承(16),弧形卡槽(17),第二弹簧(18),第二滑筒(19),第二滑动弯头(20),第二出液管(21),隔板(22),第一出液管(23),第一滑动弯头(24),第一滑筒(25),第一弹簧(26)。

17.具体实施方式:本发明一种垃圾渗滤液处理用非硅消泡剂采取组分为(比例份):脂肪酸聚醚酯:63%,聚醚多元醇:34%,乳化分散剂:3%;所述聚醚多元醇以10-22碳的脂肪醇为起始剂,可以为脂肪单醇,也可以为脂肪二醇,分子量控制在1000-4000,eo(环氧乙烷的英文缩写,下文中出现的eo均代表环氧乙烷)含量为10%-40%。

18.所述聚醚多元醇的结构为r-(eo)

25%-(po)

50%-(eo)

50%-(po)

50%-(eo)

25%

,(po是环氧丙烷的英文缩写,下文中出现的po均代表环氧丙烷)即将eo与po嵌段接枝,先将eo的25%与脂肪醇进行接枝,然后将po的50%进行接枝,再将eo的50%接上去,接着接po另外的50%,最后以剩余的25%的eo为结尾。因为eo亲水,po疏水,分开接枝能更好的使聚醚多元醇中的eo与水体系相结合,这样就可以使聚醚多元醇能更好的分散,以达到产品的快速消泡作用。

19.所述脂肪酸聚醚酯为上述聚醚多元醇与脂肪酸反应形成,控制聚醚多元醇与脂肪酸的摩尔比为(1.5-1.3):1,使聚醚多元醇过量,使酯化反应充分进行,因为通过酯化反应形成的脂肪酸聚醚酯能更好的提供疏水性能,从而大大提高产品的抑泡性能。另外,混合特定结构的聚醚多元醇,利用eopo嵌段方式的接入,且能对脂肪酸聚醚酯能起到乳化分散的作用,保证了脂肪酸聚醚酯在水性体系中的分散,从而能大大提高产品的消泡作用。

20.所述乳化分散剂选自聚氧乙烯失水山梨醇单硬脂酸酯 (tween-60)、聚氧乙烯失水山梨醇单油酸酯(tween-80)、聚氧乙烯失水山梨醇三油酸酯(tween-85)、失水山梨醇单月桂酸酯span-20)、失水山梨醇单棕榈酸酯(span-40)、失水山梨醇单硬脂酸酯(span-60)、失水山梨醇单油酸酯(span-80)、失水山梨醇三油酸酯(span-85),脂肪醇聚氧乙烯醚、油酸聚氧乙烯醚、蓖麻油聚氧乙烯醚、聚氧乙烯脂肪胺化合物。优选亲水亲油平衡值(hlb)8~14。

21.本发明一种垃圾渗滤液处理用非硅消泡剂的制备工艺,具体包括如下步骤:1、制备脂肪酸聚醚酯所述脂肪酸聚醚酯的制备工艺具体包括:(1)向反应釜中依次加入聚醚多元醇、脂肪酸,搅拌升温至70℃;(2)持续保温30min,至脂肪酸完全溶解,并取样测试酸酯为s1;(3)向反应釜中加入催化剂对甲苯磺酸(tsa),搅拌均匀至甲苯磺酸(tsa)全部溶解,取样测试酸酯为s2;(4)密封反应釜,抽真空至-0.08mpa—-0.1mpa,并继续升温至160℃;(5)持续保温5小时,并每隔30min取样测试酸酯s3;(6)计算酯化率x,至酯化率达到98%,即可;所述酯化率x计算方法:2、制备消泡剂:将上述的脂肪酸聚醚酯、聚醚多元醇、乳化分散剂按比例混合搅拌均匀,至混合物呈透明状即得本发明消泡剂。

22.本发明还涉及一种反应釜用取样装置由主体装置和取样装置组成,主体装置由第一出样管(1)、第一电磁阀(2)、驱动电机(3)、驱动齿轮(4)、第二电磁阀(6)、第二出样管(7)、连接法兰(8)、取样箱(9)、下取样管(10)、下电磁阀(11)、上电磁阀(12)、上取样管(13)和弧形卡槽(17)组成,连接法兰(8)套置取样箱(9)上,所述连接法兰(8)上开有多个固定孔,第一出样管(1)置于取样箱(9)一侧壁上,且靠近取样箱(9)顶部,所述取样箱(9)一侧内壁对应第一出样管(1)一端位置上开有弧形卡槽(17),所述第一出样管(1)和对应弧形卡槽(17)相连通,所述第一出样管(1)另一端朝着远离取样箱(9)方向水平延伸,第一电磁阀(2)置于第一出样管(1)上,第二出样管(7)置于取样箱(9)另一侧壁上,且靠近取样箱(9)顶部,所述取样箱(9)另一侧内壁对应第二出样管(7)位置上开有弧形卡槽(17),所述第二出样管(7)一端和对应弧形卡槽(17)相连通,所述第二出样管(7)另一端朝着远离取样箱(9)方向水平延伸,第二电磁阀(6)置于第二出样管(7)上,驱动电机(3)置于取样箱(9)一侧外壁,且靠近取样箱(9)顶部,驱动齿轮(4)套置于驱动电机(3)轴上,上取样管(13)置于取样箱(9)一侧壁上,且位于取样箱(9)中部,所述取样箱(9)一侧内壁对应上取样管(13)一端位置上开有弧形卡槽(17),所述上取样管(13)和对应弧形卡槽(17)相连通,所述上取样管(13)另一端水平延伸,伸出取样箱(9),上电磁阀(12)置于上取样管(13)上,下取样管(10)置于取样箱(9)另一侧壁上,且靠近取样箱(9)底部,所述取样箱(9)另一侧内壁对应下取样管(10)一端位置上开有弧形卡槽(17),所述下取样管(10)一端和对应弧形卡槽(17)相连通,所述下取样管(10)另一端沿水平延伸,伸出取样箱(9),下电磁阀(11)置于下取样管(10)上,取样装置由传动齿轮(5)、丝杠(14)、储样盒(15)、平面推力轴承(16)、第二弹簧(18)、第二滑筒(19)、第二滑动弯头(20)、第二出液管(21)、隔板(22)、第一出液管(23)、第一滑动弯头(24)、第一滑筒(25)和第一弹簧(26)组成,储样盒(15)可滑动置于取样箱(9)内,丝杠(14)置于取样箱(9)内,所述丝杠(14)一端通过轴承与储样盒(15)顶部相连接,所述丝杠(14)另一端穿过取样箱(9)顶部延伸至取样箱(9)外,所述丝杠(14)与取样箱(9)之间置有轴承,传

动齿轮(5)套置于丝杠(14)另一端,且和丝杠(14)相啮合,所述传动齿轮(5)与驱动齿轮(4)相啮合,所述传动齿轮(5)和取样箱(9)之间置有平面推力轴承(16),隔板(22)置于储样盒(15)内,所述隔板(22)将储样盒(15)分为第一储样腔和第二储样腔,第一滑筒(25)置于第一储样腔内,所述第一滑筒(25)下方侧壁开有贯穿槽,第一滑动弯头(24)可滑动置于第一滑筒(25)内,第一滑动弯头(24)一端通过贯穿槽伸出第一滑筒(25),所述第一滑动弯头(24)另一端开有凹槽,所述凹槽与上取样管(13)一端和第一出样管(1)一端相对应,所述第一滑动弯头(24)另一端为弧形结构,第一滑动弯头(24)另一端与取样箱(9)一侧内壁上的弧形凹槽相对应,所述第一滑动弯头(24)内开有进液通道,所述进液通道与第一滑动弯头(24)另一端的凹槽相连通,第一出液管(23)置于第一储样腔内,所述第一出液管(23)一端和第一滑动弯头(24)一端相连接,且与进液通道相连通,所述第一出液管(23)另一端置于第一储样腔内,第一弹簧(26)置于第一滑筒(25)内,所述弹簧一端和第一滑筒(25)内壁相连接,另一端和第一滑动弯头(24)相连接,第二滑筒(19)置于第二储样腔内,所述第二滑筒(19)下方侧壁开有贯穿槽,第二滑动弯头(20)可滑动置于第二滑筒(19)内,第二滑动弯头(20)一端通过贯穿槽伸出第二滑筒(19),所述第二滑动弯头(20)另一端开有凹槽,所述凹槽与下取样管(10)一端和第二出样管(7)一端相对应,所述第二滑动弯头(20)另一端为弧形结构,第二滑动弯头(20)另一端与取样箱(9)另一侧内壁上的弧形凹槽相对应,所述第二滑动弯头(20)内开有进液通道,所述进液通道与第二滑动弯头(20)另一端的凹槽相连通,第二出液管(21)置于第二储样腔内,所述第二出液管(21)一端和第二滑动弯头(20)一端相连接,且与进液通道相连通,所述第二出液管(21)另一端置于第二储样腔内,第二弹簧(18)置于第二滑筒(19)内,所述弹簧一端和第二滑筒(19)内壁相连接,另一端和第二滑动弯头(20)相连接;使用时,将连接法兰(8)与反应釜上部开口处法兰相固定连接,并使取样箱(9)底部置于反应釜内部底部位置,初始状态,第二滑动弯头(20)卡接于下取样管(10)处的弧形卡槽(17)内,第二滑动弯头(20)上的凹槽和下取样管(10)一端相连通,取样时,将下电磁阀(11)打开,使反应釜底部的样液从下取样管(10)进入第二滑动弯头(20)进液通道,然后经过第二出液管(21)进入第二储样腔内,一定时间后,控制下电磁阀(11)关闭,然后启动驱动电机(3),驱动电机(3)轴带动驱动齿轮(4)转动,驱动齿轮(4)带动传动齿轮(5)转动,进而带动丝杠(14)上升,从而带动储样盒(15)上升,第二滑动弯头(20)和下取样管(10)脱离,然后第一滑动弯头(24)与上取样管(13)处的弧形卡槽(17)卡接,停止驱动电机(3),然后打开上电磁阀(12),使反应釜上部的样液从上取样管(13)进入第一滑动弯头(24)进液通道经过第一出样管(1)进入第一储样腔内,一定时间后,控制上电磁阀(12)关闭,然后再次启动驱动电机(3),带动储样盒(15)继续上升,直至第一滑动弯头(24)与第一出样管(1)处的弧形卡槽(17)卡接,及第二滑动弯头(20)与第二出样管(7)处的弧形卡槽(17)卡接,然后停止驱动电机(3),打开第一、第二电磁阀(6),将取样液抽出;所述驱动齿轮(4)配合传动齿轮(5)和丝杠(14),能够使储样盒(15)在取样箱(9)内上下移动,进而提取不同高度的样品;所述第一弹簧(26)和第二弹簧(18)的设计,能够推动第一滑动弯头(24)和第二滑动弯头(20)分别卡进对应弧形卡槽(17)内;对消泡剂进行性能检测:

1、消抑泡性能检测在500ml量筒中加入200ml的垃圾渗滤液,并开启鼓泡机,使气泡上升至500ml处按照占垃圾渗滤液总质量的50ppm加入消泡剂,同时记录消泡时间为t1;继续鼓泡,并记录泡沫重新上升至500ml处的抑泡时间为t2;结果如下:从结果对比,本发明消泡剂消泡速度更快,抑泡时间更长。

23.2、反渗透膜系统测试在某垃圾渗滤液厂现场使用消泡剂进行测试,现场概况:概况:水量:400~500 m

³ꢀ

/d 硝化池:120m

³ꢀ

反硝化池:150 m

³

结果如下:从对比数据可以发现,本发明消泡剂在循环使用5天后,反渗透膜的压力几乎无上涨,说明本发明消泡剂不会造成渗透膜堵塞现象;而对比例消泡剂会引起渗透膜的压力上涨,造成渗透膜的堵塞。