1.本发明涉及板材加工领域,具体为一种适用于家具板材的高效打孔装置。

背景技术:

2.家具板材打孔装置,通过结构的连接处理,实现表面的打孔工作,帮助进行快速的板材生产目的,有利于进行整体的组合连接,方便进行调节控制目的,实现机械化的打孔工作,但是目前的家具板材打孔装置存在不利于进行高效的打孔作业,不利于进行整体的调节控制工作,不方便进行集成化的打孔设置,需要进行改进。

3.通过专利检索,存在以下已知的现有技术方案:

4.专利1:申请号:cn201821589868.x,本实用新型公开了一种电动木耳打孔机,包括木耳打孔机,所述木耳打孔机上设置有运输区、打孔区、收集区和控制器;所述运输区内设置有皮带、主动轮、运输电机和从动轮;所述打孔区内设置有上打孔轮和下打孔轮;所述收集区内设置有斜面滑梯;所述下打孔轮的轮面中心上固定连接有打孔电机,所述上打孔轮和下打孔轮固定于地面上;所述主动轮和从动轮皆固定于地面上;所述斜面滑梯固定于地面上;所述控制器固定安装于主动轮旁边的地面上。本实用新型在实际测试中,结构稳固、牢靠,运输区、打孔区和收集区之间配合紧密,木耳菌丝袋打孔速度较快,打孔效率较高,且打孔表面无拉痕、伤痕,耗能较少,适合推广运用,但是该专利存在不利于进行高效的打孔作业。

5.专利2:申请号:cn201821590327.9,本实用新型公开了一种站立式木耳打孔机,包括木耳打孔机主体,所述木耳打孔机主体上设置有支撑平台、入料口、支撑杆、网罩、从动打孔轮、滑板、主动打孔轮、防倒滑板和控制器;所述入料口镶嵌于支撑平台的正中心位置;所述控制器固定安装于支撑平台上表面;所述滑板安装于网罩下方的地面上。本实用新型在实际测试中,结构稳固、牢靠,三根支撑杆的支撑力平衡、分力均匀,提高了使用时设备的稳定性和承重能力,网罩安装和取出较为方便,木耳菌袋卡顿情况极少出现,打出的针孔位置均匀、深度一致,完全适合在木耳菌袋打孔时推广使用,但是该专利存在不利于进行整体的调节控制工作。

6.通过以上的检索发现,以上技术方案不能影响本发明的新颖性;并且以上专利文件的相互组合不能破坏本发明的创造性。

技术实现要素:

7.本技术方案所要解决的技术问题为:传统的打孔机械存在不方便进行多段式打孔集成的现象,不利于整体的连接安装。

8.为实现以上目的,本发明创造采用的技术方案:一种适用于家具板材的高效打孔装置,它包括侧支架、防护连接架、底柱架、第一传输架、横板架、第二传输架和加工钻孔结构,所述加工钻孔结构的侧端位置固定连接有侧支架,所述侧支架的下端位置与底柱架相固定连接,所述底柱架的中心位置固定连接有防护连接架,所述底柱架的底端位置与横板

架相固定连接,所述横板架的侧端上部位置固定连接有第一传输架,所述第二传输架设在加工钻孔结构的底端中心位置处。

9.本技术方案的有益效果为:通过侧支架、防护连接架、底柱架、第一传输架、横板架、第二传输架和加工钻孔结构的连接设置,方便进行多段式打孔集成的现象,不利于整体的连接安装,通过第一传输架、第二传输架可进行多段式的传输连接工作。

10.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行三段式的打孔集成作业,不利于进行整体的加工生产。

11.为实现以上目的,本发明创造改进后采用的技术方案:所述加工钻孔结构包括紧固件和加工部件,所述紧固件设在加工钻孔结构的中心上端位置,所述紧固件的下端位置与加工部件相固定连接。

12.本技术方案改进后的有益效果为:通过紧固件和加工部件的连接设置,方便进行内部的组合连接,实现三段式的打孔集成作业,方便进行整体的使用安装,且紧固件实现顶端位置的固定,实现相互的协同配合工作。

13.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行打孔设备的角度调节工作,不方便进行不同方位的打孔工作。

14.为实现以上目的,本发明创造改进后采用的技术方案:所述加工部件包括支承板、弹簧架、钻孔机、第一立架、铰接柱、第二立架、框架板、支撑柱座、侧板轴和安装板,所述侧板轴设在加工部件的内端底部位置,所述侧板轴的上端与支撑柱座相固定连接,所述支撑柱座的上端与框架板相固定连接,所述框架板的上端与安装板相固定连接,所述安装板的侧端与支承板相固定连接,所述支承板的下端弹性连接有弹簧架,所述支承板的侧端位置与第一立架相固定连接,所述第一立架的下端铰接有铰接柱,所述铰接柱的下端位置与第二立架相铰接设置,所述第二立架上端安装有钻孔机。

15.本技术方案改进后的有益效果为:通过支承板、弹簧架、钻孔机、第一立架、铰接柱、第二立架、框架板、支撑柱座、侧板轴和安装板的连接组合,方便进行不同方位的打孔工作,可实现角度的调节,方便进行斜向孔体的开设任务。

16.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行协同的打孔配合工作,不利于双孔的开设工作,使得效率降低。

17.为实现以上目的,本发明创造改进后采用的技术方案:所述钻孔机设有两个,且均固定连接在第二立架的上端位置,且通过导线与外界相电性连接。

18.本技术方案改进后的有益效果为:通过钻孔机设有两个,且与外界电性连接,实现驱动功能,可带动钻孔机进行共同的工作,实现打孔的任务,方便进行双孔的开设工作,有利于进行组合连接目的,方便提高工作效率。

19.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行加工过程中的缓冲,会造成连接部分的损坏,不利于进行长期的使用。

20.为实现以上目的,本发明创造改进后采用的技术方案:所述弹簧架的底端位置处固定连接有板体,所述板体与框架板相固定连接,实现弹簧架的支撑,用于支承板的缓冲连接工作。

21.本技术方案改进后的有益效果为:通过弹簧架的底端位置处固定连接有板体,实现弹簧架的支撑,用于进行底端的承载设置,实现弹簧架的底端限位连接,弹簧架上端与支

承板相连接,实现上部位置的支撑固定。

22.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行定位式的加工目的,不利于进行整体的调节控制工作。

23.为实现以上目的,本发明创造改进后采用的技术方案:所述防护连接架的下端位置安装有红外线检测结构,可实现板材位置的限定目的。

24.本技术方案改进后的有益效果为:通过防护连接架的下端位置安装有红外线检测结构,可实现板材位置的限定,方便进行板材位置的跟踪,有利于进行自动化的生产目的,提高整体的生产精细化程度,有利于提高整体的生产质量。

25.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行调节时的定位现象,不利于进行整体的操控连接。

26.为实现以上目的,本发明创造改进后采用的技术方案:所述铰接柱的底端位置处设有螺帽,通过螺帽实现第一立架、第二立架的限位连接。

27.本技术方案改进后的有益效果为:通过铰接柱的底端位置处设有螺帽,可实现铰接柱上的固定,实现第一立架、第二立架之间的挤压连接,实现第一立架、第二立架的相对位置固定,实现相互的安装组合目的。

28.本技术方案改进所要解决的技术问题为:传统的打孔机械存在不方便进行底部位置的相互组合固定,不利于整体的稳定性。

29.为实现以上目的,本发明创造改进后采用的技术方案:所述侧板轴的底端位置与横板架相固定连接。

30.本技术方案改进后的有益效果为:通过侧板轴的底端位置与横板架相固定连接,实现相互的连接固定,方便进行整体的稳固连接,实现整体的安装稳固,且横板架与侧板轴的固定,实现底端的支撑目的,有助于进行整体的稳定性的提高。

附图说明

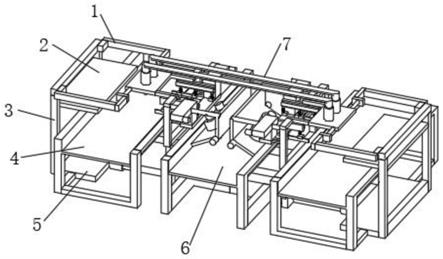

31.图1为本产品的结构示意图。

32.图2为本产品的侧视图。

33.图3为加工钻孔结构的结构示意图。

34.图4为加工钻孔结构的侧视图。

35.图5为加工部件的结构示意图。

36.图6为加工部件的侧视图。

37.图中所述文字标注标识为:1、侧支架;2、防护连接架;3、底柱架;4、第一传输架;5、横板架;6、第二传输架;7、加工钻孔结构;8、紧固件;9、加工部件;10、支承板;11、弹簧架;12、钻孔机;13、第一立架;14、铰接柱;15、第二立架;16、框架板;17、支撑柱座;18、侧板轴;19、安装板。

具体实施方式

38.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

39.实施例1:

40.如图1

‑

2所示,一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处,通过侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7的组合连接,方便进行整体的集成生产工作,第一传输架4、第二传输架6帮助进行传输工作,侧支架1、防护连接架2、底柱架3和横板架5帮助进行支撑目的,加工钻孔结构7实现具体的打孔工作,可实现三部分的打孔集成作业。

41.实施例2:

42.如图1

‑

4所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接,通过紧固件8和加工部件9的连接设置,方便进行内部的组合连接,实现三段式的打孔集成作业,加工部件9帮助进行具体的打孔工作,且加工部件9上设有多个打孔的结构,方便进行快速的打孔配合工作。

43.实施例3:

44.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接。所述加工部件9包括支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19,所述侧板轴18设在加工部件9的内端底部位置,所述侧板轴18的上端与支撑柱座17相固定连接,所述支撑柱座17的上端与框架板16相固定连接,所述框架板16的上端与安装板19相固定连接,所述安装板19的侧端与支承板10相固定连接,所述支承板10的下端弹性连接有弹簧架11,所述支承板10的侧端位置与第一立架13相固定连接,所述第一立架13的下端铰接有铰接柱14,所述铰接柱14的下端位置与第二立架15相铰接设置,所述第二立架15上端安装有钻孔机12,通过支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19的连接组合,方便进行不同方位的打孔工作,可实现角度的调节,第二立架15通过铰接柱14可与第一立架13进行铰接设置,实现第二立架15位置的调节,且

第二立架15上设有钻孔机12,方便进行打孔工作。

45.实施例4:

46.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接。所述加工部件9包括支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19,所述侧板轴18设在加工部件9的内端底部位置,所述侧板轴18的上端与支撑柱座17相固定连接,所述支撑柱座17的上端与框架板16相固定连接,所述框架板16的上端与安装板19相固定连接,所述安装板19的侧端与支承板10相固定连接,所述支承板10的下端弹性连接有弹簧架11,所述支承板10的侧端位置与第一立架13相固定连接,所述第一立架13的下端铰接有铰接柱14,所述铰接柱14的下端位置与第二立架15相铰接设置,所述第二立架15上端安装有钻孔机12。所述钻孔机12设有两个,且均固定连接在第二立架15的上端位置,且通过导线与外界相电性连接,通过钻孔机12设有两个,且与外界电性连接,实现驱动功能,可带动钻孔机12进行共同的工作,实现打孔的任务,方便进行双孔的开设工作,有利于进行组合连接目的,方便提高工作效率,且钻孔机12可通过第二立架15进行角度的调节,方便进行位置的改变,有利于具体的加工目的。

47.实施例5:

48.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接。所述加工部件9包括支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19,所述侧板轴18设在加工部件9的内端底部位置,所述侧板轴18的上端与支撑柱座17相固定连接,所述支撑柱座17的上端与框架板16相固定连接,所述框架板16的上端与安装板19相固定连接,所述安装板19的侧端与支承板10相固定连接,所述支承板10的下端弹性连接有弹簧架11,所述支承板10的侧端位置与第一立架13相固定连接,所述第一立架13的下端铰接有铰接柱14,所述铰接柱14的下端位置与第二立架15相铰接设置,所述第二立架15上端安装有钻孔机12。所述钻孔机12设有两个,且均固定连接在第二立架15的上端位置,且通过导线与外界相电性连接。所述弹簧架11的底端位置处固定连接有板体,所述板体与框架板16相固定连接,实现弹簧架11的支撑,用于支承板10的缓冲连接工作,通过弹簧架11的底端位置处固定连接有板

体,实现弹簧架11的支撑,用于进行底端的承载设置,实现弹簧架11的底端限位连接,弹簧架11上端与支承板10相连接,实现上部位置的支撑固定,可在钻孔机12加工过程中,实现缓冲的功能,方便进行装置的保护目的。

49.实施例6:

50.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接。所述加工部件9包括支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19,所述侧板轴18设在加工部件9的内端底部位置,所述侧板轴18的上端与支撑柱座17相固定连接,所述支撑柱座17的上端与框架板16相固定连接,所述框架板16的上端与安装板19相固定连接,所述安装板19的侧端与支承板10相固定连接,所述支承板10的下端弹性连接有弹簧架11,所述支承板10的侧端位置与第一立架13相固定连接,所述第一立架13的下端铰接有铰接柱14,所述铰接柱14的下端位置与第二立架15相铰接设置,所述第二立架15上端安装有钻孔机12。所述钻孔机12设有两个,且均固定连接在第二立架15的上端位置,且通过导线与外界相电性连接。所述弹簧架11的底端位置处固定连接有板体,所述板体与框架板16相固定连接,实现弹簧架11的支撑,用于支承板10的缓冲连接工作。所述防护连接架2的下端位置安装有红外线检测结构,可实现板材位置的限定目的,通过防护连接架2的下端位置安装有红外线检测结构,可实现板材位置的限定,方便进行板材位置的跟踪,有利于进行自动化的生产目的,提高整体的生产精细化程度,有利于提高整体的生产质量,且红外线检测结构可方便进行定位式的加工目的,板材到达预定的位置,可实现整体的操控控制,实现自动的打孔连接。

51.实施例7:

52.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接。所述加工部件9包括支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19,所述侧板轴18设在加工部件9的内端底部位置,所述侧板轴18的上端与支撑柱座17相固定连接,所述支撑柱座17的上端与框架板16相固定连接,所述框架板16的上端与安装板19相固定连接,所述安装板19的侧端与支承板10相固定连接,所述支承板10的下端弹性连接有弹簧架11,所述支承板10的侧端位置与第一立架13相固定连接,所述第一立架13的下端铰接有铰接柱14,所述铰

接柱14的下端位置与第二立架15相铰接设置,所述第二立架15上端安装有钻孔机12。所述钻孔机12设有两个,且均固定连接在第二立架15的上端位置,且通过导线与外界相电性连接。所述弹簧架11的底端位置处固定连接有板体,所述板体与框架板16相固定连接,实现弹簧架11的支撑,用于支承板10的缓冲连接工作。所述防护连接架2的下端位置安装有红外线检测结构,可实现板材位置的限定目的。所述铰接柱14的底端位置处设有螺帽,通过螺帽实现第一立架13、第二立架15的限位连接,通过铰接柱14的底端位置处设有螺帽,可实现铰接柱14上的固定,实现第一立架13、第二立架15之间的挤压连接,实现第一立架13、第二立架15的相对位置固定,实现相互的安装组合目的。

53.实施例8:

54.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种适用于家具板材的高效打孔装置,它包括侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7,所述加工钻孔结构7的侧端位置固定连接有侧支架1,所述侧支架1的下端位置与底柱架3相固定连接,所述底柱架3的中心位置固定连接有防护连接架2,所述底柱架3的底端位置与横板架5相固定连接,所述横板架5的侧端上部位置固定连接有第一传输架4,所述第二传输架6设在加工钻孔结构7的底端中心位置处。所述加工钻孔结构7包括紧固件8和加工部件9,所述紧固件8设在加工钻孔结构7的中心上端位置,所述紧固件8的下端位置与加工部件9相固定连接。所述加工部件9包括支承板10、弹簧架11、钻孔机12、第一立架13、铰接柱14、第二立架15、框架板16、支撑柱座17、侧板轴18和安装板19,所述侧板轴18设在加工部件9的内端底部位置,所述侧板轴18的上端与支撑柱座17相固定连接,所述支撑柱座17的上端与框架板16相固定连接,所述框架板16的上端与安装板19相固定连接,所述安装板19的侧端与支承板10相固定连接,所述支承板10的下端弹性连接有弹簧架11,所述支承板10的侧端位置与第一立架13相固定连接,所述第一立架13的下端铰接有铰接柱14,所述铰接柱14的下端位置与第二立架15相铰接设置,所述第二立架15上端安装有钻孔机12。所述钻孔机12设有两个,且均固定连接在第二立架15的上端位置,且通过导线与外界相电性连接。所述弹簧架11的底端位置处固定连接有板体,所述板体与框架板16相固定连接,实现弹簧架11的支撑,用于支承板10的缓冲连接工作。所述防护连接架2的下端位置安装有红外线检测结构,可实现板材位置的限定目的。所述铰接柱14的底端位置处设有螺帽,通过螺帽实现第一立架13、第二立架15的限位连接。所述侧板轴18的底端位置与横板架5相固定连接,通过侧板轴18的底端位置与横板架5相固定连接,实现相互的连接固定,方便进行整体的稳固连接,实现整体的安装稳固,且横板架5与侧板轴18的固定,实现底端的支撑目的,有助于进行整体的稳定性的提高,方便进行整体的连接。

55.本技术方案的工作原理为:使用者通过侧支架1、防护连接架2、底柱架3、第一传输架4、横板架5、第二传输架6和加工钻孔结构7进行组合连接,实现相互的安装目的,有助于进行整体的连接设置,第一传输架4、第二传输架6可帮助进行板材的传输任务,有助于进行整体的连接传导目的,侧支架1、防护连接架2、底柱架3、横板架5帮助进行整体的构建安装工作,实现支撑的目的,加工钻孔结构7帮助进行具体的生产工作,加工钻孔结构7的内端通过紧固件8、加工部件9组合,紧固件8实现相互的连接,加工部件9帮助进行打孔工作,实现具体的加工,加工部件9的内端第二立架15可通过铰接柱14进行翻转,带动钻孔机12进行位置的调整,安装板19上可安装打孔装置,实现侧端的打孔目的,且弹簧架11的设置,可实现

缓冲连接,实现晃动的防护工作,完成工作。

56.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。