1.本发明涉及一种硅晶圆用化学机械精抛液及其制备方法。

背景技术:

2.化学机械抛光(cmp)是集成电路制造过程中实现硅晶圆全局均匀平坦化的关键工艺,选用合适的材料来进行抛光以实现高质量的表面抛光,是目前唯一能兼顾表面的全局和局部平坦化的技术。化学机械抛光液是cmp工艺过程中必不可少的耗材。cmp利用晶圆和抛光头之间的相对运动来实现平坦化,抛光头以一定压力压在旋转的抛光垫上,化学机械抛光液在硅晶圆表面和抛光垫之间流动,然后抛光液在抛光垫的传输和离心力的作用下,均匀分布其上,在硅晶圆和抛光垫之间形成一层抛光液液体薄膜。抛光液中的化学品和硅片表面发生化学反应,生成比较容易去除的物质,抛光液中的研磨颗粒和硅晶圆表面材料发生机械物理摩擦,去除化学反应生成的物质,通过化学和物理相互作用,从而达到硅晶圆全局均匀平坦化。

3.集成电路产业按照摩尔定律持续发展,制程节点不断缩小。随着摩尔定律的发展,集成电路制程节点从10微米一直发展到现在的10纳米、7纳米、5纳米,硅晶圆的纯度要求越来越高,平坦化后的硅晶圆粗糙度值必须越来越小,为了减少对高纯硅晶圆的污染,达到硅晶圆的平坦化要求,制备高抛光速率、低杂质离子的化学机械精抛液是必然选择。

4.目前全球半导体抛光液市场主要被美国、日本、韩国等三国企业所垄断。主要包括美国卡博特、陶氏杜邦、美国rodel公司、美国eka公司,日本fujimi公司、日本hinomoto kenmazai公司,韩国的ace公司。国内就cmp抛光材料而言,只能做国内半导体cmp抛光的中低端市场。cmp抛光材料中的关键技术在于二氧化硅研磨颗粒形貌、粒径、均匀性的控制,为了打破国外市场的垄断,实现高端国产cmp抛光材料市场的全面替代,研究高端半导体抛光材料势在必行。

5.cn101781524a涉及一种硅晶圆精抛液,钠离子含量控制在700ppm左右,钠离子含量相对较高。制备高端硅晶圆精抛液,需要无限降低杂质离子含量,并且同时具备有高抛光速率、低表面粗糙度的功能。

技术实现要素:

6.本发明的目的在于提供一种硅晶圆用化学机械精抛液及其制备方法。本发明的精抛液,在碱性ph值8~11环境下,配合使用了不同形态和粒径的二氧化硅研磨颗粒,多聚椭球形大颗粒在研磨过程中增大了摩擦面积,提高了硅晶圆的抛光速率,小颗粒在研磨过程中起润滑作用,减少了硅晶圆的划伤。

7.本发明的一种硅晶圆用化学机械精抛液及其制备方法具体技术方案如下:

8.将2

‑

30wt%高纯多聚椭球形二氧化硅大颗粒a、2

‑

15wt%高纯二氧化硅球形小颗粒b、0.01

‑

1wt%ph调节剂、0.01

‑

2wt%螯合剂、0.001

‑

0.1wt%表面活性剂、0.01

‑

1wt%分散剂、0.1

‑

2wt%氧化剂和余量18mω以上超纯去离子水,在氟涂层反应釜中混合,搅拌均匀

而成。

9.所述的高纯多聚椭球形二氧化硅大颗粒a,采用烷基硅法合成,杂质离子<1ppm,平均颗粒粒径在60

‑

100nm,形貌及聚合状态见图1,添加量在2

‑

30wt%。

10.所述的高纯二氧化硅球形小颗粒b,采用烷基硅法合成,杂质离子<1ppm,平均颗粒粒径在10

‑

20nm,添加量在2

‑

15wt%。

11.所述的ph调节剂包含氨水、四甲基氢氧化铵、单乙醇胺、烷基胺、二甘醇胺、一异丙醇胺中的任一种或其多种组合物。

12.所述的螯合剂包含乙二胺四乙酸、磷酸、柠檬酸、酒石酸、苹果酸、苯甲酸、羟基乙叉二膦酸、二乙烯三胺五乙酸中的任一种或其多种组合物。

13.所述的表面活性剂包含脂肪醇聚氧乙烯醚、脂肪酸聚氧乙烯醚、脂肪胺聚氧乙烯醚、烷基磺酸胺、烷基磷酸酯中的任一种或其多种组合物。

14.所述的分散剂,包含聚乙二醇400、聚乙烯醇、聚丙烯酸、聚羧酸中的任一种或其多种组合物。

15.所述的氧化剂包含过氧化氢、过氧乙酸、过苯甲酸、过氧化氢脲、过氧苯甲酰、高碘酸、高溴酸中的任一种或其多种组合物。

16.以上所述的所有添加剂的纯度均为分析纯。

17.所述的一种硅晶圆用化学机械精抛液,在碱性ph值8~11环境下,配合使用了不同形态和粒径的二氧化硅研磨颗粒,多聚椭球形大颗粒在研磨过程中增大了接触面积,提高了硅晶圆的抛光速率,小颗粒在研磨过程中有润滑作用,减少了硅晶圆的划伤。

18.实验证明,在硅晶圆化学机械精抛液中,多聚椭球形二氧化硅大颗粒在研磨过程中增大了摩擦面积,抛光速率高于同粒径的单分散球形二氧化硅大颗粒;适当加入二氧化硅小颗粒,缓冲了大颗粒与硅晶圆之间的摩擦作用,既可以提高抛光速率,又可以减小硅晶圆的划伤。

19.与现有技术相比,本发明具有如下有益效果:

20.(1)本发明所述的一种硅晶圆用化学机械精抛液,从原料和反应容器上,精密控制了杂质离子的引入,可将杂质离子控制在1ppm以下,符合高端集成电路(ic)载板高纯硅晶圆的精抛要求;

21.(2)本发明所述的一种硅晶圆用化学机械精抛液,在碱性ph值8~11环境下,结合助剂的化学作用,配合使用了不同形态和粒径的二氧化硅研磨颗粒,多聚椭球形大颗粒在研磨过程中增大了摩擦面积,提高了硅晶圆的抛光速率,球形小颗粒在研磨过程中有润滑作用,减少了硅晶圆的划伤。

附图说明

22.图1显示为二氧化硅颗粒形状和聚合形态图。

具体实施方式

23.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

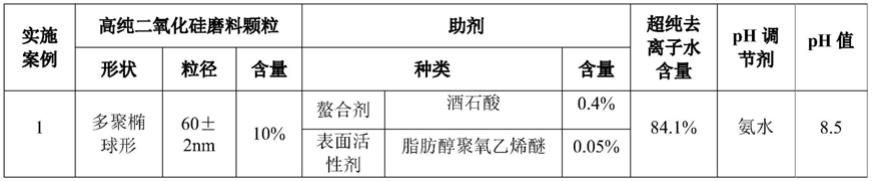

24.表1为本发明的化学机械精抛液实施案例1~3的配方,按表1中所列组分及其质量

百分比,在氟涂层反应釜中混合均匀,再用ph调节剂调节精抛液至相应的ph值,即得硅晶圆化学机械精抛液。

25.其中,多聚椭球形二氧化硅磨料颗粒的制备方法为,向分析纯乙醇和异丙醇的混合醇溶剂中加入分析纯催化剂酒石酸和超纯去离子水,搅拌均匀,配制成溶液a;向溶液a中按时按量加入分析纯有机硅源,控制硅源加入量随着反应时间逐级递减;在55~65℃下搅拌反应5~15h,反应完成后加入超纯去离子水,进行蒸发浓缩,得到高纯多聚椭球形二氧化硅磨料颗粒。通过控制催化剂酒石酸的加入量和硅源加入方式,控制研磨颗粒的粒径大小,使椭球的赤道截面的椭圆度δ(d

最大

‑

d

最小

)=10

±

5nm,子午线截面的椭圆度δ(d

最大

‑

d

最小

)=15

±

5nm。

26.球形二氧化硅磨料颗粒的制备方法为,向分析纯乙醇中加入分析纯催化剂氨水和超纯去离子水,搅拌均匀,配制成溶液b;向溶液b中按时按量加入分析纯有机硅源,在35~45℃下搅拌反应5~15h,反应完成后加入超纯去离子水,进行蒸发浓缩,得到高纯球形二氧化硅磨料颗粒。通过控制催化剂氨水的加入量,控制研磨颗粒的粒径大小。

27.表1

[0028][0029][0030]

为了验证抛光效果,同等条件下对比了球形二氧化硅研磨大颗粒对抛光效果的影响。

[0031]

表2为本发明的化学机械精抛液对比案例1~3的配比,按表2中所列组分及其质量百分比,在氟涂层反应釜中混合均匀,再用ph调节剂调节精抛液至相应的ph值,即得对比案例1~3的硅晶圆化学机械精抛液。

[0032]

表2

[0033][0034]

为了验证抛光效果,同等条件下对比了只加入多聚椭球形二氧化硅研磨大颗粒,不加二氧化硅小颗粒,对抛光效果的影响。

[0035]

表3为本发明的化学机械精抛液对比案例4~6的配比,按表3中所列组分及其质量百分比,在氟涂层反应釜中混合均匀,再用ph调节剂调节精抛液至相应的ph值,即得对比案例4~6的硅晶圆化学机械精抛液。

[0036]

表3

[0037]

[0038]

为了验证抛光效果,同等条件下对比了只加入二氧化硅球形小颗粒,不加多聚椭球形二氧化硅大颗粒,对抛光效果的影响。

[0039]

表4为本发明的化学机械精抛液对比案例7~9的配比,按表4中所列组分及其质量百分比,在氟涂层反应釜中混合均匀,再用ph调节剂调节精抛液至相应的ph值,即得对比案例7~9的硅晶圆化学机械精抛液。

[0040]

表4

[0041][0042][0043]

将所配制的硅晶圆化学机械精抛液,用超纯去离子水稀释到二氧化硅研磨大颗粒质量浓度为5%。评估采用x62 d9b2m

‑

t型化学机械抛光机,6寸硅晶圆,rodel抛光垫,抛光压力为251g/cm2,转速为65rpm,抛光流量180ml/min,抛光温度20

‑

30℃。

[0044]

对实施案例1~3和对比案例1~9所得到的高纯硅晶圆抛光液进行性能测试,结果如表5所示:

[0045]

表5

[0046][0047][0048]

从表4实施例和对比例性能测试结果来看,二氧化硅粒径越大,硅晶圆表面去除率越高。在弱碱性ph值8~11环境下,结合助剂的化学作用,在同等粒径条件下,多聚椭球形二氧化硅研磨颗粒比球形二氧化硅研磨颗粒在研磨过程中增大了摩擦面积,提高了硅晶圆的抛光速率。再加入适当比例的球形二氧化硅小颗粒,在研磨过程中起到了润滑作用,降低了硅晶圆表面粗糙度,减少了硅晶圆的划伤。

[0049]

以上所述,仅是本发明较佳的实施案例,并非对本发明作任何形式上的限制,凡是依据本发明的技术内容对以上实施例所作的任何简单修改、等同变化与修饰,仍属于本发明的技术方案范围。