1.本发明涉及打包机技术领域,具体涉及一种自动定位液压打包机。

背景技术:

2.自动定位液压打包机主要适用于钢厂、农作物秸秆、回收加工行业及有色、黑色金属冶炼行业,而我国以前秸秆作物在收获其收益部分后往往将秸秆部分焚烧处理,造成大量空气污染和安全隐患,如何妥善处理秸秆作物收获后的秸秆处理问题是一大社会难题,通过自动定位液压打包机可轻松应对麦秸秆、稻草、芦苇、玉米杆等进行压缩打包,既降低了运输成本,也大大减轻了劳动强度。

3.自动定位液压打包机通过液压系统将秸秆废料等进行压缩打包,通过设置自动定位打包,保证了秸秆的压实率,减少液压缸的输出功率,降低成本,而实际生活中,大多数自动定位液压打包机在工作过程中,由于秸秆的灰尘较多,不仅给工作人员带来不适,灰尘和碎料也会积压在液压打包机上,会对机器造成损坏。

4.鉴于此,为了克服上述技术问题,本发明设计一种自动定位液压打包机,解决了上述技术问题。

技术实现要素:

5.本发明所要解决的技术问题是:本发明提供的一种自动定位液压打包机,使得秸秆打包时,减轻因灰尘扩散,导致工作人员不适的情况,也减轻灰尘等杂物积压在液压机构上,导致机器磨损,影响使用寿命。

6.本发明提供一种自动定位液压打包机,包括机壳,所述机壳内设有液压机构,所述液压机构包括液压缸、第一液压板和第二液压板,所述液压机构中部设有降尘装置与除尘装置;

7.所述降尘装置包括第一连杆、第二连杆、滑块和吸水海绵;所述第一液压板底面铰接有第一连杆与第二连杆,所述第一连杆与第二连杆底端铰接有滑块,所述第二液压板上表面设有海绵层,所述第二液压板上表面中部设有滑槽,所述滑块与滑槽相配合,所述第二液压板上设有通孔;

8.所述除尘装置包括第一圆柱体、第一圆柱筒、螺旋金属片、棘轮、挡块、内齿轮、第二圆柱筒,风扇、轴承和第二圆柱体;所述第一液压板下表面固定连接有第一圆柱体,所述第一圆柱体下表面固定连接有第一圆柱筒,所述第一圆柱筒底端内表面固定连接有螺旋金属片,所述螺旋金属片与棘轮相配合,所述螺旋金属片底端固定连接并贯穿有挡板,所述棘轮外表面固定连接有内齿轮,所述内齿轮外表面固定连接有第二圆柱筒,所述第二圆柱筒外表面固定连接有风扇,所述第二圆柱筒底端固定连接有轴承,所述轴承内表面与第二圆柱筒固定连接,所述轴承外表面固定连接有第二圆柱体,所述第二圆柱体底面固定连接有第二液压板。

9.优选的,所述滑槽设为由中间位置向两边深度逐渐增加的形状。

10.优选的,所述风扇所在的水平位置靠近海绵层所在的水平位置。

11.优选的,所述螺旋金属片的长度小于从第一圆柱筒上表面到第二圆柱筒下表面的长度。

12.优选的,所述内齿轮的轮齿与棘轮轮齿相配合,所述内齿轮外表面呈阶梯状,所述内齿轮外表面最大直径与第二圆柱筒直径相同,所述棘轮与金属螺旋片的配合面有一定空间容量,所述第一圆柱筒直径大于第二圆柱筒直径。

13.优选的,所述机壳内表面顶端设有粉碎机构;

14.所诉粉碎机构包括电机、锥齿轮组、转动轴、刀片;所述电机固定连接有机壳,所述电机转动轴上固定连接有第一锥齿轮与第二锥齿轮,所述第一锥齿轮与第三锥齿轮相啮合,所述第二锥齿轮与第四锥齿轮相啮合,所述第三锥齿轮与第四锥齿轮固定连接有转动轴,所述转动轴外表面两侧设有多个沿轴长均匀分布的刀片,所述刀片相对错开放置。

15.优选的,所述粉碎机构的左下方设有压缩打包仓,所述压缩打包仓下方设有仓门,所述仓门右侧设有防护门锁。

16.优选的,所述压缩打包仓下方设有自动打捆包膜机,所述自动打捆包膜机底端固定连接有转向轮。

17.本发明的有益效果如下:

18.1、本发明的一种自动定位液压打包机,通过设置除尘装置,当液压系统开始工作时,液压缸推动第一液压板向前,从而带动第二液压板向前推进,当第二液压板向前将秸秆碎料压缩至不能压缩状态时,第二液压板静止,液压缸继续推动第一液压板向前,使得螺旋金属片向前移动,使得棘轮转动,棘轮转动带动内齿轮转动,带动第二圆柱筒转动,与第二圆柱筒固定连接的风扇转动,将液压机构上的灰尘吹落,避免灰尘挤压造成液压机构磨损,降低液压机构的使用寿命。

19.2、本发明的一种自动定位液压打包机,通过设置降尘装置,当第二液压板静止,第一液压板继续受到油压产生的推力向前移动时,使得第一液压板底面铰接的连杆向两边张开,带动滑块在第二液压板上表面滑槽上向两边运动,滑块向两边运动时挤压到有水海绵,一部分水从第二液压板上的通孔流向被压缩秸秆,这一部分水减轻了被压缩后的秸秆块的外表面碎料与灰尘的散落,另一部分从海绵层溢出,此时风扇48吹散这一部分水,增大了水的散播面积,从而提高降尘的面积从而减少了灰尘在液压机构上的附着量。

20.3、本发明的一种自动定位液压打包机,通过设置自动打捆包膜机底端固定连接有转向轮,使得秸秆压缩快包膜完成后便于运输,大大降低了劳动强度。

附图说明

21.下面结合附图对本发明作进一步说明。

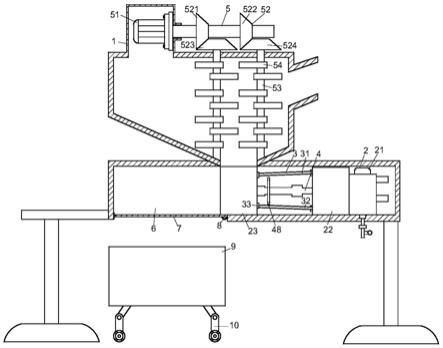

22.图1是本发明的正面剖视结构示意图;

23.图2是本发明的除尘装置剖视结构示意图;

24.图3是本发明的第二液压板的右视结构示意图;

25.图4是本发明的第二液压板的左视结构示意图。

26.图中:机壳1、液压机构2、液压缸21、第一液压板22、第二液压板23、降尘装置3、除尘装置4、第一连杆31、第二连杆32、滑块33和吸水海绵34、滑槽35、通孔36、第一圆柱体41、

第一圆柱筒42、螺旋金属片43、棘轮44、挡块45、内齿轮46、第二圆柱筒47、风扇48、轴承49和第二圆柱体410、粉碎机构5、电机51、锥齿轮组52、第一锥齿轮521、第二锥齿轮522、第三锥齿轮523、第四锥齿轮524、转动轴53、刀片54、压缩打包仓6、仓门7、防护门锁8、自动打捆包膜机9、转向轮10。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.本发明提供的一种自动定位液压打包机,包括机壳1,所述机壳1内设有液压机构2,所述液压机构2包括液压缸21、第一液压板22和第二液压板23,所述液压机构2中部设有降尘装置3与除尘装置4;

29.所述降尘装置3包括第一连杆31、第二连杆32、滑块33和吸水海绵34;所述第一液压板22底面铰接有第一连杆31与第二连杆32,所述第一连杆31与第二连杆32底端固定连接有滑块33,所述第二液压板23上表面设有有水海绵34层,所述第二液压板23上表面中部设有滑槽35,所述滑块33与滑槽35相配合,所述第二液压板23上设有通孔36;

30.所述除尘装置4包括第一圆柱体41、第一圆柱筒42、螺旋金属片43、棘轮44、挡块45、内齿轮46、第二圆柱筒47、风扇48、轴承49和第二圆柱体410;所述第一液压板22下表面固定连接有第一圆柱体41,所述第一圆柱体41下表面固定连接有第一圆柱筒42,所述第一圆柱筒42底端内表面固定连接有螺旋金属片43,所述螺旋金属片43与棘轮44相配合,所述螺旋金属片43底端固定连接并贯穿有挡块45,所述棘轮44外表面固定连接有内齿轮46,所述内齿轮46外表面固定连接有第二圆柱筒47,所述第二圆柱筒47外表面固定连接有风扇48,所述第二圆柱筒47底端固定连接有轴承49,所述轴承49内表面与第二圆柱筒47固定连接,所述轴承49外表面固定连接有第二圆柱体410,所述第二圆柱体410底面固定连接有第二液压板23。

31.通过采用上述技术方案,通过设置降尘装置3,液压缸21推动第一液压板22向前,液压缸21带动第二液压板23向前挤压秸秆碎料,当第二液压板23压缩秸秆碎料至不能压缩状态时,第二液压板23静止,第一液压板22继续受到液压缸21产生的推力向前移动时,使得第一液压板22底面铰接的第一连杆31与第二连杆32向两边张开,带动滑块33在第二液压板23上表面滑槽35上向两边运动,滑块33向两边运动时挤压到有水海绵34,一部分水从第二液压板23上的通孔36流向被压缩秸秆,秸秆碎料被水浸湿,减轻了因碎料与灰尘的飘扬对人体造成的不适感,通过设置除尘装置4,当液压机构2开始工作时,液压缸21推动第一液压板22向前,从而带动第二液压板23向前推进,当第二液压板23向前将秸秆碎料压缩至终点时,第二液压板23静止,第一液压板22继续受到油压产生的推力使得螺旋金属片43向前移动,使得棘轮44转动,棘轮44转动带动内齿轮46转动,从而带动第二圆柱筒47转动,第二圆柱筒47带动与第二圆柱筒47固定连接的风扇48转动,将液压机构2上的灰尘和碎料吹落,避免灰尘积压造成液压机构2磨损,降低液压机构2的使用寿命。

32.本发明中,有水海绵34在使用一段时间后,需将有水海绵34取出,及时加水,保证降尘的时效性。

33.作为本发明的一种具体实施方式,所述滑槽35设为由中间位置向两边深度逐渐增

加的形状。

34.通过采用上述技术方案,通过设置滑槽35设为由中间位置向两边深度逐渐增加的形状,使得第一液压板22向前挤压时,能够保证第一连杆31与第二连杆32向两边张开,保证滑块33向两边滑动,挤压到有水海绵34。

35.作为本发明的一种具体实施方式,所述风扇48所在的水平位置靠近有水海绵34层所在的水平位置。

36.通过采用上述技术方案,通过设置风扇48所在的水平位置靠近有水海绵34层所在的水平位置,使得滑块33向两边运动时挤压到有水海绵34,一部分水从第二液压板23上的通孔36流向被压缩秸秆,这一部分水减轻了被压缩后的秸秆块的外表面碎料与灰尘的散落,另一部分从有水海绵34层溢出,此时风扇48吹散这一部分水,增大了水的散播面积,从而提高降尘的面积,从而减少了灰尘在液压机构2上的附着量。

37.作为本发明的一种具体实施方式,所述螺旋金属片43的长度小于从第一圆柱筒42上表面到第二圆柱筒47下表面的长度。

38.通过采用上述技术方案,通过设置螺旋金属片43的长度小于从第一圆柱筒42上表面到第二圆柱筒47下表面的长度,使得螺旋金属片43有足够的下压空间,保证棘轮44的正常旋转。

39.作为本发明的一种具体实施方式,所述内齿轮46的轮齿与棘轮44轮齿相配合,所述内齿轮46外表面呈阶梯状,所述内齿轮46外表面最大直径与第二圆柱筒47直径相同,所述棘轮44与金属螺旋片43的配合面有一定空间容量,所述第一圆柱筒42直径大于第二圆柱筒47直径,所述第二圆柱筒47直径与内齿轮46外表面最大直径相同。

40.通过采用上述技术方案,通过设置内齿轮46的轮齿与棘轮44轮齿相配合,达到棘轮44的转动能够带动内齿轮46转动的效果,通过设置内齿轮46外表面呈阶梯状,使得内齿轮46与第二圆柱筒47固定连接时外表面在同一平面上,通过设置棘轮44与金属螺旋片43的配合面有一定空间容量,使得棘轮44能够在金属螺旋片43上正常滑动,通过设置第一圆柱筒42直径大于第二圆柱筒47直径,使得棘轮44转动能够带动第二圆柱筒47的正常转动。

41.作为本发明的一种具体实施方式,所述机壳1内表面顶端设有粉碎机构5;

42.所述粉碎机构5包括电机51、锥齿轮组52、转动轴53、刀片54;所述电机51固定连接有机壳1,所述电机51转动轴上固定连接有第一锥齿轮521与第二锥齿轮522,所述第一锥齿轮521与第三锥齿轮523相啮合,所述第二锥齿轮522与第四锥齿轮524相啮合,所述第三锥齿轮523与第四锥齿轮524固定连接有转动轴53,所述转动轴53外表面两侧设有多个沿轴长均匀分布的刀片54,所述刀片54相对错开放置。

43.通过采用上述技术方案,电机51启动后,将秸秆从送料口送入,通过锥齿轮组52的相啮合,将纵向旋转运动转换为横向旋转运动,带动转动轴53转动,刀片54转动,每一相对的刀片54错开放置,使得秸秆得到完全粉碎。

44.作为本发明的一种具体实施方式,所述粉碎机构5的左下方设有压缩打包仓6,所述压缩打包仓6下方设有仓门7,所述仓门7右侧设有防护门锁8。

45.通过采用上述技术方案,通过在粉碎机构5的左下方设有压缩打包仓6,当秸秆得到粉碎后,可以落入压缩打包仓6,液压机构2进行压缩,达到粉碎与打包一体化的效果,压缩完成后,打开仓门7,通过在仓门7右侧设有防护门锁8,当压缩完成后,打开仓门7,使得秸

秆压缩块落下,也避免在压缩时,碎料弹出,存在安全隐患。

46.作为本发明的一种具体实施方式,所述压缩打包仓6下方设有自动打捆包膜机9,所述自动打捆包膜机9底端固定连接有转向轮10。

47.通过采用上述技术方案,通过在压缩打包仓6下方设有自动打捆包膜机9,当压缩完成后打开仓门7,秸秆压缩块落在自动打捆包膜机9上进行困扎包膜,通过在自动打捆包膜机9底端设有转向轮10,使得秸秆压缩快包膜完成后便于运输,大大降低了劳动强度,使得粉碎,压缩打包一体化。

48.工作原理:电机51启动后,将秸秆从送料口送入粉碎机构5,粉碎机构5将秸秆粉碎,碎料落入压缩打包仓6,打开液压系统2,在液压缸的推力作用下,第一液压板22带动第二液压板23进行碎料压缩,当第二液压板23压缩秸秆至不能压缩时,第一液压板22在继续受到液压缸推力的作用下继续向前,推动第一圆柱筒42向前运动,使得金属螺旋片43受到挤压向下运动,使得棘轮44转动,棘轮44转动带动内齿轮46转动,与内齿轮46外表面固定连接的第二圆柱筒47转动,带动风扇48转动,吹落液压机构2上的灰尘与碎料,避免灰尘与碎料积压在液压机构2上,造成液压机构2磨损,影响机构的正常工作,降低使用寿命;

49.同时,在第一液压板22在继续受到液压缸的推力作用下继续向前时,使得第一液压板22下表面铰接的第一连杆31与第二连杆32向两边张开,带动滑块33向两边运动,挤压到有水海绵34,使得一部分水从第二液压板23的通孔36中流到秸秆压缩块上,使得秸秆压缩块的外表面浸湿,碎料与灰尘不易扩散在空气中,减轻灰尘对工作人员的不适感,同时另一部分水从有水海绵34层溢出,此时风扇48吹散这一部分水,增大了水的散播面积,从而提高降尘的面积从而减少了灰尘在液压机构上的附着量;

50.当秸秆压缩块压缩完成后,打开仓门7,落在自动打捆包膜机9上进行困扎包膜,通过自动打捆包膜机9底端的转向轮10进行运输,大大降低了劳动强度,使得粉碎,压缩打包一体化。

51.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。