1.本发明属于食品饮料领域,具体涉及一种茶浓缩液及其制备方法。

背景技术:

2.茶饮料市场近年来发展迅速,随着人们生活水平的提高,消费者对茶饮料健康、天然、口味品质的要求也越来越高。纯茶饮料应运而生,且市场占有率逐步增加,无添加、纯天然将是茶饮料未来发展的主要趋势,但这种无糖无香精添加的茶饮料,单纯通过萃取茶叶调配很难满足对香气、口感滋味的要求,因此会在调配过程中添加茶浓缩液来提升产品口感、增加茶韵。

3.茶浓缩液是以成品茶叶或茶鲜叶为主要原料,经水提取或采用茶鲜叶榨汁,可在生产过程中加入食品添加剂和食品加工助剂,采用物理方法除去一定比例的水分,经加工制成的,作为食品、饮料等原辅料的液态产品。

4.但由于茶的香气成分热稳定性差、且易挥发,因此传统的茶浓缩液的生产过程中,长时间萃取及浓缩等处理过程会造成大部分茶香气的损失,单纯使用此类浓缩液制备茶饮料,仍然需要添加香气来补充茶香气。

5.利用水蒸气蒸馏的方法可对茶叶中的香气进行回收,目前采取该方法主要包括对生茶叶或成品茶叶水蒸气蒸馏的方法进行香气回收,对于生茶叶,利用水蒸气蒸馏的方法,虽然有利于香气回收,但对茶叶的要求比较高,并且国内茶叶原料主要以成品茶为主,因此,其应用范围在很大程度上受到限制,而对于成品茶叶,目前水蒸气蒸馏的方法存在香气回收含量低的问题。

技术实现要素:

6.针对以上目前采用水蒸气对茶叶进行香气回收时存在的问题,本发明的具体实施方式提供一种如下的茶浓缩液及其制备方法:

7.一种茶浓缩液的制备方法,包括以下香气提取步骤:

8.将成品茶叶用水润湿;

9.然后,在0.011~0.057mpa的压力条件下,通入水蒸气处理用水润湿过的所述茶叶后,收集包含香气成分的水蒸气冷凝液,得香气冷凝液a。

10.可选的,将成品茶叶用65℃以上的水润湿。

11.可选的,所述茶叶的长度为1~5毫米。

12.可选的,所述制备方法还包括以下萃取步骤:将由水蒸气处理后的所述茶叶,按茶叶与水的重量比1:2~1:10进行萃取获得萃取液b,其中萃取温度为25℃~90℃,萃取时间为1min~60min。

13.可选的,所述制备方法还包括以下酶解浓缩步骤:将萃取后的茶渣,按茶叶与水的重量比1:5~1:10,在70℃~95℃的温度下浸提5min~60min后,冷却至40℃~50℃后加入酶进行酶解,酶解结束后,过滤掉茶渣得到茶汤,将所述茶汤浓缩至可溶性固溶物的含量重

量分数为30wt%~50wt%,得到浓缩液c。

14.可选的,所述过滤采用以下方式:采用压滤机进行一次过滤,然后离心二次过滤后,错流过滤。

15.可选的,所述酶解采用以下方式:先加入单宁酶酶解10min~1h,再加入蛋白酶和戊聚糖酶酶解0.5h~3h。

16.可选的,所述制备方法还包括以下复配步骤:将所述香气冷凝液a、萃取液b和浓缩液c按0.5~2:1~4:0.5~1.5的重量比进行复配。

17.一种茶浓缩液,所述茶浓缩液由以上所述制备方法制备获得。

18.本发明具体实施方式的茶浓缩液及其制备方法,通过在将成品茶叶用水润湿;然后,在0.011~0.057mpa的压力条件下,通入水蒸气处理用水润湿过的所述茶叶后,收集包含香气成分的水蒸气冷凝液,有利于获得天然茶香浓度更高的茶香气回收液,同时,0.011~0.057mpa的压力条件下,水蒸气的温度更低,可以防止温度过高容易造成一些热敏感性的香气分解造成青臭气,香气风味更自然。

具体实施方式

19.本技术的发明人在通入水蒸气处理成品茶叶后,收集包含香气成分的水蒸气冷凝液进行茶叶香气成分收集时发现,由于该过程处于高温密闭的环境条件,成品茶叶中一些热敏感性的香气成分会因受热导致结构发生变化,与茶叶原料本身香气特征有较大差异,造成青臭气,当将成品茶叶用水润湿,控制过程中的压力为0.011~0.057mpa时,该压力下对应的水蒸气的蒸气温度为50℃~85℃,低的蒸气温度可有效防止热敏性的香气成分的分解,同时,低压下结合成品茶叶用水润湿会更有利于茶叶中香气成分的逸出收集。由此,本发明的具体实施方式提供一种如下的茶浓缩液的制备方法,所述制备方法包括以下香气提取步骤:将成品茶叶用水润湿;然后,在0.011~0.057mpa的压力条件下,通入水蒸气处理用水润湿过的所述茶叶后,收集包含香气成分的水蒸气冷凝液,得香气冷凝液a。

20.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,通过以下的香气提取系统进行所述香气提取,所述香气提取系统包括水蒸气发生器、反应器、冷凝器、收集器以及真空设备,将成品茶叶置于反应器中,所述反应器例如可以为柱状或桶装容器等,反应器的一端连接水蒸气发生器,相对的另一端连接冷凝器,水蒸气发生器制备的水蒸气进入反应器中,与反应器中的成品茶叶接触,提取茶叶中的香气成分,然后水蒸气以及香气成分进入冷凝器中冷凝液化,然后由收集器收集冷凝液化后的水蒸气和香气成分获得香气冷凝液a,制备过程中,通过所述真空设备,例如真空泵,使整个香气提取过程中压力控制在0.011~0.057mpa的负压条件下进行。在一些具体实施方式中,为了让成品茶叶与水蒸气充分更加充分接触,所述反应器还带有搅拌装置,所述搅拌装置用于在蒸气对成品茶叶处理过程中,对所述成品茶叶进行搅拌。

21.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述成品茶叶为绿茶、乌龙茶或红茶等中的任一种,其中,绿茶例如可以是蒸青绿茶、炒青绿茶、晒青绿茶或烘青绿茶等中的任一种或两种以上的组合,乌龙茶例如可以是闽北乌龙茶、闽南乌龙、广东乌龙茶、高山乌龙茶等中的一种或两种以上的混合物,红茶例如可以是工夫红茶、小种红茶、红碎茶等中的任一种或两种以上的混合物。

22.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,在通入水蒸气处理前,用0.1~10重量份的水润湿1重量份的所述成品茶叶,具体的例如,在通入水蒸气处理前,用0.1重量份、0.5重量份、1重量份、2重量份、3重量份、4重量份、5重量份、6重量份、7重量份、8重量份、9重量份或10重量份等等重量份的纯净水对1重量份的成品茶叶进行喷淋润湿处理。

23.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,将成品茶叶用25℃~95℃的水润湿,在一些具体实施方式中,将成品茶叶用65℃以上的水润湿,进一步用90℃以上的水润湿,该温度下,更有利于香气的回收提取。

24.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述成品茶叶的长度为1~5毫米,具体的例如可以经切碎或粉碎的方式获得所述长度的茶叶,采取所述长度的成品茶叶,可以使香气回收浓度更高,达到更高香气回收效率。

25.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,以100kg成品茶叶计,所述水蒸气的流量为4kg/h~95kg/h,具体的例如可以是5kg/h、10kg/h、20kg/h、30kg/h、40kg/h、60kg/h、70kg/h、80kg/h或90kg/h等等,回收时间为0.5h~2h,所述香气冷凝液a的重量为50~200kg。

26.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述制备方法还包括以下萃取步骤:将由水蒸气处理后的所述成品茶叶,按成品茶叶与水的重量比1:2~1:10进行萃取获得萃取液b,其中萃取温度为25℃~90℃,萃取时间为1min~60min。通过该萃取步骤,对回收香气后的成品茶叶进行一次短时萃取,获得的萃取液具有更加自然的茶风味。

27.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述制备方法还包括以下酶解浓缩步骤:将萃取后的茶渣,按成品茶叶与水的重量比1:5~1:10,在70℃~95℃的温度下浸提5min~60min后,冷却至40℃~50℃后加入酶进行酶解,酶解结束后,过滤掉茶渣得到茶汤,将所述茶汤浓缩至可溶性固溶物的含量重量分数为30wt%~50wt%,得到浓缩液c。在一些具体实施方式中,所述酶的添加量为成品茶叶原料重量的1wt%~5wt%。在一些具体实施方式中,所述酶例如可以是单宁酶、蛋白酶、戊聚糖酶、果胶酶或糖质分解酶等中的一种或两种以上。在一些具体实施方式中,先加入单宁酶酶解10min~1h,再加入蛋白酶和戊聚糖酶酶解0.5h~3h。其中,蛋白酶的添加量为成品茶叶重量的1wt%~5wt%,戊聚糖酶的添加量为成品茶叶重量的0.02wt%~2wt%,单宁酶的添加量为成品茶叶重量的0.01wt%~1wt%,蛋白酶将茶叶中的蛋白质分解为氨基酸,提升茶汤鲜味,戊聚糖酶具有果胶酶及多种糖化酶活性,利用其复合酶多种活性破坏细胞壁,增加茶汤中可溶性固形物的含量,增加茶汤甜感,单宁酶可改善茶汤冷后浑,提升澄清度,减弱苦涩味。

28.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述过滤采用以下方式:采用压滤机进行一次过滤,然后离心二次过滤后,错流过滤,采用该方式过滤可显著提升茶汤澄清度。

29.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述酶解浓缩步骤还包括以下的灭菌步骤,对过滤得到得茶汤进行灭菌,瞬时加热高温灭菌,灭菌温度:90℃~95℃,时间15~60s,在一些具体实施方式中,所述灭菌包括两道,一次过滤后进

行一次灭菌,错流过滤后再进行一道灭菌。

30.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,采用旋转薄膜蒸发器进行所述浓缩,浓缩温度为30~70℃。

31.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述制备方法还包括以下复配步骤:将所述香气冷凝液a、萃取液b和浓缩液c按0.5~2:1~4:0.5~1.5的重量比进行复配,使用所述复配方式,可以使获得的茶浓缩液达到最佳风味效果。

32.本发明具体实施方式的茶浓缩液的制备方法,在一些具体实施方式中,所述制备方法还包括以下成品杀菌步骤:复配后的茶浓缩液经热杀菌,迅速冷却至60~70℃进行热罐装,然后冷却至常温,或先冷却至常温再进行无菌罐装,热杀菌采用板式杀菌器或管式杀菌器,或产品罐装完成后采用杀菌釜进行杀菌。

33.以下通过具体实施例对本发明做进一步说明。

34.实施例

35.感官评价

36.将茶浓缩液的可溶性固溶物的含量重量分数稀释到0.3wt%,由经过充分训练的10名品评人员,对茶香气、甜味、回甘、饱满度、苦涩味及整体感官风味进行评价,记录其平均分。各项评分标准为:非常好,8~10分;好,6~8分;稍好,4~6分;稍差,2~4分;差,0~2分;非常差,0分。

37.实施例1

38.香气冷凝液a制备

39.反应器中,投入乌龙茶茶叶100kg,分别用25℃

±

2℃、65℃

±

2℃和95℃

±

2℃的ro水100kg喷淋,使茶叶均匀润湿,香气回收设备密闭并调整压力至0.024mpa,蒸汽温度为65℃

±

2℃,蒸汽流量95kg/h,香气回收2h,得香气冷凝液a。

40.萃取液b制备

41.采用密闭式萃取设备浸提回收香气后的上述乌龙茶茶叶,加入85℃

±

2℃的ro水300kg,萃取5min。萃取结束后茶水分离,得萃取液b。

42.浓缩液c制备

43.将上述萃取后的茶渣中加入85℃

±

2℃的ro水1000kg,浸提15min,萃取结束后冷却至45℃;先加入单宁酶0.1kg,酶解反应1h;再加入蛋白酶(protease a2sd,天野)1.5kg、戊聚糖酶(viscozyme l,诺维信)0.6kg,继续酶解反应3h。酶解反应过程温度控制在45℃

±

2℃。酶解反应结束后,采用压滤机进行一次过滤,茶渣分离得茶汤,茶汤经板式杀菌器高温灭菌,90℃灭菌60s,再采用碟片离心机、滤芯过滤器进行二次过滤,再经错流过滤进行精滤,精滤液经板式杀菌器高温灭菌,95℃灭菌15s,然后用旋转蒸发器在30℃

±

2℃条件下进行浓缩,浓缩调整至可溶性固溶物(brix)为20wt%~30wt%,得浓缩液c。

44.复配

45.将香气冷凝液a、萃取液b与浓缩液c按1:1.5:1.5进行复配,得高香的茶浓缩液。

46.成品杀菌

47.将以上复配的高香茶浓缩液采用板式杀菌器高温灭菌,110℃灭菌30s,迅速冷却,于60℃热罐装,冷却至室温,最终制得高香乌龙茶浓缩液,将所述高香乌龙茶浓缩液感官评价,结果列入下表1中。

48.比较例1

49.除了在香气回收阶段不对茶叶进行润湿以外,其它进行与实施例1完全一致的操作,制得比较品1,感官评价,结果列入下表1中。

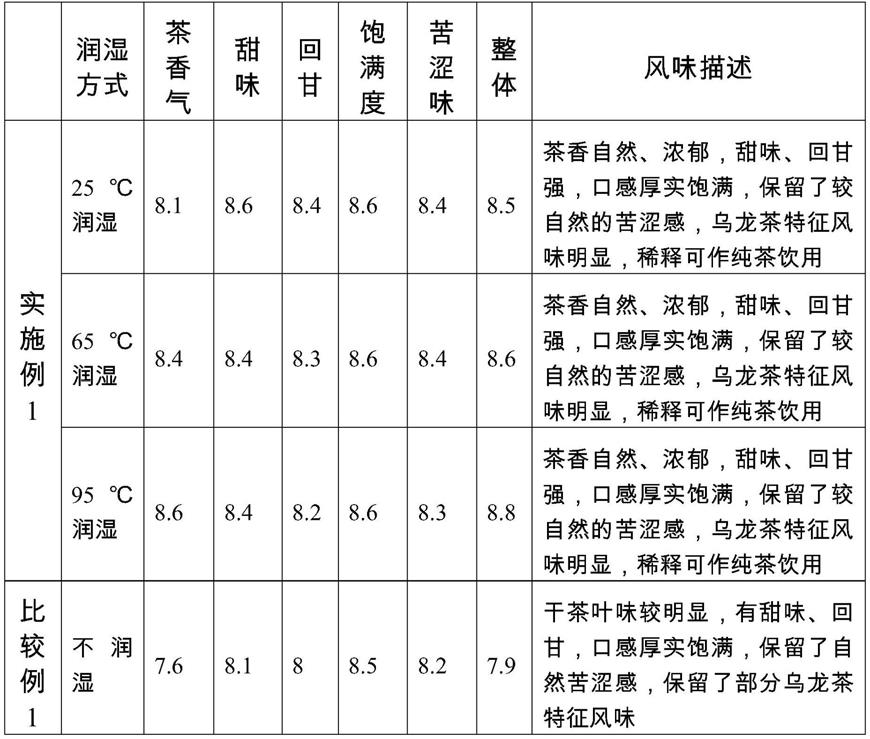

50.表1实施例1高香乌龙茶浓缩液与比较例1比较品1的感官评分与评价结果表

[0051][0052]

从上表1的评价结果可以看出,比较例1中,茶叶未经过充分润湿,直接对干茶进行香气回收,所得香气相对于实施例有较明显的干茶风味,不够自然。实施例1中乌龙茶经水充分润湿后,香气自然、浓郁,其中,乌龙茶经65℃水润湿,特别是以95℃水润湿的香气强度及香气丰富度更好,表明较高温度的水润湿更有利于激发其茶香。

[0053]

实施例2

[0054]

香气冷凝液a制备

[0055]

反应器中,投入乌龙茶茶叶100kg,分别用95℃

±

2℃的ro水100kg喷淋,使茶叶均匀润湿,香气回收设备密闭分别调整压力分别至0.011mpa、0.024mpa和0.057mpa,蒸汽温度为50℃

±

2℃、65℃

±

2℃和85℃

±

2℃,蒸汽流量95kg/h,香气回收2h,得香气冷凝液a。

[0056]

萃取液b制备

[0057]

采用密闭式萃取设备浸提回收香气后的上述乌龙茶茶叶,加入85℃

±

2℃的ro水300kg,萃取5min。萃取结束后茶水分离,得萃取液b。

[0058]

浓缩液c制备

[0059]

将上述萃取后的茶渣中加入95℃

±

2℃的ro水1000kg,浸提5min,萃取结束后冷却至45℃;先加入单宁酶0.03kg,酶解反应1h;再加入蛋白酶(protease a2sd,天野)1.5kg、戊

聚糖酶(viscozyme l,诺维信)0.4kg,继续酶解反应3h。酶解反应过程温度控制在45℃

±

2℃。酶解反应结束后,采用压滤机进行一次过滤,茶渣分离得茶汤,茶汤经板式杀菌器高温灭菌,90℃灭菌30s,再采用碟片离心机、滤芯过滤器进行二次过滤,再经错流过滤进行精滤,精滤液经板式杀菌器高温灭菌,95℃灭菌15s,然后用旋转蒸发器在60℃

±

2℃条件下进行浓缩,浓缩调整至可溶性固溶物(brix)为20wt%~30wt%,得浓缩液c。

[0060]

复配

[0061]

将香气冷凝液a、萃取液b与浓缩液c按1:1.5:1进行复配,得高香的茶浓缩液。

[0062]

成品杀菌

[0063]

将以上复配的高香茶浓缩液采用板式杀菌器高温灭菌,115℃灭菌20s,迅速冷却,于70℃热罐装,冷却至室温,最终制得高香乌龙茶浓缩液,将所述高香乌龙茶浓缩液感官评价,结果列入下表2中。

[0064]

比较例2

[0065]

除了在香气回收阶段香气回收设备密闭并调整压力分别至0.005mpa、0.068mpa和0.1mpa(大气压),对应蒸汽温度为45℃

±

2℃、90

±

2℃或100℃

±

2℃以外,其它进行与实施例2完全一致的操作,制得比较品2,感官评价,结果列入下表2中。

[0066]

表2实施例2高香乌龙茶浓缩液与比较例2比较品2的感官评分与评价结果表

[0067][0068]

从上表2的评价结果可以看出,实施例2中乌龙茶经95℃的ro水充分润湿后,再在0.011mpa、0.024mpa和0.057mpa的压力条件下进行香气回收,与风味提取液和口感浓缩液复配后,所得发明品的茶香气自然而且浓郁,乌龙茶的特征风味明显,获得较高评价。其中,乌龙茶在0.011mpa和0.057mpa压力条件下进行香气回收,香气自然、浓郁,但香气强度稍逊色于在0.024mpa压力条件下的香气回收,以在0.024mpa压力条件下回收的香气表现为最优。比较例2中,在常压条件下进行香气回收,或调整压力,在0.068mpa压力条件下香气回收,可能由于过高的蒸汽温度使得回收的香气带有青臭气,且温度过高使茶叶破坏严重,风味提取液和浓缩液的苦涩感较实施例略强,而在0.005mpa的蒸汽条件下回收香气,茶香随自然,但回收的香气强度较弱,对乌龙茶的特征香气风味有一定影响。

[0069]

实施例3

[0070]

将实施例1中除了将乌龙茶茶叶替换成绿茶茶叶外,其它进行与实施例1完全一致的操作,将制得的高香绿茶浓缩液感官评价,结果列入下表3中。

[0071]

实施例4

[0072]

将实施例1中除了将乌龙茶茶叶替换成红茶茶叶外,其它进行与实施例1完全一致的操作,将制得的高香红茶浓缩液感官评价,结果列入下表3中。

[0073]

表3实施例3高香绿茶浓缩液与实施例4高香红茶浓缩液的感官评分与评价结果表

[0074][0075]

从上表3的评价结果可以看出,实施例3中,绿茶经25℃、65℃和95℃的水充分润湿

后,所得浓缩液的茶香气自然且浓郁。其中,绿茶茶经25℃水润湿,香气自然、浓郁,但香气强度稍逊色于经高温水润湿处理后回收的香气,经95℃水润湿的香气强度高,但香气自然感即协调感稍逊色于经低温水润湿处理后回收的香气,以65℃水润湿处理后回收的香气表现为最优。实施例4中,红茶经25℃、65℃和95℃的水充分润湿后,所得浓缩液的茶香气自然且浓郁。其中,红茶茶经25℃与65℃水润湿,香气自然、浓郁,但香气强度及丰富度稍逊色于经高温水润湿处理后回收的香气,以95℃水润湿处理后回收的香气风味表现最优。

[0076]

比较例3

[0077]

实施例1中除了不制备萃取液b,以及茶叶以95℃水充分润湿以外,进行与实施例1完全一致的操作,将制得的乌龙茶浓缩液感官评价,结果列入下表4中。

[0078]

比较例4

[0079]

实施例1中除了不加入戊聚糖酶(viscozymel,诺维信)0.6kg,以及茶叶以95℃水充分润湿以外,进行与实施例1完全一致的操作,将制得的乌龙茶浓缩液感官评价,结果列入下表4中。

[0080]

表4比较例3和4乌龙茶浓缩液的感官评分与评价结果表

[0081][0082]

从上表4的评价结果可以看出,比较例4中,没有进行萃取液b的制备,缺少部分乌龙茶自然风味,甜感及回甘较实施例略弱,香气相对于实施例1欠浓郁,茶汤饱满度及茶感均略弱。比较例5中,酶解阶段不使用戊聚糖酶,相较于实施例1其入口的甜味及回甘及饱满度均略弱。

[0083]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。