1.本发明属于食品加工技术领域,涉及一种稳定型高钙豆浆粉的制备方法。

背景技术:

2.钙是人体中最重要的元素之一,对一系列生理生化反应起到重要的调控作用,并且是人体含量最高的矿物质之一,人类对其需求量非常大。但是中国居民的钙摄入量远远低于推荐摄入量,补钙的重要性已经成为各个年龄段人们的共识。高钙类的牛奶、奶粉、酸奶、奶酪和乳饮料等钙强化乳制品是补钙较理想的食品。

3.大豆富含优质植物蛋白和矿物元素,还有维生素 b1、b

2 和烟酸等有益物质。豆浆是中国消费者喜爱的一种饮品,又是一种老少皆宜的营养食品,在欧美享有“植物奶”的美誉。豆浆粉亦以其便于运输的优势广泛应用于乳制品、饮品及其它食品中。因此,高钙豆浆粉是理想的补钙食品,它不仅满足了市场的消费需求,还具有广阔的行业发展前景。

4.目前,高钙豆浆粉制品中普遍采用碳酸钙等难溶性钙剂作为钙补充剂,以直接干粉混合的方式加入到豆浆粉中。虽然难溶性钙补充剂含钙量高、价格低廉,并且不会造成大豆蛋白在热力学上的不稳定,但是由于难溶性钙盐在液态体系容易发生沉淀、溶解性差,所以容易对高钙豆浆粉产品的口感和钙的吸收产生不良影响。

5.本发明通过植酸酶酶解、磷脂包裹、高压微射流处理等方法,提高了高钙豆浆粉的润湿性、分散性及溶解性,使所得到的高钙豆浆粉易于冲调、钙悬浮稳定性好且口感风味优良。

6.植酸酶可以把植酸和植酸盐转化为肌醇和肌醇磷酸盐,显著减少植酸钙的生成,从而显著提升高钙豆浆粉的钙悬浮稳定性。而磷脂是一类天然、安全的生物活性小分子,在食品、医药等方面有着广泛的应用。如果用磷脂包裹钙粉,来提升高钙豆浆粉的钙悬浮稳定性,不仅安全,并且对高钙豆浆粉的营养价值和口感风味也有较好的提高。

7.由传统的粉碎设备(如胶体磨或均质机)制备的高钙豆浆通常口感粗糙,而且容易沉淀。高压微射流作为一种高效超微粉碎手段,可利用强大剪切力、湍流力、高速冲击力、高频振动力、瞬时压降力和空化力等复杂机械力将物料粉碎到微米级或亚微米级。经过高压微射流处理,高钙豆浆颗粒的粒径显著减小,从而显著提高最终高钙豆浆粉产品的稳定性。

技术实现要素:

8.本发明旨在提供一种营养价值高、口感风味好的稳定型高钙豆浆粉的制备方法,该方法克服了现有制备高钙豆浆粉方法中钙悬浮率低、容易沉淀、溶解性差且对产品的口感产生不良影响的缺陷。本发明采用真空脱腥,可以有效去除豆浆粉中的豆腥味;经过植酸酶酶解、磷脂包裹、高压微射流处理,提高了高钙豆浆粉的润湿性、分散性及溶解性,使所得到的高钙豆浆粉易于冲调、钙悬浮稳定性好且口感风味优良。

9.本发明目的通过如下技术方案实现:一种稳定型高钙豆浆粉的制备方法,包括如下步骤:

(1)清洗:挑选品质好的大豆用清水冲洗;用 30-60℃ 纯水泡豆,泡豆时间 2-6 h,在磨浆前用 10-30℃ 纯水冲洗 1 遍以上;(2)磨浆:磨浆水温 30-70℃,水量为大豆重量的 8-10 倍,加入小苏打,保证磨浆后豆浆 ph 值在 6.0-8.0;装好滤袋,启动离心机和搅拌机,除去豆渣及残渣;(3)高钙豆浆制备:将除去豆渣及残渣的生豆浆用 80-90℃ 热水杀青灭菌;真空脱腥,去除豆腥味;加入植酸酶酶解 1-4 h;加入麦芽糖浆、磷脂和钙粉并搅拌分散均匀;将调配好的高钙豆浆过高压微射流;(4)高钙豆浆杀菌、浓缩:杀菌温度 110-150℃,真空度 0.1-0.5 mpa,物料冷却温度为 20-50℃;真空浓缩温度 70-100℃,最终浓度控制在 20-50%;(5)喷雾干燥:将浓缩后的高钙豆浆喷雾干燥,喷雾干燥塔进风温度 140-180℃,排风温度 60-100℃,喷雾压力 10-50 mpa,高压泵压力 20-60 mpa,待表面没有小团块时停止喷雾干燥;收集到的粉统一进入流化床进行混筛;最后进行包装检验。

10.优选地,步骤(3)中,植酸酶的加入量为豆浆蛋白质含量的 0.1-1.0%,酶解温度 20-80℃。

11.优选地,步骤(3)中,加入麦芽糖浆的浓度为 65-85%;所述的磷脂为一种食源性磷脂,或几种食源性磷脂的混合物,如大豆磷脂、卵磷脂及其他磷脂;所述的难溶性钙包括但不限于碳酸钙(caco3)或磷酸钙类(如磷酸三钙(tcp)和羟基磷灰石(ha)等)。

12.优选地,步骤(3)中,加入麦芽糖浆的量要保证稳定型高钙豆浆粉混合后的蛋白质含量为 20-40%;加入钙粉的量要保证稳定型高钙豆浆粉混合后的钙含量为 20-50 mg ca/g 蛋白质;磷脂的加入量为加入的钙粉量的 0.5-5.0%。

13.优选地,步骤(3)中,加入麦芽糖浆和钙粉后要在温度 75-95℃,转速 100-1000 r/min搅拌 10-30 min。

14.优选地,步骤(3)中,高压微射流的压力为 20-200 mpa,循环 1-10 遍。

15.优选地,步骤(4)中,杀菌灭酶时间为 1-5 min,冷却时间为 1-3 min。

16.一种稳定型高钙豆浆粉,由上述的制备方法制得:按水粉比例 11:1 冲调静置 30 min 后的钙悬浮率 ≥ 85%,且豆浆风味浓郁。

17.相对于现有技术,本发明具有如下优点和有益效果:(1)本发明使用真空脱腥,并且加入麦芽糖浆对其进行美拉德反应。不仅除去豆腥味,而且能够有效地提升高钙豆浆粉的豆香味。

18.(2)通过本发明方法制得的豆浆粉中添加有稳定型钙盐,能够显著增加豆浆粉中的钙含量,营养价值远远高于普通豆浆粉。同时,经过植酸酶酶解、磷脂包裹、高压微射流处理,不仅提高了高钙豆浆粉的钙悬浮稳定性,并且对高钙豆浆粉的口感也有显著的提升。

19.(3)通过本方法制得的稳定型高钙豆浆粉因其带皮提取,所以能够极大地保留豆浆中的营养成分;因其采用非转基因大豆、无蔗糖添加,所以能够给予消费者天然的安全感;因其贮存期长、易于携带、冲调方便,所以深受市场喜爱。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分

实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.对比实施例1:挑选品质好的大豆用清水冲洗;用 50℃ 纯水泡豆,泡豆时间 3 h,在磨浆前用 25℃ 纯水冲洗 2 遍;磨浆水温 55℃,水量为大豆重量的 9 倍,加入小苏打,保证磨浆后豆浆 ph 值在 7.0;装好滤袋,启动离心机和搅拌机,除去豆渣及残渣;用 90℃ 热水杀青灭菌;真空脱腥,去除豆腥味;加入麦芽糖浆,使稳定型高钙豆浆粉混合后的蛋白质含量为 38%;煮浆杀菌温度 130℃,真空度 0.3 mpa,物料冷却温度为 25℃;真空浓缩温度 80℃,最终浓度控制在 40%;喷雾干燥塔进风温度 175℃,排风温度 80℃,喷雾压力 30 mpa,高压泵压力 30 mpa,待表面没有小团块时停止喷雾干燥;收集到的粉统一进入流化床进行混筛;加入碳酸钙粉,使高钙豆浆粉混合后的钙含量为 35 mg ca/g 蛋白质,最后进行包装检验。

22.对比实施例2:挑选品质好的大豆用清水冲洗;用 50℃ 纯水泡豆,泡豆时间 3 h,在磨浆前用 25℃ 纯水冲洗 2 遍;磨浆水温 55℃,水量为大豆重量的 9 倍,加入小苏打,保证磨浆后豆浆 ph 值在 7.0;装好滤袋,启动离心机和搅拌机,除去豆渣及残渣;用 90℃ 热水杀青灭菌;真空脱腥,去除豆腥味;加入麦芽糖浆,使稳定型高钙豆浆粉混合后的蛋白质含量为 38%;煮浆杀菌温度 130℃,真空度 0.3 mpa,物料冷却温度为 25℃;真空浓缩温度 80℃,最终浓度控制在 40%;喷雾干燥塔进风温度 175℃,排风温度 80℃,喷雾压力 30 mpa,高压泵压力 30 mpa,待表面没有小团块时停止喷雾干燥;收集到的粉统一进入流化床进行混筛;加入磷酸钙粉,使高钙豆浆粉混合后的钙含量为 35 mg ca/g 蛋白质,最后进行包装检验。

23.实施例1:一种稳定型高钙豆浆粉的制备方法,包括如下步骤:(1)挑选品质好的大豆用清水冲洗;用 50℃ 纯水泡豆,泡豆时间 3 h,在磨浆前用 25℃ 纯水冲洗 2 遍;(2)磨浆水温 55℃,水量为大豆重量的 9 倍,加入小苏打,保证磨浆后豆浆 ph 值在 7.0;装好滤袋,启动离心机和搅拌机,除去豆渣及残渣;(3)用 90℃ 热水杀青灭菌;真空脱腥,去除豆腥味;加入麦芽糖浆,使稳定型高钙豆浆粉混合后的蛋白质含量为 38%;加入磷酸钙粉,使稳定型高钙豆浆粉混合后的钙含量为 35 mg ca/g 蛋白质;加入磷酸钙粉加入量 1% 的磷脂并搅拌分散均匀;(4)杀菌温度 130℃,真空度 0.3 mpa,物料冷却温度为 25℃;真空浓缩温度 80℃,最终浓度控制在 40%;(5)喷雾干燥塔进风温度 175℃,排风温度 80℃,喷雾压力 30 mpa,高压泵压力 30 mpa,待表面没有小团块时停止喷雾干燥;收集到的粉统一进入流化床进行混筛;最后进行包装检验。

24.实施例2:一种稳定型高钙豆浆粉的制备方法,包括如下步骤:(1)挑选品质好的大豆用清水冲洗;用 50℃ 纯水泡豆,泡豆时间 3 h,在磨浆前

用 25℃ 纯水冲洗 2 遍;(2)磨浆水温 55℃,水量为大豆重量的 9 倍,加入小苏打,保证磨浆后豆浆 ph 值在 7.0;装好滤袋,启动离心机和搅拌机,除去豆渣及残渣;(3)用 90℃ 热水杀青灭菌;真空脱腥,去除豆腥味;加入蛋白含量 0.6% 植酸酶酶解 1 h;加入麦芽糖浆,使稳定型高钙豆浆粉混合后的蛋白质含量为 38%;加入磷酸钙粉,使稳定型高钙豆浆粉混合后的钙含量为 35 mg ca/g 蛋白质;加入磷酸钙粉加入量 1% 的磷脂并搅拌分散均匀;(4)杀菌温度 130℃,真空度 0.3 mpa,物料冷却温度为 25℃;真空浓缩温度 80℃,最终浓度控制在 40%;(5)喷雾干燥塔进风温度 175℃,排风温度 80℃,喷雾压力 30 mpa,高压泵压力 30 mpa,待表面没有小团块时停止喷雾干燥;收集到的粉统一进入流化床进行混筛;最后进行包装检验。

25.实施例3:一种稳定型高钙豆浆粉的制备方法,包括如下步骤:(1)挑选品质好的大豆用清水冲洗;用 50℃ 纯水泡豆,泡豆时间 3 h,在磨浆前用 25℃ 纯水冲洗 2 遍;(2)磨浆水温 55℃,水量为大豆重量的 9 倍,加入小苏打,保证磨浆后豆浆 ph 值在 7.0;装好滤袋,启动离心机和搅拌机,除去豆渣及残渣;(3)用 90℃ 热水杀青灭菌;真空脱腥,去除豆腥味;加入麦芽糖浆,使稳定型高钙豆浆粉混合后的蛋白质含量为 38%;加入 100 目磷酸钙粉,使稳定型高钙豆浆粉混合后的钙含量为 35 mg ca/g 蛋白质;加入磷酸钙粉加入量 1% 的磷脂并搅拌分散均匀;将调配好的稳定型高钙豆浆过 120 mpa 高压微射流,循环 5 次;(4)杀菌温度 130℃,真空度 0.3 mpa,物料冷却温度为 25℃;真空浓缩温度 80℃,最终浓度控制在 40%;(5)喷雾干燥塔进风温度 175℃,排风温度 80℃,喷雾压力 30 mpa,高压泵压力 30 mpa,待表面没有小团块时停止喷雾干燥;收集到的粉统一进入流化床进行混筛;最后进行包装检验。

26.本发明获得样品的松装密度、振实密度与压缩度的测定采用如下方法:准确称取 1.0 g 稳定型高钙豆浆粉,使豆粉自由散落进 10 ml 量筒中,记录此时豆粉的体积,根据下式计算豆粉的松装密度(bulk density,ρ

bulk

):其中:m 为豆粉质量,即 1.0 g,v

bulk 为豆粉在自由状态下的体积(ml)。

27.不断振荡装有一定质量豆粉的量筒直至体积不再减少,记录此时豆粉的体积,根据下式计算豆粉的振实密度(tapped density,ρ

tap

):其中:m 为豆粉质量,即 1.0 g, v

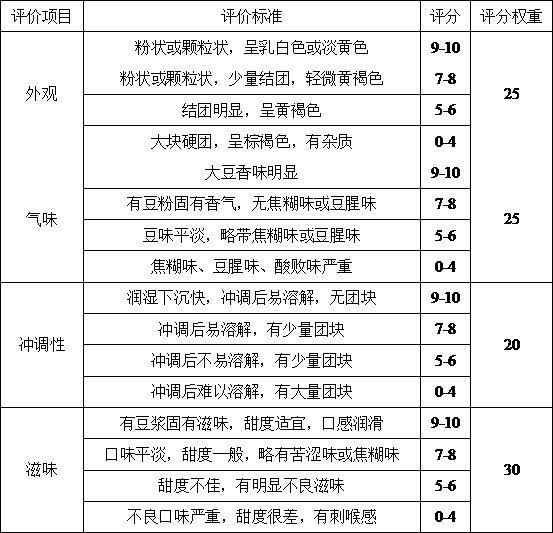

tap 为豆粉振实后的体积(ml)。

28.豆粉的压缩度(compressibility index,ci)根据下式计算获得:

本发明获得样品的休止角的测定采用如下方法:将漏斗固定于离水平面5 cm 的高度,取一定质量的豆粉于漏斗中,使豆粉沿着漏斗壁自然下滑形成锥体,待锥体母线与水平面的夹角不发生明显变化时,用摄像设备从水平角度对锥体进行拍摄,为避免锥体的不对称性给实验结果带来误差,将锥体在水平面上旋转 120

°

与 240

°

,再次进行拍摄,每次拍摄时摄像设备的位置保持一致。所得图像采用image j 软件测定锥体母线与水平面的夹角即为样品的休止角,每个样品重复测定三次。

29.本发明获得样品的润湿性的测定采用如下方法:准确称取 0.5 g 稳定型高钙豆浆粉样品,缓慢平铺于 100 ml 蒸馏水面,记录从样品加入开始至豆粉完全沉降所需的时间(s),以沉降时间为指标来评价稳定型高钙豆浆粉的润湿性。

30.本发明获得样品的分散性的测定采用如下方法:准确称取 5.00 g 稳定型高钙豆浆粉于 100 ml 烧杯中,加入 50 ml 蒸馏水,以固定速度 25℃ 恒温磁力搅拌,记录从搅拌开始至豆粉全部分散溶解的时间(s),以分散时间为指标来评价稳定型高钙豆浆粉的分散性。

31.本发明获得样品的溶解度的测定采用如下方法:按照 gb 5413.29-2016 中的方法,称取稳定型高钙豆浆粉 5 g(精确至 0.01 g)于 50 ml 离心管中,加入30℃蒸馏水 38 ml,30℃恒温磁力搅拌 15 min,使稳定型高钙豆浆粉完全溶解。4000 r/min 离心 10 min,弃去上清液,擦净管壁,再次加入 30℃ 蒸馏水 38 ml,振摇混匀后 4000 r/min 离心 10 min,弃去上清液,擦净管壁。用少量蒸馏水将沉淀转移至称量皿中,沸水浴蒸干水分后 105℃ 干燥至恒重。按下式计算稳定型高钙豆浆粉的溶解度 x:其中:m

1 为干燥后称量皿和沉淀质量(g),m

0 为称量皿质量(g),b 为样品水分(g/100g),m 为样品质量(g)。

32.本发明获得样品的钙悬浮率的测定采用如下方法:取适量稳定型高钙豆浆粉样品,用 11 倍质量的 80℃ 纯水完全溶解,分别取适量刚冲调好后的稳定型高钙豆浆样品与静置 30 min 后的稳定型高钙豆浆样品。按照 gb 5009.268-2016 中的方法,样品经消解后,采用电感耦合等离子体质谱(icp-ms)仪进行测定。采用外标法,以钙元素质谱信号与内标元素质谱信号的强度比与钙元素的浓度成正比进行定量分析。按下式计算稳定型高钙豆浆粉钙悬浮率 s:其中: x

0 为刚冲调好后的稳定型高钙豆浆样品中的钙含量,x

1 为静置 30 min 后的稳定型高钙豆浆样品中的钙含量。

33.表 1 对比实施例1对比实施例2实施例1实施例2实施例3松装密度(g/ml)0.22

±

0.010.24

±

0.020.24

±

0.010.29

±

0.010.26

±

0.01振实密度(g/ml)0.40

±

0.020.43

±

0.010.43

±

0.020.51

±

0.020.44

±

0.01

压缩度(%)45.62

±

2.2244.28

±

3.0844.02

±

2.0141.59

±

0.7242.37

±

1.28休止角(

°

)55.38

±

2.4757.46

±

1.0952.29

±

0.3154.13

±

0.6753.67

±

0.17润湿时间(s)143.23

±

2.93156.66

±

1.3887.26

±

2.58106.01

±

2.4344.13

±

2.94分散时间(s)85.03

±

1.34110.07

±

1.2669.75

±

1.4846.22

±

1.2421.56

±

1.43溶解度(%)98.12

±

0.0298.05

±

0.0399.52

±

0.0499.59

±

0.0699.57

±

0.05钙悬浮率(%)14.37

±

0.6113.41

±

0.5985.60

±

0.9389.32

±

0.5687.76

±

0.36

一般来说,粉体的压缩度越小,休止角越小,粉体的流动性越好。由表 1 可知:实施例 1-3 的稳定型高钙豆浆粉的流动性均略优于对比实施例 1 与对比实施例 2。实施例 1 的粉体的流动性最好。

34.润湿性可以表示样品颗粒润湿下沉的速率,分散性可以表示样品颗粒完全溶解均匀分散于冲调液中的速率。由表 1 可知:实施例 1-3 的稳定型高钙豆浆粉的润湿性和分散性均明显优于对比实施例 1 与对比实施例 2。实施例 3 的润湿性和分散性最好。

35.溶解度可以表示豆粉溶解能力的强弱以及溶解后稳定性大小。由表 1 可知:实施例 1-3 的稳定型高钙豆浆粉的溶解度略高于对比实施例 1 与对比实施例 2。实施例 2 的溶解度最高。

36.钙悬浮率可以表示高钙豆浆粉冲调静置后的钙悬浮稳定性。由表 1 可知:实施例 1-3 的稳定型高钙豆浆粉的钙悬浮率均明显高于对比实施例 1 与对比实施例 2。实施例 2 的钙悬浮率最高。

37.本发明获得样品的色泽的测定采用如下方法:利用 ci62-900 型便携式色差仪对不同稳定型高钙豆浆粉样品的色泽进行测定。测定前以黑白校正标准板对色差仪进行校准,随后分别测定不同处理下豆渣的 l、a、b 值并按下式计算各个样品的白度(wi)与色差(

∆

e):e):其中:l0、a0、b

0 为空白样品的色度值。

38.表 2 对比实施例1对比实施例2实施例1实施例2实施例3l45.12

±

1.6952.88

±

1.2658.40

±

0.9478.30

±

0.1882.26

±

0.30a-1.70

±

0.07-1.75

±

0.20-1.65

±

0.08-2.79

±

0.05-3.30

±

0.03b17.68

±

0.3919.38

±

0.2318.40

±

0.2324.14

±

0.1024.26

±

0.07wi43.26

±

1.4849.02

±

1.0754.48

±

0.7667.42

±

0.1969.76

±

0.14

△

e49.42

±

1.7256.34

±

1.2661.25

±

0.9681.99

±

0.1585.82

±

0.30一般而言,产品的外观色泽在很大程度上影响消费者的接受度。优质的稳定型高钙豆浆粉产品的外观应该呈乳白色或淡黄色,并有一定光泽。若豆浆粉颜色黯淡发黄甚至变褐,则说明产品品质相对较差。由表 2 可知:实施例 1-3 的稳定型高钙豆浆粉的色泽均明显优于对比实施例 1 与对比实施例 2。实施例 3 的色泽最好。

39.本发明获得样品的感官评价采用如下方法:参考 gb 18738-2014《速溶豆粉和豆奶粉》中的感官要求,设计稳定型高钙豆浆粉评价表。

40.从感官评价结果来看,实施例 1-3 的稳定型高钙豆浆粉的外观、气味、冲调性及滋味均明显好于对比实施例 1 与对比实施例 2。实施例 3 的感官评价总分最高。

41.表 3 对比实施例1对比实施例2实施例1实施例2实施例3外观(分)7.55

±

0.257.49

±

0.138.96

±

0.189.35

±

0.219.57

±

0.14气味(分)7.69

±

0.177.71

±

0.219.24

±

0.099.16

±

0.199.68

±

0.09冲调(分)8.34

±

0.248.01

±

0.258.95

±

0.119.28

±

0.149.62

±

0.12滋味(分)7.45

±

0.127.84

±

0.199.15

±

0.149.34

±

0.169.69

±

0.08总分(分)7.71

±

0.227.75

±

0.219.09

±

0.139.29

±

0.189.64

±

0.11上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修改、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。