1.本技术涉及米粉技术领域,尤其涉及一种保鲜方便湿米粉及其制作 方法。

背景技术:

2.米粉条又叫米粉或米线,其原料主要为籼米,通过浸泡、粉碎或磨 浆、糊化、挤丝或切条等一系列工序加工而成,是我国的一种传统主食。 米粉质地柔韧、口感滑爽,因而在我国尤其是南方诸省广受欢迎,市场 需求量大。根据食用方式,米粉分为烹饪型和方便型。根据成品含水量 的不同,方便米粉又可分为干米粉和湿米粉。干米粉较湿米粉多了一道 干燥工序,产品保质期可达12个月以上,但其经过沸水浸泡后有硬心、 易糊汤,且难以达到鲜米粉爽滑的口感,市场推广和普及难度较大。湿 米粉保持了鲜米粉原有风味,口感细腻爽滑,不糊汤;且不需要干燥脱 水,节省了能源、降低了成本,因而更受消费者和企业的青睐。

3.但由于湿米粉水分含量高达50%以上,存在保质期短、淀粉易老化 使口感变差等问题,在运输、销售和食用时也存在易断条、需下锅煮制 较长的时间,如预包装保鲜云南“过桥米线”需在沸水中煮6~8min方可食 用。

4.保鲜方便湿米粉水分含量高,要实现其保鲜保质,需克服两个方面 的技术难题,一是高水分条件下防止微生物繁殖腐败问题,可以采用酸 液浸泡米粉条和密封包装巴氏杀菌,形成预包装米粉袋内环境的商业无 菌;二是米淀粉的老化引起的米粉放置一段时间,米粉变硬脆,易断裂, 严重影响其销售和食用品质,该问题目前还没有得到有效解决,导致预 包装保鲜方便湿米粉只能在常温下放置1~3个月,就出现断条现象。

技术实现要素:

5.有鉴于此,本技术的目的在于至少一定程度上解决现有保鲜方便湿 米粉在常温保存易断条的技术难题。

6.第一方面,本技术实施例公开了一种保鲜方便湿米粉制作方法,包 括以下步骤:

7.1)将籼米和粳米分别于水中充分浸泡,粉粹,过筛,与玉米淀粉混 合,作为第一物料;

8.2)向所述第一物料中混入第二物料,混匀得到混合料,高温挤压熟 化,得成型米粉;

9.3)使所述成型米粉老化,米粉形成其固有的韧性和强度,然后用热 水浸泡软化,于冷水中降温后取出沥水;

10.4)将软化降温沥水的成型米粉放入ph2.5~3.2乳酸溶液,浸泡3~5 分钟;

11.5)将乳酸液浸泡好的米粉计量、装袋、排气、密封包装,经微波加 热至温度为60~70℃;

12.6)将预热的预包装米粉置于温度为85~95℃的水浴环境加热杀菌;

13.7)将杀菌的高温预包装米粉立即放入冷水槽冷却,取出,经沥干、 风吹、擦拭,去

掉包装袋表面水分,打包入库或与各种调料包搭配,即 制作得到保鲜方便湿米粉。

14.在本技术实施例中,所述籼米、粳米和玉米淀粉,按干基计,三者 混合后的直链淀粉含量为19%~23%。

15.在本技术实施例中,所述第一物料中,籼米、粳米和玉米淀粉,按 干基计,三者质量分数配比为(30~60):(10~30):(10~30)。

16.在本技术实施例中,所述第二物料包括魔芋葡甘低聚糖、魔芋葡甘 聚糖磷酸酯、田菁胶和磷酸化二淀粉磷酸酯中的至少一种。

17.在本技术实施例中,按重量百分比计,所述混合料包含按0.06%~0.3% 魔芋葡甘低聚糖,0.05%~0.2%魔芋葡甘聚糖磷酸酯,0.1%田菁胶, 1%~10%磷酸化二淀粉磷酸酯。

18.在本技术实施例中,步骤3)中,将老化后的米粉依次在60~70℃的 热水浸泡10~30分钟,和在80~95℃的热水中浸泡5~10分钟。

19.在本技术实施例中,步骤4)中,将米粉条用ph2.5~3.2的乳酸浸泡 至其ph值为3.0~3.7。

20.在本技术实施例中,步骤6)中,杀菌处理时间为25~40分钟。

21.在本技术实施例中,步骤7)中,杀菌冷却后的预包装保鲜方便湿米 粉的温度不超过室温10℃。

22.第二方面,本技术实施例公开了所述的制作方法制得的预包装保鲜 方便湿米粉。

23.与现有技术相比,本技术至少具有以下有益效果:

24.本技术通过改良米粉的原料和配比,并在其原料中添加独特的魔芋 葡甘低聚糖和磷酸酯类多糖作为食品添加剂,以及对其制作过程进行合 理的优化,能够获得一种在常温下安全放置10~12月,不硬化、不断条 的预包装保鲜方便湿米粉,并且在开袋采用沸水冲泡5-8分钟,米粉能恢 复鲜米粉口感,非常适合于长时期存放、运输和销售,具有广阔的市场 前景。

具体实施方式

25.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合实 施例对本技术进行进一步详细说明。应当理解,此处所描述的具体实施 例仅仅用以解释本技术,并不用于限定本技术。

26.为了获得一种能够长时间存放,保持米粉完整的条形(不碎断条) 和热水冲泡复水性好的预包装保鲜方便湿米粉,本技术发明人通过长期 实践积累和研究发现,通过改良米粉的原料和配比,并在其原料中添加 独特的魔芋葡甘低聚糖和磷酸酯类多糖作为食品添加剂,以及对其制作 过程进行合理优化,能够获得一种在常温下安全放置10~12月,不硬化、 不断条的预包装保鲜方便湿米粉,并且在开袋采用沸水冲泡后,米粉能 恢复鲜米粉条的口感,非常适合于长时期存放、运输和销售,具有广阔 的市场前景。

27.为此,本技术实施例公开了一种预包装保鲜方便湿米粉的制作方法, 包括以下步骤:

28.1)将籼米和粳米分别于水中充分浸泡,粉粹,过筛,与玉米淀粉混 合,作为第一物料;

29.2)向第一物料中混入第二物料,混匀得到混合料,高温挤压熟化, 得成型米粉;

30.3)使所述成型米粉老化,米粉形成其固有的韧性和强度,然后用热 水浸泡软化,于冷水中降温后取出沥水;

31.4)将软化、沥水的成型米粉放入ph2.5~3.2乳酸溶液,浸泡3~5分 钟;

32.5)将乳酸液浸泡好的米粉计量排气密封包装,经微波加热至温度为 60~70℃;

33.6)将上述预热包装米粉置于温度为85~95℃的水浴环境加热杀菌;

34.7)将杀菌包装米粉立即放入冷水槽冷却,取出,经沥干、风吹、擦 拭,去掉包装袋表面水分,打包入库或与各种调料包搭配,即可制作得 到预包装保鲜方便湿米粉。

35.传统干米粉生产选用直链淀粉含量高、存放一年以上的大米为原料, 制作的米粉条筋道、滑爽,但不适于制作含水量高的预包装保鲜方便湿 米粉,因其淀粉易老化而使湿米粉硬化断条。制作预包装保鲜方便湿米 粉在原料选择上要达到:制作的米粉既筋道不断条,又能长时间放置不 硬化断条。因此,选择直链淀粉含量不同的大米原料和淀粉原料进行配 比研究,并适当添加保水性好、延缓淀粉老化的食品添加剂成为获得合 格预包装保鲜方便湿米粉产品的技术关键也是难点。

36.本技术原料选用籼米、粳米和玉米淀粉,其中籼米和粳米均为加工 精度达到三级及以上的大米,符合gb/t 1354-2018中华人民共和国国家 标准,购自湖北省、湖南省、四川省、重庆市和东北三省,玉米淀粉为 满足一级品及以上的食用玉米淀粉,符合gb/t 8885-2017中华人民共和 国国家标准,购自陕西省、河北省、山东省等。籼米、粳米、玉米淀粉 配制的比例要求为:混合粉的直链淀粉含量范围为19%-23%,如果直链 淀粉含量偏低,制作的预包装保鲜方便湿米粉不够筋道、滑爽,易断条、 粘条,分散性不好;直链淀粉含量偏高,制作的米粉条在放置中易硬条、 发生米粉碎断现象。

37.本技术还在其原料中添加独特的魔芋葡甘低聚糖和磷酸酯类多糖作 为食品添加剂,具体的食品添加剂包括魔芋葡甘低聚糖、魔芋葡甘聚糖 磷酸酯、田菁胶和磷酸化二淀粉磷酸酯中的至少一种。选用的魔芋葡甘 低聚糖(如湖北恩施天天佳生物科技有限公司)制作方法参照发明专利 技术“魔芋葡甘低聚糖生产方法(zl201310000738.3)”和“高纯度魔芋葡 甘低聚糖生产方法(zl200510057328.8)”,聚合度在2~9个单糖分子。 而魔芋葡甘聚糖磷酸酯则是参照发明专利技术“一种魔芋葡甘聚糖磷酸 酯的制作方法(zl201810730536.7)”制备的,用于本发明专利的魔芋葡 甘聚糖磷酸酯取代度为0.13。

38.选用的田菁胶(cns号20.021,江苏采薇生物科技有限公司)和磷 酸化二淀粉磷酸酯(cns号20.017,河北鹏宇生物科技有限公司)为食 品级,田菁胶作为食品增稠剂,常温下能分散于冷水中,形成粘度很高 的水溶胶溶液,可用于方便米面食品(06.07),起到保水、延缓淀粉老 化的作用;磷酸化二淀粉酯在水中的溶解度和膨润力均明显优于原淀粉。

39.对选用的食品添加剂用量要求则为(占混合粉用量质量百分比): 魔芋葡甘低聚糖0.06%~0.3%,魔芋葡甘聚糖磷酸酯0.05%~0.2%,田菁 胶0.1%,磷酸化二淀粉磷酸酯1%~10%。

40.实施例1:

41.具体的保鲜方便湿米粉实施过程为:

42.1)得到第一物料

43.大米选择和主料配比为:选择籼米(直链淀粉含量》20%)、粳米(直 链淀粉含量》

16%)和玉米淀粉(直链淀粉含量》20%),三者质量分数配 比60:20:20,使三者配合后的直链淀粉含量在19%(干基计)。

44.将籼米和粳米分别浸泡在25℃的水中,其中籼米浸泡5小时,粳米 浸泡3小时,待浸泡结束时,用手指能将米粒搓散无硬心。沥去浸泡大 米浸泡水,用粉碎机粉碎大米,过100目筛,分别得到籼米粉和粳米粉。

45.将籼米粉、粳米粉和玉米淀粉混合得混合粉,作为第一物料,其直 链淀粉含量为19%(干基计)。

46.2)米粉加热熟化挤压成型

47.向第一物料中混入第二物料,第二物料包括魔芋葡甘低聚糖、魔芋 葡甘聚糖磷酸酯、田菁胶和磷酸化二淀粉磷酸酯。

48.并加入一定量的水混合均匀,得到的混合料按质量分数,包括魔芋 葡甘低聚糖0.06%、魔芋葡甘聚糖磷酸酯0.05%、田菁胶0.1%和磷酸化 二淀粉磷酸酯1%,得到混合料,将该混合料加入自热式螺杆挤压机中, 经高温熟化挤压成形,得到成型米粉。

49.3)老化

50.将成形的米粉在40℃和相对湿度90%下老化36小时,将老化米粉切 成一定长度;将该老化米粉条用70℃的热水浸泡20分钟,取出放入95℃ 的热水中再次浸泡3分钟,取出放入冷水中快速冲洗降温并沥水。

51.4)浸酸

52.将软化沥水降温的米粉放入ph 3.2乳酸溶液,浸泡3~5分钟,使米 粉条本身的ph值控制在不高于3.7;

53.5)包装

54.将用乳酸液浸泡好的米粉放入输送机,经自动计量、装袋和排气密 封包装,获得一定净含量的密封包装米粉;

55.6)杀菌

56.将密封包装的米粉条经微波加热,采用远红外测温仪,使加热的预 包装米粉出机时温度达到70℃,温度不能过高或过低;微波加热预包装 米粉快速置于温度为95℃的水浴环境加热杀菌,确保预包装米粉完全浸 没在热水中,并保持时间25分钟。

57.7)后续处理

58.将水浴加热的预包装米粉立即放入冷水槽,冷却至预包装米粉的温 度不超过室温10℃,取出,经沥干、吹风、擦拭,去掉包装袋表面水分, 打包入库或与各种调料包搭配,制作成可热水冲泡3~8分钟(冬季需要 的时间稍长,或采用热水两次冲泡)即可食用的预包装方便保鲜湿米粉, 也可制成经自热装置加热食用的预包装保鲜方面湿米粉,还可提供餐馆 使用,开袋后放入沸水烫漂0.5~1分钟,配上调料即可食用的米粉。

59.实施例2:

60.预包装保鲜方便湿米粉的制作步骤如下:

61.1)得到第一物料:

62.大米选择和主料配比:选择籼米、粳米和玉米淀粉,(质量分数配 比60:10:30)使三者配合后的直链淀粉含量在23%(干基计)。

63.将籼米和粳米分别浸泡在25℃的水中,其中籼米浸泡8小时,粳米 浸泡3小时,待

浸泡结束时,用手指能将米粒搓散无硬心。

64.沥去浸泡大米的浸泡水,用粉碎机粉碎大米,过100目筛,分别得 到籼米粉和粳米粉。

65.将籼米粉、粳米粉和玉米淀粉混合得混合粉,作为第一物料,其直 链淀粉含量为23%(干基计)。

66.3)米粉加热熟化挤压成型

67.向第一物料中混入第二物料,第二物料包括魔芋葡甘低聚糖、魔芋 葡甘聚糖磷酸酯、田菁胶和磷酸化二淀粉磷酸酯。

68.并加入一定量的水混合均匀,得到的混合料按质量分数计包括魔芋 葡甘低聚糖0.3%、魔芋葡甘聚糖磷酸酯0.2%、田菁胶0.1%和磷酸化二 淀粉磷酸酯10%,将该混合料加入自热式螺杆挤压机,经高温熟化挤压 成形,得到成型米粉。

69.老化、酸化、包装、杀菌和后续处理步骤均与实施例1相同。

70.实施例3:

71.预包装保鲜方便湿米粉的制作步骤如下:

72.1)得到第一物料

73.选择籼米、粳米和玉米淀粉(质量分数配比50:20:30)使三者配合后 的直链淀粉含量在21%(干基计)。

74.大米的预处理:将籼米和粳米分别浸泡在25℃的水中,其中籼米浸 泡6小时,粳米浸泡3小时,待浸泡结束时,用手指能将米粒搓散无硬 心。

75.大米粉碎:沥去浸泡大米的浸泡水,用粉碎机粉碎大米,过100目 筛,分别得到籼米粉和粳米粉。将籼米粉、粳米粉和玉米淀粉混合得混 合粉,作为第一物料,其直链淀粉含量为21%(干基计)。

76.2)米粉加热熟化挤压成型

77.向第一物料中混入第二物料,第二物料包括魔芋葡甘低聚糖、魔芋 葡甘聚糖磷酸酯、田菁胶和磷酸化二淀粉磷酸酯。

78.并加入一定量的水混合均匀,得到的混合料按质量分数,包括混合 粉质量分数,将魔芋葡甘低聚糖0.3%、魔芋葡甘聚糖磷酸酯0.2%、田菁 胶0.1%和磷酸化二淀粉磷酸酯10%,并加入一定量的水混合均匀,得混 合料,得到混合料,将该混合料加入自热式螺杆挤压机,经高温熟化挤 压成形,得到成型米粉。

79.实施例3的老化、酸化、包装、杀菌和后续处理步骤均与实施例1 相同。

80.实施例4:

81.预包装保鲜方便湿米粉的制作过程中,得到第一物料、酸化、包装、 杀菌以及后续处理步骤均与实施例1相同。

82.其得到成型米粉的步骤为:

83.向第一物料中混入第二物料,第二物料包括魔芋葡甘低聚糖、魔芋 葡甘聚糖磷酸酯、田菁胶和磷酸化二淀粉磷酸酯;并加入一定量的水混 合均匀,得到的混合料按质量分数,包括魔芋葡甘低聚糖0.09%、魔芋葡 甘聚糖磷酸酯0.09%、田菁胶0.1%和磷酸化二淀粉磷酸酯3%,得到混合 料,将该混合料加入自热式螺杆挤压机中,经高温熟化成形,得到成型 米粉。

84.其老化步骤为:将成形的米粉在40℃和90%相对湿度老化36小时, 将老化米粉切成一定长度;将该老化米粉条用62℃的热水浸泡23分钟, 取出放入87℃的热水中再次浸泡6分钟,取出放入冷水中快速冲洗降温 并沥水。

85.实施例5:

86.预包装保鲜方便湿米粉的制作过程中,得到第一物料、酸化、包装、 杀菌以及后续处理步骤均与实施例1相同。

87.其得到成型米粉的步骤为:

88.向第一物料中混入第二物料,第二物料包括魔芋葡甘低聚糖、魔芋 葡甘聚糖磷酸酯、田菁胶和磷酸化二淀粉磷酸酯;并加入一定量的水混 合均匀,得到的混合料按质量分数,包括魔芋葡甘低聚糖0.2%、魔芋葡 甘聚糖磷酸酯0.15%、田菁胶0.1%和磷酸化二淀粉磷酸酯8.5%,得混合 料,将该混合料加入自热式螺杆挤压机中,经高温熟化成形,得到成型 米粉。

89.其老化步骤为与实施例4相同。

90.其杀菌步骤为:

91.将密封包装的米粉条经微波加热,采用远红外测温仪,使加热的包 装米粉出机时的温度达到67℃,温度不能过高或过低;微波加热后的包 装米粉置于温度为92℃的水浴环境下加热杀菌,确保包装米粉完全浸没 在热水中,并保持时间35分钟。

92.对比例1:

93.步骤1)中,原料仅用籼米和玉米淀粉,配比是60:40,混合后的直 链淀粉含量为19%。其他步骤与实施例1相同。

94.对比例2:

95.步骤1)中,原料仅用粳米和玉米淀粉,比是30:70,混合后的直链 淀粉含量为19%。其他步骤与实施例1相同。

96.对比例3:

97.步骤1)中,原料仅用籼米、粳米和玉米淀粉,配比是40:30:30,混 合后的直链淀粉含量为18%。其他步骤与实施例1相同。

98.对比例4:

99.步骤1)中,原料仅用籼米、粳米和玉米淀粉,配比是80:10:10,混 合后的直链淀粉含量为24%。其他步骤与实施例1相同。

100.对比例5:

101.所有步骤与实施例1相同,区别在于步骤1)中,原料仅用籼米、粳 米和玉米淀粉,配比是50:10:40,混合后的直链淀粉含量为24%。其他 步骤与实施例1相同。

102.对比例6:

103.所有步骤与实施例1相同,区别在于混合料按重量份数计包括魔芋 葡甘低聚糖0.05,魔芋葡甘聚糖磷酸酯0.04%,磷酸化二淀粉磷酸酯0.8%。 对比例7:

104.所有步骤与实施例1相同,区别在于混合料按重量份数计包括魔芋 葡甘低聚糖0.4%,魔芋葡甘聚糖磷酸酯0.25%,田菁胶0.15%,磷酸化 二淀粉磷酸酯11%。

105.对比例8:

106.所有步骤与实施例1相同,区别在于其酸化处理后米粉条的ph值为 2.8。

107.对比例9:

108.所有步骤与实施例1相同,区别在于其酸化处理后米粉条的ph值为 4.0。

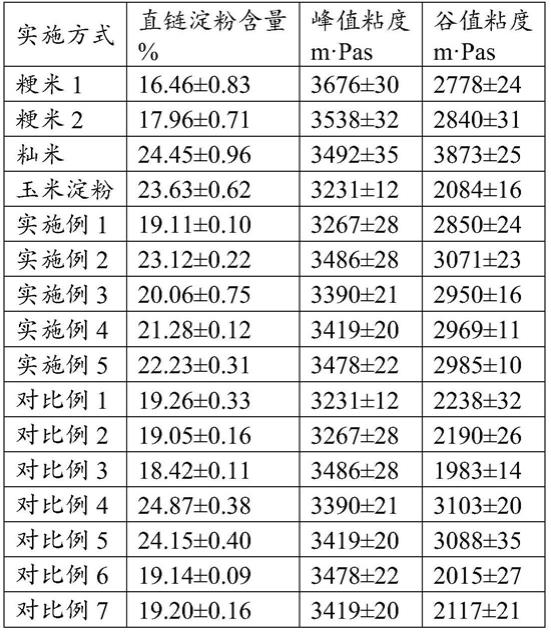

109.对上述不同原料和不同配比所得混合粉和混合料及挤压熟化成形的 米粉条性质研究结果见下,可以进一步说明实施列中的配方是有助于改 善米粉条存放、蒸煮和食用品质的,对上述实施例1-5和对比例1-9分别 制作的米粉性能进行分析,具体如下。

110.1、成糊性能

111.对上述实施例1-5和对比例1-7分别制作的米粉进行成糊性能分析, 表1中的糊化参数测定方法参考gb/t24852~2010“大米及米粉糊化特性 测定~快速粘度仪法”进行。

112.表1各物料成糊糊化参数

[0113][0114]

表2糊化参数(续上表)

[0115][0116][0117]

由上表1、2可得,随着直链淀粉含量的增加,混合粉的峰值粘度、 低谷黏度、最终黏度、崩溃值、回生值及糊化温度均相应不同程度地增 加。样品的峰值黏度逐渐增大,这主要是由于淀粉颗粒在升温过程中的 膨胀程度增大所致。而淀粉分子大小和直链淀粉与支链淀粉比例的不同, 淀粉分子间作用力的不同,影响其糊化的难易程度。当直链淀粉含量增 加,氢键作用加强,破坏这些氢键所需能量越大,糊化需要的温度越高。 而直链淀粉含量越高,回生值越大,短程老化速度越快,用于生产传统 干米粉条和是米粉条的质量越好。玉米淀粉的直链淀粉含量高,但其峰 值粘度比同等直链淀粉含量的大米淀粉低,其回生值极显著(p<0.01) 低于籼米淀粉,这与淀粉分子量大小有关,其形成的凝胶硬度也低于籼 米淀粉,有助于降低米粉条的硬度。而支链淀粉含量高,则短程回生速 度慢,不利于淀粉凝胶的形成和分子纠缠、硬度的构建。因此,选择适 宜的直链淀粉含量是影响从淀粉到糊化到凝胶(粉条)的基础。

[0118]

虽然,采用玉米淀粉取代籼米,对混合粉成糊性影响不大,但这仅 仅是属于淀粉凝胶的短程老化表现,基于淀粉制作凝胶食品,更注重其 长程老化表现,而这与淀粉直链淀粉含量和直链淀粉链长有关。

[0119]

2、质构特性

[0120]

对上述实施例1-5和对比例1-9分别制作的米粉进行质构特性分析, 结构见表3。表3中指标的测定时间是制作好的预包装保鲜米粉条放置 30天测定结果。数据为重复测定10次,去掉最小和最大值的平均值。采 用粳米制作的米粉条粘度大,不易散条,口感不滑爽劲道;需要老化的 时间长。

[0121]

表3预包装保鲜方便湿米粉质构特性

[0122]

实施方式硬度g弹性粘性g

·

s内聚性最大拉伸应力

粳米11767

±

370.64

±

0.08180.43

±

3.680.42

±

0.06138.3

±

8.4粳米22067

±

480.49

±

0.05162.46

±

0.560.19

±

0.03148.4

±

7.5籼米3996

±

651.31

±

0.0875.37

±

2.350.45

±

0.05376.5

±

8.5实施例12367

±

530.74

±

0.06104.32

±

1.750.42

±

0.06186.6

±

10.4实施例23314

±

470.85

±

0.0682.53

±

2.780.53

±

0.04267.4

±

6.4实施例32556

±

590.57

±

0.0785.87

±

2.520.32

±

0.04204.2

±

7.5实施例43005

±

380.72

±

0.0694.56

±

0.850.23

±

0.02254.7

±

6.4实施例53197

±

530.64

±

0.0489.42

±

1.760.35

±

0.08259.7

±

5.3对比例12403

±

270.71

±

0.03201.27

±

4.110.62

±

0.09183.3

±

7.3对比例22392

±

310.68

±

0.06199.53

±

0.750.60

±

0.07178.8

±

4.9对比例31655

±

110.40

±

0.0483.65

±

1.220.73

±

0.04169.3

±

6.4对比例43892

±

510.91

±

0.0570.83

±

1.430.42

±

0.06233.2

±

8.7对比例53868

±

580.89

±

0.0669.99

±

1.030.41

±

0.08229.7

±

5.5对比例61980

±

220.44

±

0.05132.75

±

3.020.70

±

0.09169.8

±

6.3对比例71837

±

350.41

±

0.07130.26

±

2.930.72

±

0.03164.3

±

9.1对比例82003

±

170.40

±

0.04195.86

±

3.540.45

±

0.05181.3

±

4.6对比例9

※

-----

[0123]

注:对比例9制得的预包装米粉产品放置3天左右,预包装米粉表面出现细菌,放置10天以上, 细菌多不可计。失去测试价值。

[0124]

从表3可以看出,单一的高直链淀粉籼米制作出的保鲜粉硬度较大, 粘性较小,容易断条。随着混合粉中直链淀粉含量降低,米粉的硬度和 最大拉伸力开始降低,而粘性升高;直链淀粉含量的升高对米粉的弹性、 内聚性没有明显规律。当粳米、玉米淀粉的占比达到40%~60%时,所制 得保鲜米粉的质构指标比较好。而粳米添加量继续增大时,粘性增大较 快,易产生粘结并条,预包装保鲜方便湿米粉开袋后,易产生粘条不松 散现象。因此,原料的选择中需要合适的直链淀粉含量配比,才能有利 于米粉的加工特性和改善米粉条的质量。

[0125]

第一物料的直链淀粉含量低于21%,米糊的长程老化速度慢,这不 利于挤压成型米粉老化,延长了老化时间,且米粉的内聚性变差,最大 拉伸应力减弱,易断条。在此情况下,即使加入第二物料,对其性能有 所改善,但仍不能满足保鲜米粉的质量要求。

[0126]

2、米粉品质

[0127]

对上述实施例1-5和对比例1-9分别制作的米粉进行品质分析,结构 见表4。

[0128]

表4中指标的测定时间是制作好的预包装保鲜米粉条放置30天测定 结果。数据为重复测定5次的平均值。

[0129]

表4不同实施例预包装保鲜方便湿米粉的品质

[0130]

实施方式溶出率(%)断条率(%)感官评分粳米2.2123.369籼米0.4728.272实施例10.314.283实施例20.293.387

实施例30.171.292实施例40.332.281实施例50.292.986对比例11.9026.263对比例21.7325.965对比例32.1829.858对比例40.1613.380对比例50.1612.981对比例62.0726.775对比例72.1122.568对比例82.2932.6223(酸度过大,口感发酸)对比例9已腐败变质已腐败变质已腐败变质

[0131]

表5实施例3制作的预包装保鲜方便湿米粉随存放时间延长,米粉品质 变化

[0132][0133][0134]

注:表中数据为重复测定5次的平均值,取整数值计

[0135]

相比较而言,实施例3制作的预包装保鲜方便湿米粉在储存保质、 口感、断条率等方面都表现出较好的效果,为此,对该储存性能和口感 随时间变化进行检测,表现出可接受的性能。并对该样按照相关标准要 求检测其质量指标,各项感官、理化和卫生指标满足下列条件:

[0136]

表6感官要求

[0137][0138]

表7理化指标

[0139][0140]

表8微生物限量

[0141][0142]

感官评分方法:

[0143]

本实验方法参照河南地方标准dbs41/008—2016《食品安全地方标 准米粉、米线》、广西地方标准dbs45/020—2015《食品安全地方标准 鲜湿米粉》拟定直条米粉感官评定标准,并对其进行改进。评分方法采 用20人评分法,以百分制对色泽、风味、组织形态、烹调性及口感五项 进行计分,感官评分标准参照表9。

[0144]

表9预包装保鲜方便湿米粉感官评分表

[0145][0146]

米粉条断条率测定方法:

[0147]

从样品中选择长度为20cm以上的米粉条3份,每份100g,分别置 入1000ml沸水中,加盖浸泡2min。捞出沥干,固形物置于磁盘中,挑 出长度不足10cm与超过10cm的鲜湿方便米粉条,分别称重。米粉条断 条率按如下公式计算:

[0148][0149]

br表示米粉条断条率,%;m1表示长度不足10cm的鲜湿米粉条质 量数,g;m2表示长度超过10cm的鲜湿米粉质量数,g。

[0150]

米粉条溶出率的测定方法:

[0151]

取2.5g的鲜米粉条样品,用50ml沸水浸泡5min,将样品表面水分 沥干,取10ml米汤于重量为w1的铝盒中,称重,记为w2,在105℃ 下烘4h,干燥器内冷却30min,称重。然后再放入105℃干燥箱干燥1h 左右,取出冷却,称重。重复以上操作至前后两次质量差不超过2mg, 即为恒重并记为w3。计算公式如下:

[0152][0153]

以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不 局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内, 可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。

[0154]

米粉质构检测方法:

[0155]

取三条10cm米粉平放在载物台,粉条间隙相等。测定参数参照如下: 探头类型:p/36r;测前速度:5.0mm/s,测中速度:1.0mm/s,测后速度: 5.0mm/s,压缩比:70%,两次下压间隔时间3s,触发力为5g;每个样 品平行测定10次,除去最大、最小值后取平均值。可以得到硬度、粘着 性、弹性、内聚性、耐嚼性和回复性等六个物性指标。

[0156]

以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围 并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范 围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。