1.本实用新型涉及石墨毡技术领域,尤其涉及一种石墨毡生产用碳化设备。

背景技术:

2.石墨毡是碳毡在真空或惰性气氛下经2000℃以上高温处理后形成的,含碳量比碳毡高,达99%以上,石墨毡因选用原毡的不同分为沥青基、聚丙烯腈基石墨毡和黏胶基石墨毡三种,具有良好的保温、隔热以及导电性能,在工业领域中具有广泛的运用,在生产石墨毡时,通常要先加工出对应的碳毡原料,而碳毡通常是由原料纤维通过经针刺、预氧、碳化等生产过程而制得。

3.碳化(又称干馏、炭化、焦化)是指固体或有机物在隔绝空气条件下加热分解的反应过程或加热固体物质来制取液体或气体(通常会变为固体)产物的一种方式。这个过程不一定会涉及到裂解或热解,碳化加工通常应用到的设备是碳化炉,将原料纤维放入碳化炉体内进行高温碳化加工,现有的原料纤维放入碳化炉内的方式为静置式,存在部分位置受热不均,影响碳化效果的问题。

技术实现要素:

4.本实用新型所解决的技术问题在于提供一种石墨毡生产用碳化设备,解决现有的原料纤维放入碳化炉内的方式为静置式,存在部分位置受热不均,影响碳化效果的问题。

5.为解决上述技术问题,本实用新型提供了如下技术方案:

6.一种石墨毡生产用碳化设备,包括碳化炉体,所述碳化炉体内壁上固定有隔盘,所述隔盘将碳化炉体内腔分隔为动力腔和碳化腔,所述动力腔内部安装有电机,所述电机输出端连接有连接磁盘,所述连接磁盘侧面中心连接有连接杆,所述隔盘中心和碳化腔一内壁中心均设置有轴承,所述轴承转动有转杆,所述转杆一端通过轴承转动贯穿隔盘与连接杆固定相连,所述碳化腔内壁中心设置有安装弧槽,所述安装弧槽内部安装有电加热件,所述转杆侧壁上固定有连接螺筒,所述连接螺筒内部安装有杆体,所述杆体侧壁底端开设有和连接螺筒配合的连接螺纹,所述杆体侧壁开设有环槽,所述碳化腔顶端中心开设有开口,所述开口内部安装有密封板,所述密封板顶端中心两侧对称安装有把手。

7.更进一步的,所述隔盘由隔热材料制作而成,所述隔盘上转杆贯穿的部分位于动力腔内处设置有隔热密封圈。

8.更进一步的,所述连接磁盘为电磁铁盘,所述连接杆为铁杆。

9.更进一步的,所述安装弧槽等间距设置在碳化腔内壁,所述电加热件之间串联且电性连通有导电杆,所述导电杆设置在相邻的两组安装弧槽之间。

10.更进一步的,所述连接螺筒等间距设置在转杆位于碳化腔内的部分侧壁中心位置,所述连接螺纹的长度等于连接螺筒的高度,所述环槽等间距设置在杆体侧壁位于连接螺纹之外的区域。

11.更进一步的,所述杆体顶端中心开设有安装孔,所述安装孔内部固定有弹簧,所述

弹簧为发生形变时的长度小于安装孔的深度,所述弹簧顶端固定有压紧板。

12.更进一步的,所述弹簧顶端焊接在压紧板底端,所述压紧板的长度大于杆体的直径,所述压紧板的宽度等于压紧板的宽度。

13.更进一步的,所述动力腔端部开设有矩形口,所述矩形口内部安装有封闭板,所述电机固定在封闭板侧面中心。

14.更进一步的,所述封闭板的竖直截面尺寸大于电机竖直截面尺寸。

15.更进一步的,所述封闭板侧面对称固定有两组定位块,所述矩形口边缘配合开设有定位孔,所述定位块和定位孔之间螺纹连接有定位螺钉。

16.本实用新型的技术方案提出的装置通过设置连接螺筒、杆体、连接螺纹、环槽、弹簧和压紧板,将原料纤维缠绕在环槽内,将原料纤维的两端利用弹簧和压紧板的配合紧固在杆体顶端,实现原料纤维的固定,利用连接螺筒和连接螺纹的螺纹配合,将杆体固定在转杆上的连接螺筒内,便于碳化前原料纤维的放入和碳化后原料纤维的取出;通过设置矩形口、封闭板、定位块、定位孔、定位螺钉、连接磁盘和连接杆,利用定位块和定位孔的插接配合,在定位螺钉的螺纹配合下,将封闭板固定在矩形口内,便于电机的安装,利用连接磁盘和连接杆的磁性配合,使得转杆和电机的输出轴同步,原料纤维在碳化腔内碳化时,电机驱动转杆转动,从而使得杆体转动,使得环槽内的原料纤维可以均匀受热,提高碳化的效率。

附图说明

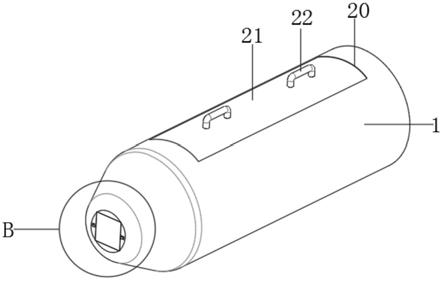

17.图1为本实用新型结构示意图;

18.图2为本实用新型底部结构示意图;

19.图3为本实用新型a部放大结构示意图;

20.图4为本实用新型b部放大结构示意图;

21.图中标记为:碳化炉体1,隔盘2,动力腔3,碳化腔4,电机5,连接磁盘6,连接杆7,轴承8,转杆9,安装弧槽10,电加热件11,导电杆12,一连接螺筒13,杆体14,连接螺纹15,环槽16,安装孔17,弹簧18,压紧板19,开口20,密封板21,把手22,矩形口23,封闭板24,定位块25,定位孔26,定位螺钉27。

具体实施方式

22.下面详细描述本实用新型的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

23.如图1、图2和图3所示,一种石墨毡生产用碳化设备,包括碳化炉体1,碳化炉体1内壁上固定有隔盘2,隔盘2由隔热材料制作而成,隔盘2将碳化炉体1内腔分隔为动力腔3和碳化腔4,动力腔3内部安装有电机5,电机5输出端连接有连接磁盘6,连接磁盘6侧面中心连接有连接杆7,连接磁盘6为电磁铁盘,连接杆7为铁杆,隔盘2中心和碳化腔4一内壁中心均设置有轴承8,轴承8转动有转杆9,转杆9一端通过轴承8转动贯穿隔盘2与连接杆7固定相连,隔盘2上转杆9贯穿的部分位于动力腔3内处设置有隔热密封圈,碳化腔4内壁中心设置有安装弧槽10,安装弧槽10等间距设置在碳化腔4内壁,安装弧槽10内部安装有电加热件11,电

加热件11之间串联且电性连通有导电杆12,导电杆12设置在相邻的两组安装弧槽10之间,转杆9侧壁上固定有连接螺筒13,连接螺筒13等间距设置在转杆9位于碳化腔4内的部分侧壁中心位置,连接螺筒13内部安装有杆体14,杆体14侧壁底端开设有和连接螺筒13配合的连接螺纹15,连接螺纹15的长度等于连接螺筒13的高度,杆体14侧壁开设有环槽16,环槽16等间距设置在杆体14侧壁位于连接螺纹15之外的区域,杆体14顶端中心开设有安装孔17,安装孔17内部固定有弹簧18,弹簧18顶端焊接在压紧板19底端,弹簧18未发生形变时的长度小于安装孔17的深度,弹簧18顶端固定有压紧板19,压紧板19的长度大于杆体14的直径,压紧板19的宽度等于杆体14的宽度;

24.如图1、图2和图4所示,碳化腔1顶端中心开设有开口20,开口20内部安装有密封板21,密封板21顶端中心两侧对称安装有把手22,动力腔3端部开设有矩形口23,矩形口23内部安装有封闭板24,电机5固定在封闭板24侧面中心,封闭板24的竖直截面尺寸大于电机5竖直截面尺寸,封闭板24侧面对称固定有两组定位块25,矩形口23边缘配合开设有定位孔26,定位块25和定位孔26之间螺纹连接有定位螺钉27。

25.使用时,在进行原料纤维碳化时,首先进行电机5的安装,将封闭板24安装在矩形口23内,利用定位块25和定位孔26的插接配合,在定位螺钉27的螺纹配合下,将封闭板24固定在矩形口23内,实现电机5的安装,利用连接磁盘6和连接杆7的磁性配合,使得转杆9和电机5的输出轴同步,连接磁盘6为电磁铁盘,连接杆7为铁杆,利用电磁铁的特性,便于控制转杆9和电机5输出轴的同步和分离,接着在碳化炉体1外部,将原料纤维缠绕在环槽16内,将原料纤维的两端利用弹簧18和压紧板19的配合紧固在杆体14顶端,实现原料纤维的固定,最后利用连接螺筒13和连接螺纹15的螺纹配合,将杆体14固定在转杆9上的连接螺筒13内,通过密封板21对开口20进行封闭,启动电加热件11和电机5,进行原料纤维的碳化,原料纤维在碳化腔4内碳化时,电机5驱动转杆9转动,从而使得杆体14转动,使得环槽16内的原料纤维可以均匀受热,提高碳化的效率。

26.以上所述,仅是本实用新型的最佳实施例而已,并非对本实用新型作任何形式上的限制,任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,利用上述揭示的方法内容对本实用新型技术方案做出许多可能的变动和修饰,均属于权利要求保护的范围。