1.本实用新型涉及碳化硼喷嘴热处理装置领域,尤其涉及的是一种碳化硼喷嘴冷却降温处理装置。

背景技术:

2.碳化硼喷嘴是一种采用碳化硼为材质的喷嘴,主要由于碳化硼喷嘴具有高硬度,因此,用于喷砂用的喷枪上。

3.在碳化硼喷嘴加工过程中,经常需要将高温处理的喷嘴坯料进行冷却处理,具体是高温处理后的坯料冷却退火后,得到最终的成品喷嘴。

4.由于,在冷却过程中,现有技术中并未公开一种方便冷却坯料的放置装置,不仅无法规则放置大量的高温坯料,且无法实现防护坯料,高温坯料暴露车间,容易引发安全事故。

技术实现要素:

5.本实用新型所要解决的技术问题在于提供了一种碳化硼喷嘴冷却降温处理装置。

6.本实用新型是通过以下技术方案解决上述技术问题的:

7.一种碳化硼喷嘴冷却降温处理装置,包括高温坯料放置装置,所述高温坯料放置装置用于放置高温坯料;

8.所述碳化硼喷嘴冷却降温处理装置还包括罩盖在高温坯料放置装置上的罩盖组件;

9.所述罩盖组件包括罩箱,所述罩箱的底部开放,罩箱内具有罩体空腔,所述罩箱的顶部开设有若干个通孔;

10.所述罩箱的底部边缘部位装配连接有若干个顶起气缸;

11.所述高温坯料放置装置的底部装配连接有风冷组件;

12.所述风冷组件包括若干个同心设置的环形风冷管,所述环形风冷管的顶部均开设有风冷孔;

13.同心相邻所述环形风冷管之间通过若干个连通管连通,位于外侧部位所述环形风冷管连通有进风管,所述进风管连通有吹风机。

14.优选地,所述高温坯料放置包括若干个左、右间隔设置的坯料放置架部件;

15.所述坯料放置架部件均包括若干个上下间隔设置的矩形模具框架,所述矩形模具框架内装配连接有若干个坯料件;

16.所述坯料件均包括装配连接在矩形模具框架上的坯料杆,所述坯料杆的顶部装配连接有若干个前后间隔设置的放料部件;

17.所述放料部件均包括螺纹连接在坯料杆顶部的料盘,所述料盘的顶部固定连接有若干个料柱;

18.所述矩形模具框架的前后两端均螺纹连接有装配螺栓,所述装配螺栓螺纹连接在

坯料杆上;

19.所述矩形模具框架之间通过若干个高度调节部件进行高度调节。

20.优选地,所述矩形模具框架具有四个折角部位,折角部位上均固定连接有凸出端座;

21.所述高度调节部件装配分别连接在凸出端座上;所述高度调节部件包括固定连接在位于下端部位所述矩形模具框架上凸出端座的长螺杆;

22.所述长螺杆贯穿位于上方部位所述矩形模具框架上的凸出端座。

23.优选地,所述长螺杆上螺纹连接有若干个支撑螺母,所述支撑螺母支撑在凸出端座的底部。

24.优选地,所述坯料放置架部件之间通过若干个前后间隔设置的装配杆件装配连接;所述装配杆件装配连接在位于下端部位所述矩形模具框架之间。

25.优选地,所述装配杆件均包括贯穿若干个所述矩形模具框架的装配杆,所述装配杆的左右两端均螺纹连接有螺母。

26.优选地,所述碳化硼喷嘴冷却降温处理装置还包括固定连接在若干个所述装配杆上的底座框板;

27.所述顶起气缸分布在底座框板的四个折边部位;

28.所述罩箱的底部边缘部位固定连接有与顶起气缸对应的支座板,所述顶起气缸的活塞杆固定连接在支座板上。

29.优选地,所述环形风冷管的前后侧壁均固定连接有连接柱,所述连接柱固定连接在底座框板上。

30.优选地,所述料盘的顶部中心装配连接有紧固螺栓,所述紧固螺栓螺纹连接在坯料杆上;

31.所述凸出端座焊接在矩形模具框架上。

32.本实用新型相比现有技术具有以下优点:

33.本实用新型公开一种碳化硼喷嘴冷却降温处理装置,通过设计罩箱、罩箱内具有罩体空腔、罩箱的顶部开设有若干个通孔;罩箱的底部边缘部位装配连接有4个顶起气缸,实现将高温坯料罩盖,增加了冷却处理高温坯料的安全性。

34.通过设计风冷组件具体采用若干个同心设置的环形风冷管,所述环形风冷管的顶部均开设有风冷孔;同心相邻所述环形风冷管之间通过若干个连通管连通。并且位于外侧部位所述环形风冷管连通有进风管。实现形成若干个环形冷却气流,将高温坯料快速风冷。

35.通过设计坯料放置架部件具体采用矩形模具框架、坯料件均包括装配连接在矩形模具框架上的坯料杆,所述坯料杆的顶部装配连接有若干个前后间隔设置的放料部件,具体采用料盘、料盘的顶部固定连接有若干个料柱,实现放置限位大量的高温坯料。

36.采用上述装置部件设计不仅实现将高温坯料稳固放置散热,且利用风冷实现将大量的高温坯料充分散热,有效提高了提高了喷嘴的坯料冷却效率。

附图说明

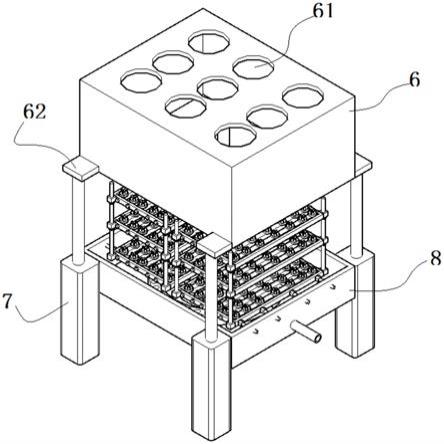

37.图1是本实用新型实施例的整体结构示意图;

38.图2是本实用新型实施例图1中另一种视角下的结构示意图;

39.图3是本实用新型实施例中风冷组件的结构示意图;

40.图4是本实用新型实施例中高温坯料放置装置的结构示意图;

41.图5是本实用新型实施例中坯料放置架部件

42.图6是本实用新型实施例中坯料件的结构示意图;

43.图7是本实用新型实施例中坯料杆连接矩形模具框架的结构示意图。

具体实施方式

44.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

45.如图1-7所示,一种碳化硼喷嘴冷却降温处理装置,包括高温坯料放置装置,所述高温坯料放置装置用于放置高温坯料。

46.为了实现将高温坯料与外界隔绝,避免冷却过程中,发生危险,上述碳化硼喷嘴冷却降温处理装置还包括罩盖在高温坯料放置装置上的罩盖组件。

47.罩盖组件包括罩箱6,所述罩箱6的底部开放,罩箱6内具有罩体空腔,所述罩箱6的顶部开设有若干个通孔61;罩箱6的底部边缘部位装配连接有4个顶起气缸7;4个顶起气缸7分别位于罩箱6的四个折边部位。

48.为了实现风冷高温坯料,上述高温坯料放置装置的底部装配连接有风冷组件。风冷组件的具体结构如下:

49.风冷组件包括若干个同心设置的环形风冷管91,所述环形风冷管91的顶部均开设有风冷孔911;同心相邻所述环形风冷管91之间通过若干个连通管92连通。

50.并且位于外侧部位所述环形风冷管91连通有进风管93,按照现有常规方式,上述进风管93连通有吹风机。

51.吹风机泵入冷气流,冷气流从环形风冷管91上的风冷孔911朝上排出,并冷却高温坯料。

52.为了实现将大量的高温坯料放置,上述包括2个左、右间隔设置的两个坯料放置架部件;坯料放置架部件用于将高温坯料放置,并进行冷却高温坯料。

53.坯料放置架部件的具体结构如下:

54.所述坯料放置架部件均包括若干个上下间隔设置的矩形模具框架1,所述矩形模具框架1内装配连接有若干个坯料件2;坯料件2均包括装配连接在矩形模具框架1上的坯料杆21,所述坯料杆21的顶部装配连接有若干个前后间隔设置的放料部件22。

55.高温坯料放置在放料部件22上,具体是,放料部件22均包括螺纹连接在坯料杆21顶部的料盘221(上述料盘221的顶部中心装配连接有紧固螺栓222,所述紧固螺栓222螺纹连接在坯料杆21上),所述料盘221的顶部固定连接有若干个料柱223。

56.高温坯料放置在料盘221上,喷嘴上的喷孔限位在料柱223中,上述结构设计实现将多个坯料放置冷却,且坯料能够限位,提高了放置坯料的安全性。

57.上述矩形模具框架1的前后两端均螺纹连接有装配螺栓5,所述装配螺栓5螺纹连接在坯料杆21上。

58.为了实现增加散热空隙,上述矩形模具框架1之间通过若干个高度调节部件进行

高度调节。

59.具体是,矩形模具框架1具有四个折角部位,折角部位上均固定连接有凸出端座11(凸出端座11焊接在矩形模具框架1上);高度调节部件装配分别连接在凸出端座11上。

60.上述高度调节部件包括固定连接在位于下端部位所述矩形模具框架1上凸出端座的长螺杆3;长螺杆3贯穿位于上方部位所述矩形模具框架1上的凸出端座11(长螺杆3滑动连接凸出端座11)。

61.同时,长螺杆3上螺纹连接有若干个支撑螺母31,所述支撑螺母31支撑在凸出端座11的底部。

62.为了提高散热效率,调节支撑螺母31在长螺杆3上的螺纹连接位置实现调节矩形模具框架1之间的间距,进而便于散热。

63.为了进一步提高间距,上述坯料放置架部件之间通过若干个前后间隔设置的装配杆件装配连接。

64.具体是,装配杆件装配连接在位于下端部位所述矩形模具框架1之间。装配杆件均包括贯穿若干个所述矩形模具框架1的装配杆4,所述装配杆4的左右两端均螺纹连接有螺母41。上述装配杆4滑动连接矩形模具框架1,进而实现调节左右部位矩形模具框架1之间的间距,提高高温坯料的冷却空隙。

65.由于上述罩箱6具有一定的内部空间大小,因此,在矩形模具框架1在高度空间上,能够适当的进行间距调节。

66.上述碳化硼喷嘴冷却降温处理装置还包括固定连接在若干个所述装配杆上的底座框板8;底座框板8的横向截面形状为矩形。装配杆4的端部贯穿底座框板8。

67.通过该方式实现底座框板8固定连接在若干个装配杆4上。由于底座框板8具有一定的空间大小,因此,上述2个坯料放置架部件左右间距能够是适当的调节。

68.上述4个顶起气缸7分布在底座框板8的四个折边部位;具体是,顶起气缸7的缸筒装配连接在底座框板8的外侧壁上。

69.上述罩箱6的底部边缘部位固定连接有与顶起气缸7对应的支座板62,所述顶起气缸7的活塞杆固定连接在支座板62上。

70.打开顶起气缸7,此时,顶起气缸7朝上顶起罩箱6,进而暴露上述坯料放置架部件,便于放置高温坯料。放置后,关闭顶起气缸7,此时,罩箱6罩盖在2个坯料放置架部件上。

71.上述环形风冷管91的前后侧壁均固定连接有连接柱92,所述连接柱92固定连接在底座框板8上。

72.打开吹风机,此时,环形风冷管91朝上泵出冷却气流,进而对高温坯料冷却,热气流从罩箱6的顶部排出。

73.采用上述装置部件设计不仅实现将高温坯料稳固放置散热,且利用风冷实现将大量的高温坯料充分散热,有效提高了提高了喷嘴的坯料冷却效率。

74.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。